Was sind Kreiselpumpen?

Kreiselpumpen werden häufig zum Fördern von Flüssigkeiten mit niedriger Viskosität, wie Wasser, eingesetzt. Diese Pumpen sind besonders geeignet für das Fördern großer Mengen solcher Flüssigkeiten.

Dank ihrer hohen Förderleistung, einfachen Wartung und allgemeinen Robustheit werden Kreiselpumpen weltweit in vielen industriellen Anwendungen eingesetzt.

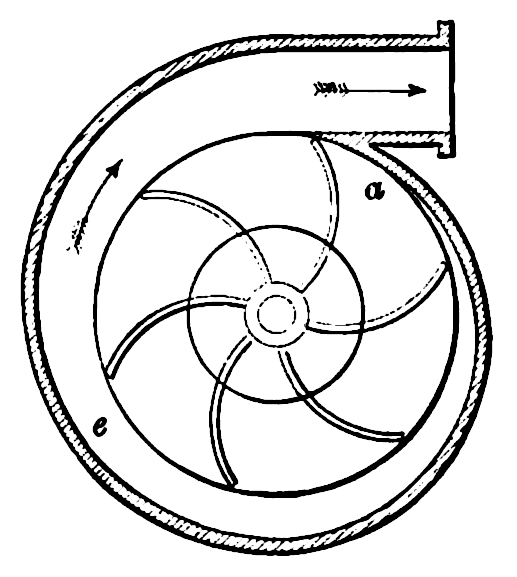

Radiale Kreiselpumpe mit Spiralgehäuse

Kreiselpumpenkomponenten

Kreiselpumpen sind relativ einfach im Aufbau und bestehen aus wenigen Komponenten. Einige der häufigsten Komponenten sind unten aufgeführt.

Spiralgehäuse und Diffusor

Ein Spiralgehäuse oder Diffusor wird verwendet, um kinetische Energie in Druck umzuwandeln.

Spiralgehäuse mit Laufrad (a)

Ein Laufrad rotiert und überträgt durch Reibung kinetische Energie auf die umgebende Flüssigkeit. Während das Laufrad rotiert, wird die Flüssigkeit zur äußeren Peripherie des Laufrads bewegt und ihre kinetische Energie in Druck umgewandelt.

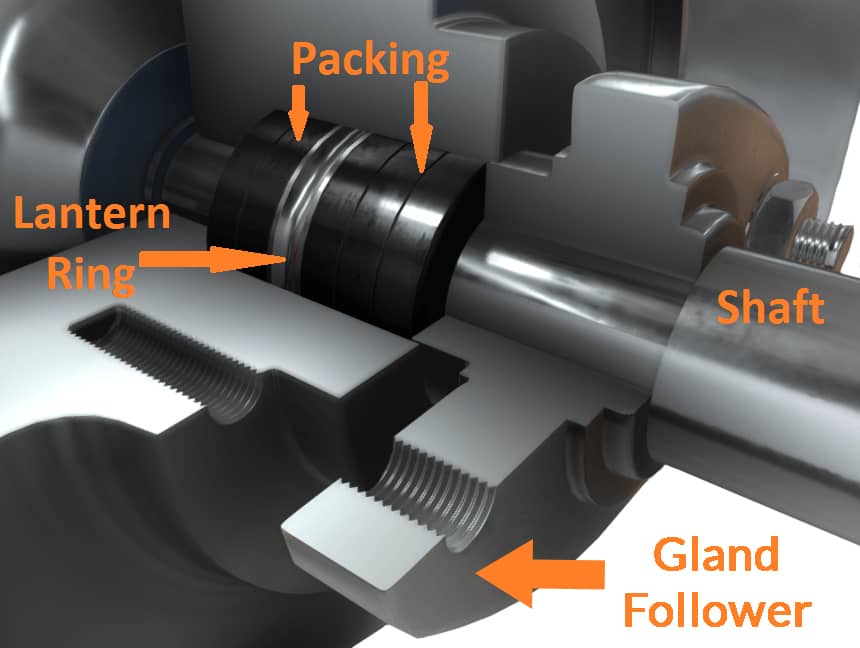

Stopfbuchspackung und Gleitringdichtungen

Die Abdichtung der Pumpe erfolgt entweder durch Stopfbuchspackung (auch Packung genannt) oder durch eine Gleitringdichtung. Die Packung ist ein sehr altes Design, während Gleitringdichtungen eine relativ neue Entwicklung sind.

Die Packung ist die kostengünstigere der beiden Optionen, hat jedoch mehrere Nachteile im Vergleich zu einer Gleitringdichtung. Diese umfassen:

- Stopfbuchspackung drückt physisch gegen die Welle und erzeugt langsam eine Rille auf der Welle, die später repariert werden muss.

- Der Kontakt zwischen der Stopfbuchse und der Welle erzeugt Reibung, die sich als Wärme manifestiert. Diese Wärme muss entfernt werden, um Schäden an der Welle und der Stopfbuchse zu verhindern.

- Die Reibung zwischen der Stopfbuchse und der Welle bedeutet, dass der Pumpenmotor mehr Strom benötigt, um die gleiche Arbeit zu leisten; dies führt zu einem allgemeinen Effizienzverlust.

- Die Packung muss regelmäßig nachgezogen werden, um die richtige Leckrate aufrechtzuerhalten.

- Die Lebensdauer der Packung ist im Allgemeinen viel kürzer im Vergleich zu einer Gleitringdichtung.

Zusätzlich zu den oben genannten kann auch ein Laternenring installiert werden, um die Packung zu kühlen.

Gleitringdichtungen leiden nicht unter den gleichen Problemen wie die Packung, sind jedoch teurer und anfällig für Leckagen, wenn die primären Dichtflächen nicht vollständig sauber sind.

Verschleißringe

Verschleißringe werden verwendet, um den Raum zwischen Laufrad und Gehäuse abzudichten. Verschleißringe, die am Laufrad installiert sind, werden als 'Laufradverschleißringe' bezeichnet, während Verschleißringe, die am Gehäuse installiert sind, als 'Gehäuseverschleißringe' bezeichnet werden.

Wenn keine Verschleißringe installiert wären, könnte die Prozessflüssigkeit in relativ großen Mengen von der Druck- zur Saugseite der Pumpe fließen, was zu einem Effizienzverlust der Pumpe (bis zu 4%) führen würde. Es ist möglich, eine Pumpe ohne Verschleißringe zu betreiben, aber es würde zu Schäden am Laufrad und Gehäuse führen, und die Kosten für den Austausch eines Laufrads oder Gehäuses sind weitaus höher als die Kosten für den Austausch der Verschleißringe.

Das Reiben eines Laufrads gegen das Gehäuse kann auch zu einem Prozess führen, der als 'Kaltverschweißung' bezeichnet wird, was bedeutet, dass die beiden Metalle mikroverschweißt sind. In schweren Fällen kann Kaltverschweißung dazu führen, dass die Pumpe vollständig blockiert.

Gefällt Ihnen dieser Artikel? Dann schauen Sie sich unbedingt unseren Kreiselpumpen-Videokurs an! Der Kurs enthält ein Quiz, ein Handbuch und Sie erhalten ein Zertifikat, wenn Sie den Kurs abschließen. Viel Spaß!

Wie funktionieren Kreiselpumpen

Das folgende Video ist ein Auszug aus unserem Einführung in Kreiselpumpen Online-Videokurs.

Flüssigkeit wird durch den Sauganschluss (mittleres Loch im Gehäuse) angesaugt und durch den Druckanschluss (Loch oben im Gehäuse) abgegeben.

Sobald die Flüssigkeit durch den Sauganschluss gelangt ist, passiert sie ein Laufrad und wird radial vom Auge des Laufrads (Mitte des Laufrads) weg abgegeben. Die Flüssigkeit fließt aufgrund der Zentripetalkraft vom Auge des Laufrads weg, obwohl diese Strömungsbewegung fast immer der Zentrifugalkraft zugeschrieben wird, was falsch ist, da die Zentrifugalkraft tatsächlich eine imaginäre (nicht reale) Kraft ist.

Das Laufrad hat Schaufeln, die durch Kanäle getrennt sind, durch die die Flüssigkeit fließt. Jeder Kanal hat einen zunehmenden Strömungsquerschnitt. Während sich der Strömungsquerschnitt erweitert, nimmt die Geschwindigkeit der Flüssigkeit ab und der Druck steigt. Die Beziehung zwischen Fläche, Geschwindigkeit und Druck wird durch das Bernoulli-Prinzip beschrieben.

Aufgrund der einzigartigen Form des Spiralgehäuses erfährt die Flüssigkeit eine weitere Geschwindigkeitsabnahme und Druckerhöhung. Die Flüssigkeit wird dann durch den Druckanschluss abgegeben.

Klassifizierung nach Strömung

Kreiselpumpen werden als radial, axial oder gemischt klassifiziert.

Radialströmung Pumpen geben Flüssigkeit senkrecht zur Hauptpumpenwelle ab (90 Grad zur Orientierung der Hauptpumpenwelle); dieser Pumpentyp ist ideal für viele Druck- und Strömungsanwendungen.

Radialströmungs-Kreiselpumpe

Gemischte Strömung Pumpen geben Flüssigkeit in einem Winkel von mehr als 90 Grad relativ zur Pumpenwelle ab.

Gemischte Strömungs-Kreiselpumpe

Axialströmung Pumpen werden für Anwendungen mit niedrigem Druck und hohem Durchfluss eingesetzt. Fast keine radiale Kraft wird auf die Flüssigkeit ausgeübt, aber die Pumpe wird immer noch als Kreiselpumpe klassifiziert, da ein kleiner Teil der Flüssigkeitsbewegung radial ist.

Axialströmungs-Kreiselpumpe

Klassifizierung nach Laufrad

Laufräder sind in drei gängigen Designs erhältlich: geschlossen, halb-offen und offen.

Offene, halb-offene und geschlossene Laufräder

Geschlossen – geschlossene Laufräder haben zwei Abdeckungen. Die Schaufeln des Laufrads sind vollständig zwischen den beiden Abdeckungen eingeschlossen. Dieser Laufradtyp ist sehr effizient beim Pumpen von Flüssigkeiten mit niedriger Viskosität und wenigen Schwebstoffen (Wasser, Meerwasser usw.). Das geschlossene Laufrad hat die größte mechanische Festigkeit aller Laufraddesigns aufgrund der Unterstützung der Schaufeln durch die Abdeckungen.

Halb-offen/Halb-geschlossen – dieser Laufradtyp ist auch als 'teilweise offen' oder 'teilweise geschlossen' bekannt. Halb-offene Laufräder haben nur eine Abdeckung. Dieser Laufradtyp wird zum Pumpen von Flüssigkeiten mit einer moderaten Menge an Schwebstoffen verwendet. Halb-offene Laufräder sind nicht so effizient wie vollständig geschlossene Laufräder, da die gepumpte Flüssigkeit nicht direkt entlang der Schaufeln geführt wird.

Offen – offene Laufräder haben keine Abdeckungen. Dieser Laufradtyp ist ideal zum Pumpen von Flüssigkeiten mit hoher Viskosität (sofern sie beim Rühren nicht schäumen) und Flüssigkeiten mit vielen Schwebstoffen. Typische Anwendungen für diesen Laufradtyp sind Abwasser und Papierbrei. Manchmal wird das Zentrum des Laufrads auch mit einem gezackten Messer ausgestattet, um Schwebstoffe zu zerkleinern, wenn sie in das Auge des Laufrads gezogen werden.

Klassifizierung nach Stufe

Kreiselpumpen können entweder einstufig oder mehrstufig sein.

Eine einstufige Pumpe ist eine Pumpe mit nur einem Laufrad. Einstufige Pumpen verwenden typischerweise ein Spiralgehäuse, obwohl ein Diffusor verwendet werden kann, wenn der Platz begrenzt ist.

Eine mehrstufige Pumpe ist eine Pumpe mit mehr als einem Laufrad. Mehrstufige Pumpen verwenden typischerweise Diffusoren, da die Installation eines Spiralgehäuses für jedes Laufrad aufgrund von Platzbeschränkungen unpraktisch ist.

Mehrstufige Pumpen werden nach der Anzahl der auf einer gemeinsamen Welle installierten Laufräder benannt, zum Beispiel ist eine fünfstufige Pumpe eine mehrstufige Pumpe mit fünf Laufrädern (siehe unten).

Mehrstufige Pumpen ermöglichen es, dass die gepumpte Flüssigkeit durch mehrere Laufräder und Diffusoren geleitet wird, bevor sie abgegeben wird; dies ermöglicht es, den Druck bei jeder Pumpenstufe schrittweise zu erhöhen.

Klassifizierung nach Saugtyp

Laufräder können entweder einfach saugend oder doppelt saugend sein.

Einfach saugende Laufräder haben nur einen Sauganschluss.

Doppelt saugende Laufräder haben zwei Sauganschlüsse.

Einfach- und Doppelsaugung

Zwischenlagerung oder Auskragung

Kreiselpumpenlaufräder können an einem Ende in einer Auslegeranordnung oder an beiden Enden gelagert werden.

Laufräder, die nur an einem Ende gelagert sind, werden als auskragende Pumpen bezeichnet, da das Laufrad innerhalb des Gehäuses 'hängt'.

Laufräder, die an beiden Seiten gelagert sind, werden als zwischen gelagerte Pumpen bezeichnet, da die Laufräder zwischen den Wellenlagern installiert sind. Große Kreiselpumpen und mehrstufige Kreiselpumpen sind fast immer zwischen gelagerte Pumpen.

Pumpenkurven

Pumpenkurven werden verwendet, um die optimalen Pumpenbedingungen basierend auf bestimmten Eigenschaften zu finden, wie z. B. der gepumpten Flüssigkeit, dem gewünschten Druck und der gewünschten Durchflussrate. Die gewünschten Eigenschaften hängen von den Anforderungen ab; einige Pumpen haben viele Bedingungen, die erfüllt sein müssen, bevor sie in Betrieb genommen werden.

Zwei der wichtigsten Merkmale einer Pumpenkurve sind der Abschalthub und der Pumpenlauf.

Der Abschalthub repräsentiert die maximale Menge an statischem Hub, die von der Pumpe erzeugt werden kann.

Der Laufwert ist der maximal zulässige Durchfluss durch die Pumpe, ohne dass die Pumpe beschädigt wird.

Pumpenkurve

Abschalthub – ist die maximale Menge an statischem Hub (manchmal auch 'Gesamthub' genannt), die von der Pumpe bei einer bestimmten Geschwindigkeit erzeugt werden kann. Sobald der Abschalthub erreicht ist, gibt es keinen Durchfluss.

Beispiel

Stellen Sie sich vor, Sie pumpen eine Flüssigkeit durch ein 10 m langes vertikal orientiertes Rohr. Sie kennen den Abschalthub nicht, also beginnen Sie, Löcher in das vertikale Rohr zu bohren, bis Wasser herausfließt. Sie bohren in 10 m Höhe, dann in 9 m Höhe und Wasser fließt heraus, wenn Sie in 8 m Höhe bohren. Dann schneiden Sie das obere 1 Meter des vertikalen Rohrs ab und sehen, dass der Wasserstand bei etwa 8,5 m liegt. Sie sehen, dass es keinen Durchfluss gibt. Der Wasserstand, den Sie sehen, repräsentiert den Abschalthub.

In unserem Beispiel kann die 'Höhe' als 'Druckhöhe' klassifiziert werden, dies ist die Druckhöhe, die die Flüssigkeit vom Pumpenauslassrohr zum endgültigen Auslass hebt.

Die 'statische Höhe' (auch 'Gesamthöhe' genannt) ist der Unterschied in der vertikalen Höhe vom oberen Ende der gepumpten Flüssigkeit bis zum höchsten Punkt, an dem die Flüssigkeit abgegeben wird.

Der Abschalthub ist der Gesamtwert der Höhe, wenn kein Durchfluss auftritt.

Gesamtdruckhöhe (statische Höhe)

Lauf – ist der maximal zulässige Durchfluss durch die Pumpe, ohne die Pumpe zu beschädigen. Hohe Durchflussraten führen oft zu Kavitation, die nicht erwünscht ist.

Kavitation

Kavitation tritt aufgrund von Druckschwankungen auf, die die Flüssigkeit beim Durchlaufen des Pumpenlaufrads erfährt. Eingeschlossene Dampfblasen bilden sich und kollabieren aufgrund dieser plötzlichen Druckänderung. Während Kavitation im kleinen Maßstab unbedeutend ist, ist sie sehr schädlich für die Pumpe, wenn sie tausendfach pro Sekunde wiederholt wird.

Auswirkung von Druckänderungen auf eine Dampfblase (Kavitation)

Kavitation lässt die Pumpe oft so klingen, als ob Murmeln im Pumpengehäuse geschüttelt werden. Wenn Kavitation vermutet wird, müssen sofortige Maßnahmen ergriffen werden, um die Kavitation zu reduzieren oder zu stoppen.

Gasbindung

Die gepumpte Flüssigkeit kann als wesentlicher Bestandteil der Pumpe angesehen werden. Ohne Flüssigkeit funktioniert die Pumpe nicht richtig. Gasbindung bezieht sich auf eine Situation, in der zu wenig Flüssigkeit in der Pumpe vorhanden ist und kein negativer Saugdruck erzeugt werden kann. Wenn kein negativer Saugdruck erzeugt werden kann, kann keine Flüssigkeit in die Pumpe gezogen werden und es tritt kein Durchfluss auf.

Hinweis: Verdrängerpumpen leiden nicht unter Gasbindung, da diese Pumpentypen selbstansaugend sind (können Luft pumpen).

Ansaugung

Pumpen, die Luft pumpen können, werden als 'selbstansaugend' bezeichnet. Im Gegensatz zu Verdrängerpumpen kann eine Kreiselpumpe keine Luft pumpen und ist daher nicht selbstansaugend. Es ist normalerweise erforderlich, dass ein Druckkopf verfügbar ist, wenn die Pumpe gestartet wird, was oft bedeutet, dass die Pumpe unterhalb des Flüssigkeitsniveaus installiert ist (die Flüssigkeit wird durch die Schwerkraft in die Pumpe gezogen). Eine andere Möglichkeit, die Pumpe anzusaugen, besteht darin, eine zusätzliche Pumpe zu verwenden, um die Hauptkreiselpumpe zu versorgen, bis die Ansaugung erreicht ist.

Pumpe unterhalb der gepumpten Flüssigkeit installiert

3D-Modell Details

Dieses 3D-Modell zeigt alle wichtigen Komponenten einer typischen Kreiselpumpe, darunter:

- Laufrad

- Spiralgehäuse

- Welle

- Gleitringdichtung

- Saug- und Druckanschlüsse

- Wellenkeil

- Lager

- Muttern und Bolzen

- Verschleißringe

- Stopfbuchspackung

- Laternenring

Dies ist ein 3D-Modell einer Kreiselpumpe.

3D-Modell Anmerkungen

Auslass/Outlet

Flüssigkeit wird durch diese Verbindung abgegeben.

Saug/Einlass

Flüssigkeit wird durch diese Verbindung in das Laufrad gezogen.

Verschleißring

Ein Laufradverschleißring wird installiert, um den Spalt zwischen Gehäuse und Laufrad zu reduzieren. Die Reduzierung des Spalts verringert die Menge an Leckage von der Druck- zur Saugseite des Laufrads; dies verbessert letztendlich die Effizienz der Pumpe.

Laufrad

Flüssigkeit fließt in das Auge des Laufrads und dann radial nach außen. Während sich die Flüssigkeit durch die Laufradschaufeln nach außen bewegt, wird ihre kinetische Energie in Druckenergie umgewandelt. Es gibt drei Arten von Kreiselpumpenlaufrädern: geschlossen, teilweise geschlossen und offen; die verwendete Art hängt davon ab, welche Flüssigkeit gepumpt wird.

Spiralgehäuse

Kreiselpumpengehäuse sind vom Diffusor- oder Spiraltyp. Einstufige Pumpen (ein Laufrad) verwenden fast immer Spiralgehäuse, während mehrstufige Pumpen (>1 Laufrad) normalerweise Diffusorgehäuse verwenden.

Stopfbuchspackung

Die Stopfbuchspackung dichtet den Raum zwischen Welle und Gehäuse ab. Die Stopfbuchspackung wird normalerweise einfach als 'Packung' bezeichnet. Eine Alternative zur Stopfbuchspackung ist die Gleitringdichtung.

Stopfbuchse

Der Bereich, in dem die Packung und der Laternenring installiert sind, wird als 'Stopfbuchse' bezeichnet. Die Packung wird buchstäblich in diesen Raum 'gestopft'. In diesem Modell wurde der Anmerkungsmarker über der Stopfbuchse platziert.

Laternenring

Laternenringe werden verwendet, um Kühlflüssigkeit zur Packung zu verteilen. Die Flüssigkeit kühlt und schmiert die Packung, was hilft, ein Überhitzen zu verhindern.

Stopfbuchsbrille

Eine Stopfbuchsbrille wird verwendet, um die Packung zu komprimieren, aber es ist wichtig, dass eine Leckrate durch die Packung aufrechterhalten wird. Die Leckrate sollte in Tropfen pro Minute gemessen werden und die Stopfbuchsbrille sollte angepasst werden, wenn die Leckrate übermäßig wird.

Kugellager

Lager tragen die axialen und radialen Lasten, die von der Pumpe im Stillstand und im Betrieb erzeugt werden. Die Art des verwendeten Lagers hängt von vielen Faktoren ab, obwohl Kugellager als geeignetes Lager für viele Anwendungen angesehen werden. Kugellager sind eine Art von Wälzlager.

Zusätzliche Ressourcen

https://en.wikipedia.org/wiki/Centrifugal_pump

https://www.powerzone.com/resources/glossary/centrifugal-pump

https://www.introtopumps.com/pumps-101/what-is-a-centrifugal-pump