Einführung in das Zerkleinern

Zerkleinerung ist der Prozess, bei dem abgebautes Erz in der Größe reduziert wird, um die Verarbeitung zu erleichtern. Die genaue Definition lautet: ‚die Handlung, ein Material, insbesondere Mineralerz, zu nehmen und es in kleinere Fragmente oder Partikel zu zerlegen‘. Dies wird typischerweise in mehreren Stufen eines umfassenden und professionellen Bergbaubetriebs erreicht.

Backenbrecher

Einige der frühesten Versionen von Brechern waren große Steine, die von Menschen verwendet wurden, um wiederholt auf Felsen zu schlagen, die auf einem Amboss (einer harten stationären Oberfläche) platziert wurden; die Produkte, die durch diese Schlagaktion entstanden, wurden von Lasttieren oder Menschen in Säcken transportiert. Historisch gesehen waren Bergbauaufgaben unglaublich arbeitsintensiv, und die produzierten abgebauten Produkte waren entsprechend teuer. Die einzigen Werkzeuge, die zum Zerkleinern von Erz zur Verfügung standen, waren ein Bohrer, Vorschlaghammer oder eine Spitzhacke (und der Wille einiger unermüdlicher Arbeiter). Die Mehrheit der Erzgrößen- und Zerkleinerungsoperationen wurde bis zur Mitte des 19. Jahrhunderts von Hand durchgeführt. Zu dieser Zeit begannen wasserbetriebene Fallhämmer den Bergleuten zu helfen; es war ungefähr der Beginn der industriellen Revolution.

Während der industriellen Revolution begann der kommerzielle Bergbau mit der Verwendung von Sprengstoffen wie Schwarzpulver im Zentrum vieler Bergbaubetriebe; diese Bergbaumethode ist als ‚Sprengen‘ bekannt und führte dazu, dass immer größere Mengen an Gestein und Mineralien freigesetzt wurden. Dampfbagger waren das nächste Werkzeug, das die Bergbauindustrie revolutionierte. Im Laufe der Zeit machten größere Maschinen und fortschrittlichere Bergbautechniken es möglich, erheblich größere Erzstücke freizusetzen.

Die Nachfrage nach abgebauten Mineralien und anderen abgebauten Nebenprodukten hat in den letzten 150 Jahren nicht abgenommen. Um sicherzustellen, dass das Angebot die Nachfrage decken konnte, wurden viele verschiedene Zerkleinerungs- und Fördermaschinen erfunden. Ohne gleichzeitige Fortschritte in den Bereichen Zerkleinerung und Förderung wäre es nicht möglich gewesen, Materialien sicher und effizient abzubauen und zu fördern (selbst moderne Förderer können keine einzelnen Materialblöcke mit mehreren Tonnen Gewicht fördern).

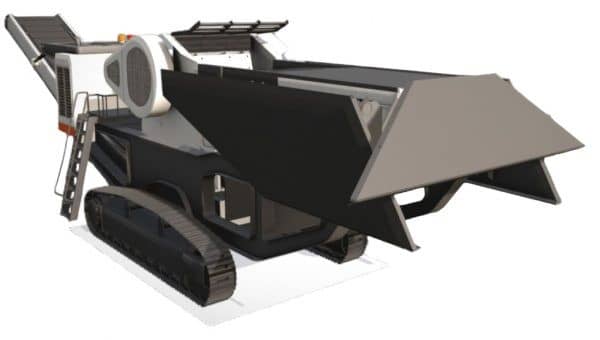

Fast alle Steinbrüche und Bergbaubetriebe nutzen heute Brecher, um die Größe größerer Materialien zu reduzieren; lose (kleinere) Materialien erfordern typischerweise keine Zerkleinerungsstufe. Beim Abbau von härterem Gestein werden normalerweise Backenbrecher, Kegelbrecher und/oder Kreiselbrecher eingesetzt.

Gefällt Ihnen dieser Artikel? Dann schauen Sie sich unbedingt unsere Ingenieur-Video-Kurse an! Jeder Kurs enthält ein Quiz, ein Handbuch, und Sie erhalten ein Zertifikat, wenn Sie den Kurs abschließen. Viel Spaß!

Zweck von Materialbrechern (Größenreduzierung)

Ein Brecher ist eine Maschine, die entwickelt wurde, um die Größe großer Felsen in kleinere Felsen, Kies, Sand oder Gesteinsstaub zu reduzieren; dies ist entscheidend für den effizienten Transport des Produkts über Förderbänder usw. Das Zerkleinern ist die erste von vielen Stufen, die zur Trennung der Mineralien vom Abfall (Gangue) Material führen. Abfallmaterial kann entsorgt oder recycelt werden, sodass das mineralreiche Produkt im Hauptwerk weiterverarbeitet werden kann.

Verschiedene Arten von Brechern und Mineralienabscheidern können je nach Durchsatz, Härte und Eigenschaften des zu verarbeitenden Minerals eingesetzt werden. In allen Fällen wird die Zerkleinerungsstufe im Wesentlichen durch die Übertragung einer mechanisch verstärkten Kraft (über mechanischen Vorteil) auf ein Material erreicht, um die Bindungen zu brechen, die das Material zusammenhalten.

Zerkleinern wird erreicht, indem das Material zwischen zwei festen Oberflächen hindurchgeführt wird und dann ausreichend Kraft angewendet wird, um die Oberflächen zusammenzubringen, sodass die Moleküle des zu zerkleinernden Materials getrennt werden (Bruch) oder ihre Ausrichtung ändern in Bezug auf (Verformung) einander.

Brecher werden üblicherweise nach dem Grad klassifiziert, in dem sie das Ausgangsmaterial fragmentieren, wobei Primär- und Sekundärbrecher grobe Materialien verarbeiten und Tertiär- und Quartärbrecher Partikel zu feineren Körnungen reduzieren. Jeder Brecher ist so konzipiert, dass er mit einer bestimmten maximalen Größe des Rohmaterials arbeitet und oft sein Ausgangsmaterial an eine Siebanlage (Siebmaschine) liefert, die das Produkt für die weitere Verarbeitung sortiert und leitet. In vielen Fällen folgen auf die anfänglichen Zerkleinerungsstufen weitere Mahlstufen (wenn die Materialien weiter reduziert werden müssen); siehe unseren Kugelmühle Artikel für weitere Details.

Brechertypen

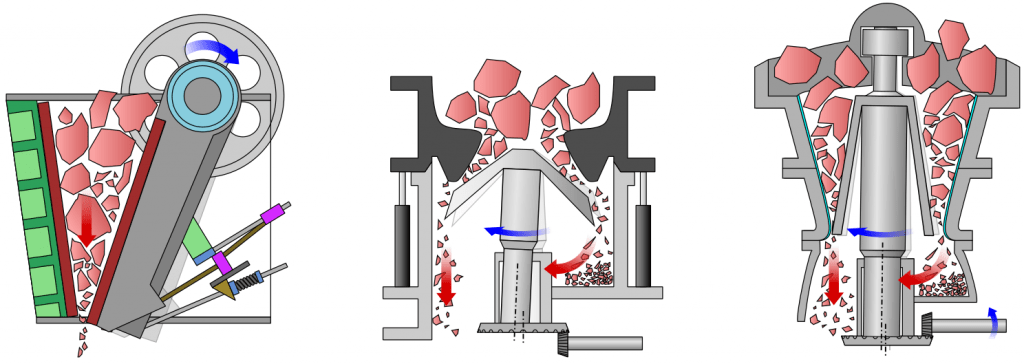

Es gibt drei gängige Brecher, die in Bergbau- und Verarbeitungsanlagen verwendet werden, diese Designs sind:

- Kreiselbrecher

- Backenbrecher

- Kegelbrecher

Brechertypen (Backen-, Kegel-, Kreiselbrecher)

Typischerweise wird die anfängliche Zerkleinerungsstufe entweder mit Kreiselbrechern oder Backenbrechern abgeschlossen. Oft ist es der Fall, dass nur ein Brecher installiert ist, und dieser wird als ‚Primärbrecher‘ bezeichnet.

Kegelbrecher werden häufiger für die 2., 3. & 4. Zerkleinerungsstufen verwendet (obwohl nicht immer).

Komponenten des Backenbrechers (Was macht den Backenbrecher aus? usw.)

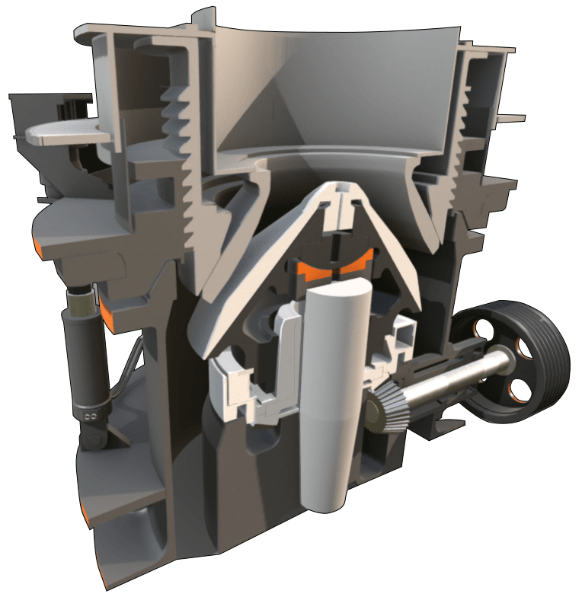

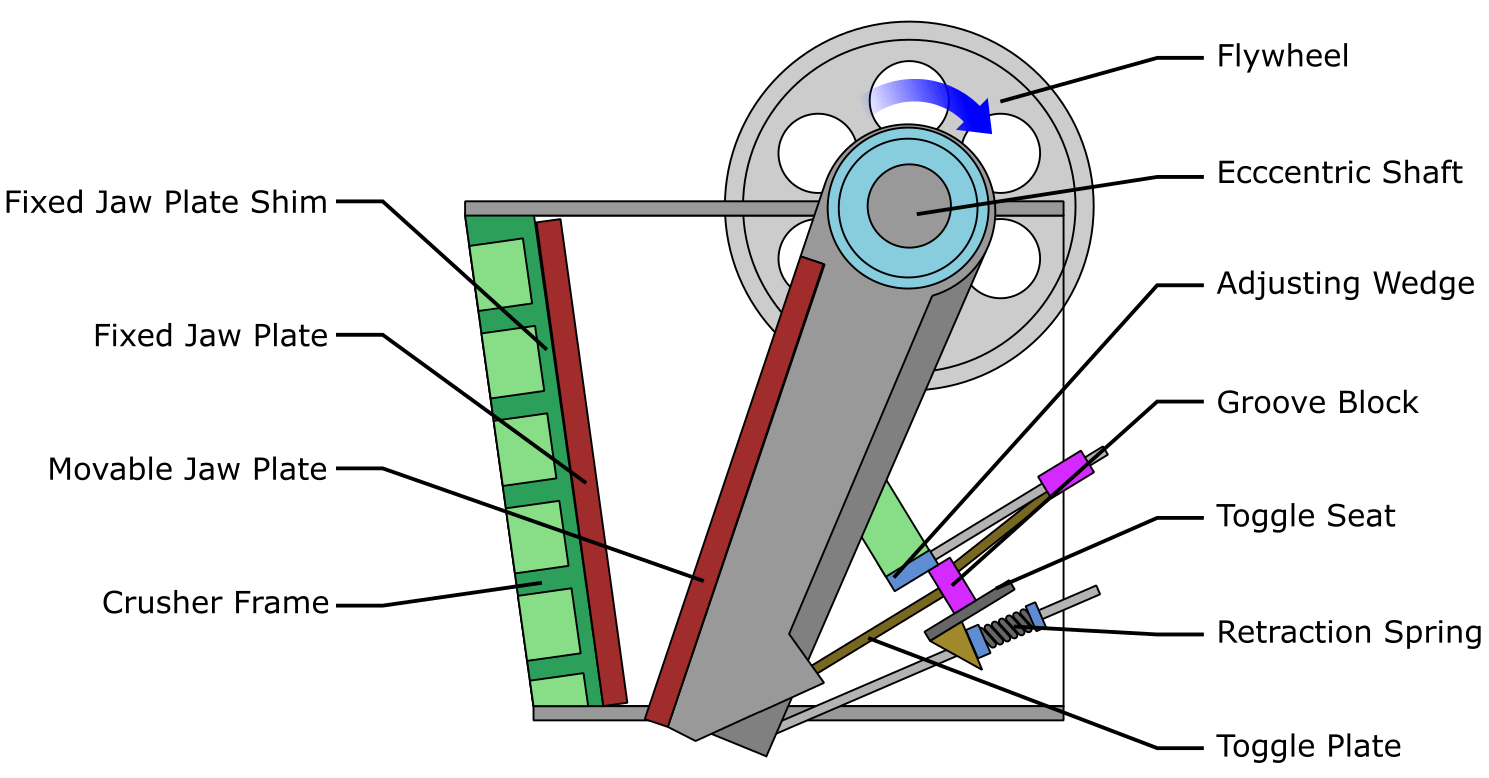

Die Haupt Komponenten eines typischen Backenbrechers sind:

- Feste Backe

- Bewegliche Backe

- Backenauskleidungen

- Hauptwelle (Pitman-Baugruppe)

- Antriebsscheibe & Schwungrad

- Kniehebelplatte(n) & Spannstangen/Baugruppe

Backenbrecher mit Einzelschwinge-Design

Klassifizierung von Backenbrechern

Backenbrecher werden klassifiziert basierend auf der Position der schwenkbaren Schwingbacke. Es gibt drei Haupttypen von Backenbrechern:

- Blake-Brecher – die Schwingbacke ist in der unteren Position fixiert.

- Dodge-Brecher – die Schwingbacke ist in der oberen Position fixiert.

- Universalbrecher – die Schwingbacke ist in einer mittleren Position fixiert.

Der Blake-Brecher wurde erstmals von Eli Whitney Blake im Jahr 1858 patentiert und ist der am häufigsten eingesetzte Typ von Backenbrechern heute. Der Blake-Typ-Backenbrecher hat einen festen Einlauf und einen variablen Auslauf. Blake-Typ-Brecher gibt es in verschiedenen Größen und sie werden häufig für Primär- und Sekundärzerkleinerungsrollen verwendet.

Wie Backenbrecher dimensioniert werden

Backenbrecher werden dimensioniert basierend auf den Abmessungen der oberen Einlauföffnung (Spalt) oder den Abmessungen der Backen. Zum Beispiel misst ein 32 x 54 großer Backenbrecher 32 Zoll von der beweglichen zur stationären Backe (wenn oben gemessen, d.h. die Öffnung), und jede Backe hat eine Breite von 54 Zoll. Wenn ein Backenbrecher nach der Größe der Backenplatte bewertet wird, könnte eine geeignete Bewertung 600 x 400 sein, was eine Backenplattendimension von 600 mm mal 400 mm angibt. Größen können in imperialen (Zoll usw.) oder metrischen (Millimeter usw.) Einheiten angegeben werden.

Wie Backenbrecher arbeiten

Ein Backenbrecher verwendet Druckkraft, um Erzstücke zu brechen. Druckkraft wird durch zwei Backen (Stirnplatten) angewendet, eine der Brecherbacken ist stationär (feste Backe), während die andere beweglich (Schwingbacke) ist.

Das Material wird in die obere Einlauföffnung (Spalt) eingeführt und bewegt sich allmählich nach unten in Richtung des unteren Auslaufs. Während das Material sich in Richtung des Auslaufs bewegt, wird es zwischen den stationären und beweglichen Backen zerkleinert. Der v-förmige Bereich zwischen den beiden Backen wird als ‚Zerkleinerungskammer‘ bezeichnet. Da der Raum zwischen den beiden Backen zum Auslauf hin enger wird, wird die Materialgröße schrittweise reduziert.

Der Spalt zwischen den Backen am Auslauf bestimmt die Materialausgangsgröße. Ein typischer Backenbrecher hat ein Zerkleinerungsverhältnis von 6:1 bis 8:1, d.h. die Eingabematerialgröße wird um den Faktor 6 oder 8 reduziert.

Betriebsprinzip des Backenbrechers

Zusätzliche Ressourcen

https://en.wikipedia.org/wiki/Crusher

https://www.sbmchina.com/media/articals/jaw-crusher-basics-in-3-minutes.html