Introdução à Trituração

Cominuição é o processo pelo qual o minério extraído é reduzido de tamanho para facilitar o processamento. A definição precisa é 'a ação de pegar um material, especificamente minério mineral, e reduzi-lo a fragmentos ou partículas minúsculas'. Isso é tipicamente alcançado em várias etapas de uma operação de mineração detalhada e profissional.

Britador de Mandíbula

Algumas das primeiras versões de britadores eram grandes pedras usadas por humanos para martelar repetidamente rochas colocadas sobre uma bigorna (uma superfície estacionária dura); os produtos resultantes dessa ação de martelar eram transportados por animais de carga ou humanos em sacos. Historicamente, as tarefas de mineração eram incrivelmente intensivas em mão de obra, e os produtos minerados produzidos eram correspondentemente caros. As únicas ferramentas disponíveis para quebrar o minério eram uma broca, marreta, ou uma picareta (e a força de vontade de alguns trabalhadores incansáveis). A maioria das operações de dimensionamento e trituração de minério era realizada manualmente até a metade do século 19. Nessa época, os martelos de queda movidos a água começaram a ajudar os mineradores; foi aproximadamente o início da revolução industrial.

Durante a revolução industrial, a mineração comercial começou a ver o uso de explosivos como a pólvora no coração de muitas operações de mineração; esse método de mineração é conhecido como 'detonação' e levou a quantidades cada vez maiores de rocha e minerais sendo liberados. Pás a vapor foram a próxima ferramenta a revolucionar a indústria de mineração. Com o tempo, máquinas maiores e técnicas de mineração mais avançadas começaram a tornar possível liberar pedaços significativamente maiores de minério.

A demanda por minerais minerados e outros subprodutos minerados não diminuiu nos últimos 150 anos. Para garantir que a oferta pudesse atender à demanda, muitas máquinas diferentes de trituração e transporte foram inventadas. Sem avanços simultâneos nos campos de cominuição e transporte, não teria sido possível minerar e transportar materiais de forma segura e eficiente (mesmo transportadores modernos não podem transportar blocos únicos de material pesando muitas toneladas).

Quase todas as operações de pedreira e mineração hoje utilizam britadores para reduzir o tamanho de materiais maiores; materiais soltos (menores) geralmente não requerem uma etapa de trituração. Ao minerar rocha mais dura, britadores de mandíbula, britadores cônicos, e/ou britadores giratórios são geralmente empregados.

Gostando deste artigo? Então não deixe de conferir nossos Cursos de Vídeo de Engenharia! Cada curso tem um quiz, manual, e você receberá um certificado quando terminar o curso. Aproveite!

Propósito dos Britadores de Material (Redução de Tamanho)

Um britador é uma máquina projetada para reduzir o tamanho de grandes rochas para rochas menores, cascalho, areia, ou pó de rocha; isso é essencial para o transporte eficiente do produto via transportadores etc. A trituração é a primeira de muitas etapas que levam à separação do mineral(is) do resíduo (material ganga). O material residual pode ser descartado ou reciclado, permitindo que o produto rico em minerais seja processado ainda mais na planta principal.

Vários tipos de britador e separador mineral podem ser empregados dependendo da capacidade, dureza, e propriedades do mineral sendo processado. Em todos os casos, a etapa de trituração é essencialmente alcançada transferindo uma força mecanicamente amplificada (via vantagem mecânica) para um material, para quebrar as ligações que mantêm o material unido.

Trituração é alcançada passando o material entre duas superfícies sólidas, então aplicando força suficiente para aproximar as superfícies de modo que as moléculas do material sendo triturado sejam separadas (fratura), ou mudam de alinhamento em relação umas às outras (deformação).

Os britadores são comumente classificados pelo grau em que fragmentam o material inicial, com britadores primários e secundários lidando com materiais grosseiros, e britadores terciários e quaternários reduzindo partículas a graduações mais finas. Cada britador é projetado para trabalhar com um certo tamanho máximo de material bruto, e frequentemente entrega sua saída para uma máquina de peneiramento (peneira) que classifica e direciona o produto para processamento adicional. Em muitos casos, as etapas iniciais de trituração são seguidas por estágios adicionais de moagem (se os materiais precisarem ser ainda mais reduzidos); veja nosso artigo sobre moinhos de bolas para mais detalhes.

Tipos de Britadores

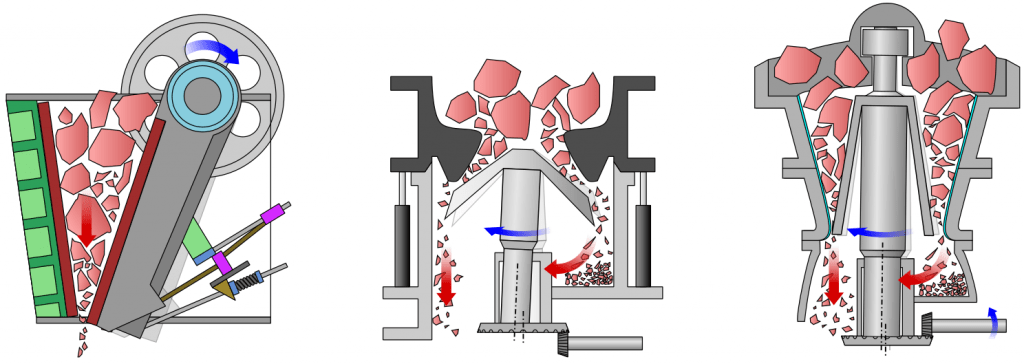

Existem três britadores comuns usados em plantas de mineração e processamento, esses designs são:

- Britador Giratório

- Britador de Mandíbula

- Britador Cônico

Tipos de Britadores (mandíbula, cônico, giratório)

Tipicamente, a etapa inicial de trituração é completada usando britadores giratórios ou britadores de mandíbula. Muitas vezes, haverá apenas um britador instalado, e este será referido como o 'britador primário'.

Britadores cônicos são mais frequentemente usados para etapas de trituração de 2ª, 3ª e 4ª (embora nem sempre).

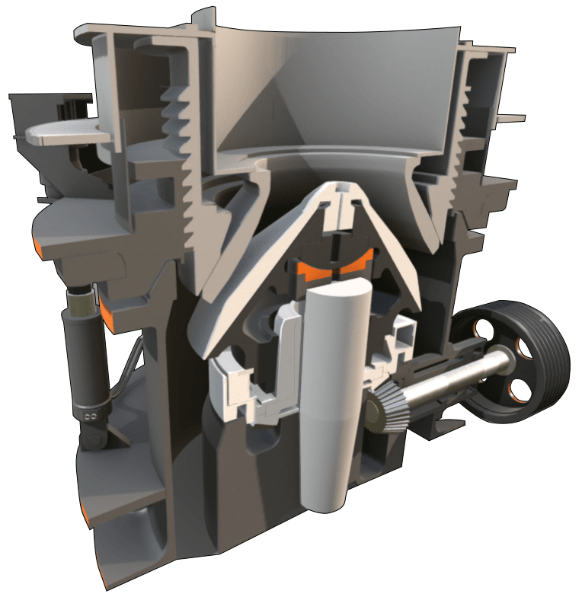

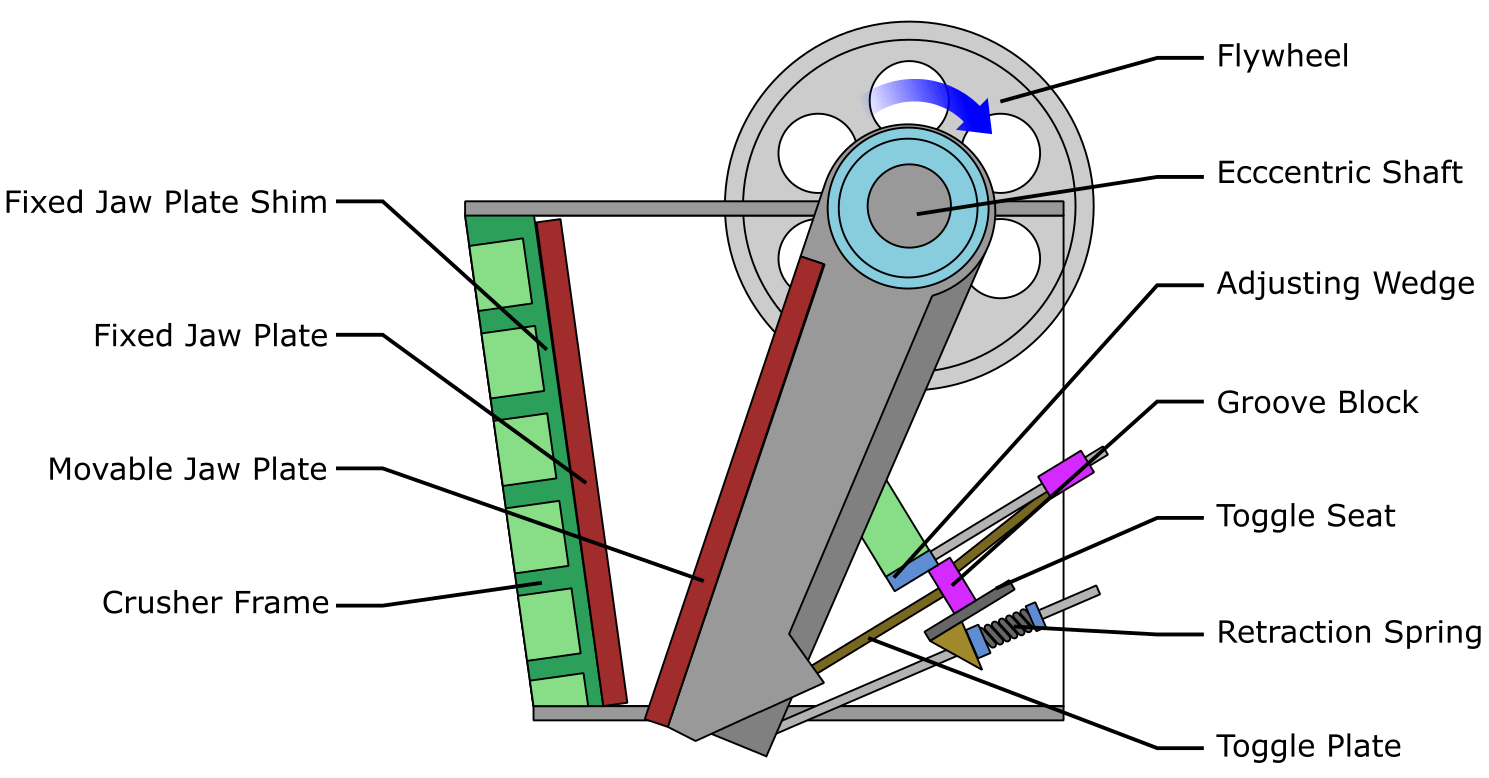

Componentes do Britador de Mandíbula (O que compõe a Mandíbula? etc..)

Os principais componentes de um britador de mandíbula típico são:

- Mandíbula Fixa

- Mandíbula Móvel

- Revestimentos da Mandíbula

- Eixo Principal (Conjunto Pitman)

- Polia de Acionamento & Volante

- Placa(s) de Articulação & Varas/Conjunto de Tensão

Britador de Mandíbula com Design de Placa de Articulação Única

Classificação do Britador de Mandíbula

Os britadores de mandíbula são classificados com base na posição da mandíbula oscilante pivotante. Existem três principais tipos de britadores de mandíbula:

- Britador Blake – a mandíbula oscilante é fixa na posição inferior.

- Britador Dodge – a mandíbula oscilante é fixa na posição superior.

- Britador Universal – a mandíbula oscilante é fixa em uma posição intermediária.

O britador Blake foi patenteado pela primeira vez por Eli Whitney Blake em 1858 e é o tipo mais comum de britador de mandíbula empregado hoje. O britador de mandíbula tipo Blake tem uma área de alimentação fixa e uma área de descarga variável. Os britadores tipo Blake vêm em vários tamanhos e são comumente usados para funções de trituração primária e secundária.

Como os Britadores de Mandíbula São Dimensionados

Os britadores de mandíbula são dimensionados com base nas dimensões da abertura de alimentação superior (gape) ou nas dimensões das mandíbulas. Por exemplo, um britador de mandíbula de tamanho 32 x 54 medirá 32 polegadas da mandíbula móvel para a mandíbula estacionária (quando medido na parte superior, ou seja, a abertura), e cada mandíbula terá uma largura de 54 polegadas. Se um britador de mandíbula for classificado pelo tamanho da placa da mandíbula, uma classificação adequada pode ser 600 x 400, o que indica uma dimensão de placa de mandíbula de 600 mm por 400 mm. Os tamanhos podem ser dados em imperial (polegadas etc.) ou métrico (milímetros etc.).

Como Funcionam os Britadores de Mandíbula

Um britador de mandíbula usa força compressiva para quebrar pedaços de minério. A força compressiva é aplicada por duas mandíbulas (matrizes), uma das mandíbulas do britador é estacionária (mandíbula fixa) enquanto a outra está em movimento (mandíbula oscilante).

O material é alimentado na abertura de alimentação superior (gape) e gradualmente se move para baixo em direção à saída de descarga inferior. À medida que o material passa em direção à saída, ele é triturado entre as mandíbulas estacionária e móvel. A área em forma de V entre as duas mandíbulas é referida como a 'câmara de trituração'. Como o espaço entre as duas mandíbulas se torna mais estreito em direção à saída de descarga, o tamanho do material é progressivamente reduzido.

A lacuna entre as mandíbulas na saída de descarga dita o tamanho de saída do material. Um britador de mandíbula típico terá uma relação de trituração entre 6:1 e 8:1 ou seja, o tamanho do material de alimentação é reduzido por um fator de 6 ou 8.

Princípio de Operação do Britador de Mandíbula

Recursos Adicionais

https://en.wikipedia.org/wiki/Crusher

https://www.sbmchina.com/media/articals/jaw-crusher-basics-in-3-minutes.html