Introduzione alla Frantumazione

Comminuzione è il processo mediante il quale il minerale estratto viene ridotto di dimensioni per facilitare la lavorazione. La definizione rigorosa è 'l'azione di prendere un materiale, specificamente minerale, e ridurlo in frammenti o particelle minute'. Questo viene tipicamente realizzato in diverse fasi di un'operazione mineraria dettagliata e professionale.

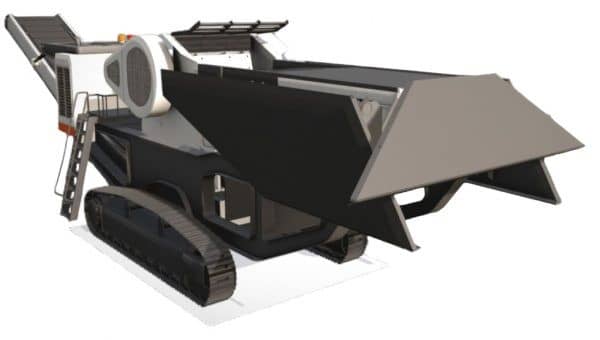

Frantoio a Mascelle

Alcune delle prime versioni di frantoi erano grandi pietre usate dagli esseri umani per martellare ripetutamente rocce poste su un'incudine (una superficie dura e stazionaria); i prodotti ottenuti da questa azione di martellamento venivano trasportati da animali da soma o esseri umani in sacchi. Storicamente, i compiti minerari erano incredibilmente laboriosi e i prodotti estratti erano corrispondentemente costosi. Gli unici strumenti disponibili per rompere il minerale erano un trapano, un martello, o un piccone (e la forza di volontà di alcuni lavoratori instancabili). La maggior parte delle operazioni di dimensionamento e frantumazione del minerale venivano completate a mano fino a metà del XIX secolo. In quel periodo, i martelli a caduta ad acqua iniziarono ad assistere i minatori; fu approssimativamente l'inizio della rivoluzione industriale.

Durante la rivoluzione industriale, l'estrazione commerciale iniziò a vedere l'uso di esplosivi come la polvere da sparo al centro di molte operazioni minerarie; questo metodo di estrazione è noto come 'scoppio' e portò a quantità sempre maggiori di rocce e minerali liberati. Le pale a vapore furono il prossimo strumento a rivoluzionare l'industria mineraria. Nel tempo, macchine più grandi e tecniche minerarie più avanzate iniziarono a rendere possibile liberare pezzi di minerale significativamente più grandi.

La domanda di minerali estratti e altri sottoprodotti minerari non è diminuita negli ultimi 150 anni. Per garantire che l'offerta potesse soddisfare la domanda, sono state inventate molte diverse macchine per la frantumazione e il trasporto. Senza progressi simultanei nei campi della comminuzione e del trasporto, non sarebbe stato possibile estrarre e trasportare materiali in modo sicuro ed efficiente (anche i trasportatori moderni non possono trasportare blocchi singoli di materiale che pesano molte tonnellate).

Quasi tutte le operazioni di cava e minerarie oggi utilizzano frantoi per ridurre le dimensioni dei materiali più grandi; i materiali sciolti (più piccoli) non richiedono tipicamente una fase di frantumazione. Quando si estrae roccia più dura, frantoi a mascelle, frantoi a cono, e/o frantoi a giratoria sono solitamente impiegati.

Ti piace questo articolo? Allora assicurati di dare un'occhiata ai nostri Corsi Video di Ingegneria! Ogni corso ha un quiz, un manuale, e riceverai un certificato quando completi il corso. Buona visione!

Scopo dei Frantoi di Materiali (Riduzione delle Dimensioni)

Un frantoio è una macchina progettata per ridurre le dimensioni di grandi rocce in rocce più piccole, ghiaia, sabbia, o polvere di roccia; questo è essenziale per il trasporto efficiente del prodotto tramite trasportatori ecc. La frantumazione è la prima di molte fasi che portano alla separazione del minerale(i) dal materiale di scarto (gangue). Il materiale di scarto può essere scartato o riciclato permettendo al prodotto ricco di minerali di essere ulteriormente lavorato presso l'impianto principale.

Vari tipi di frantoio e separatori di minerali possono essere impiegati a seconda del flusso, durezza, e proprietà del minerale in lavorazione. In tutti i casi, la fase di frantumazione è essenzialmente realizzata trasferendo una forza meccanicamente amplificata (tramite vantaggio meccanico) a un materiale, per rompere i legami che tengono insieme il materiale.

La frantumazione viene realizzata facendo passare il materiale tra due superfici solide, quindi applicando una forza sufficiente per avvicinare le superfici in modo che le molecole del materiale in frantumazione siano separate da (frattura), o cambino allineamento in relazione a (deformazione), l'una rispetto all'altra.

I frantoi sono comunemente classificati in base al grado in cui frammentano il materiale iniziale, con frantoi primari e secondari che gestiscono materiali grossolani, e frantoi terziari e quaternari che riducono le particelle a gradazioni più fini. Ogni frantoio è progettato per lavorare con una certa dimensione massima del materiale grezzo, e spesso consegna il suo output a una macchina di vagliatura (vaglio) che ordina e dirige il prodotto per ulteriori lavorazioni. In molti casi, le fasi iniziali di frantumazione sono seguite da ulteriori fasi di macinazione (se i materiali devono essere ulteriormente ridotti); vedi il nostro articolo sul mulino a sfere per ulteriori dettagli.

Tipi di Frantoi

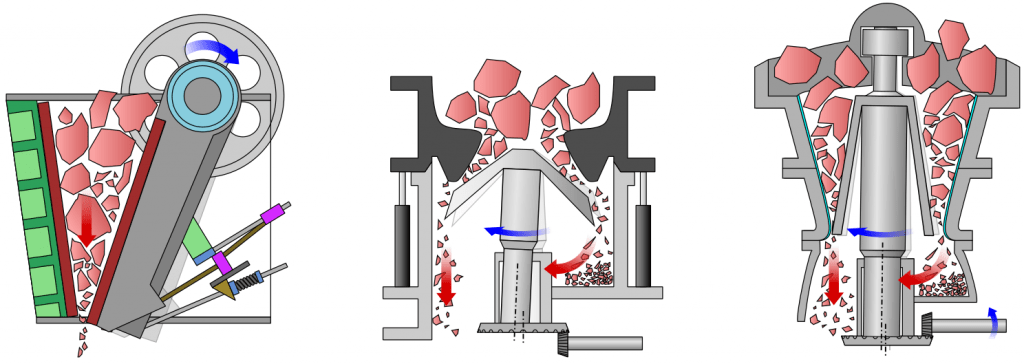

Ci sono tre frantoi comuni utilizzati negli impianti di estrazione e lavorazione, questi design sono:

- Frantoio a Giratoria

- Frantoio a Mascelle

- Frantoio a Cono

Tipi di Frantoi (mascelle, cono, giratoria)

Tipicamente, la fase iniziale di frantumazione viene completata utilizzando frantoi a giratoria o frantoi a mascelle. Spesso ci sarà solo un frantoio installato, e questo verrà chiamato 'frantoio primario'.

I frantoi a cono sono più spesso utilizzati per le fasi di frantumazione 2a, 3a e 4a (anche se non sempre).

Componenti del Frantoio a Mascelle (Cosa compone il Mascelle? ecc..)

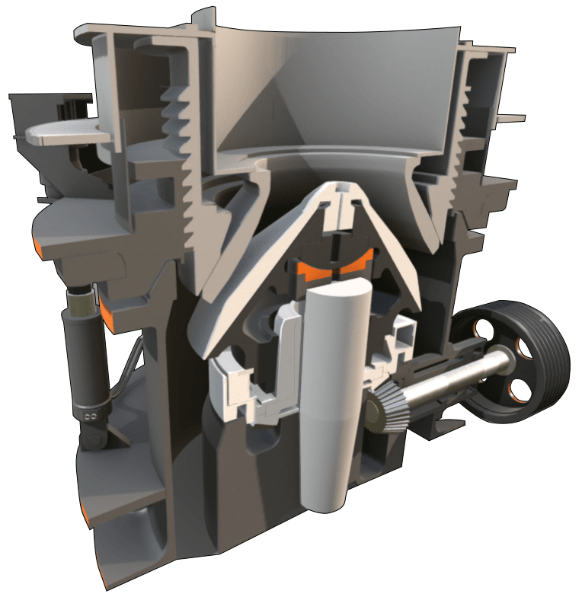

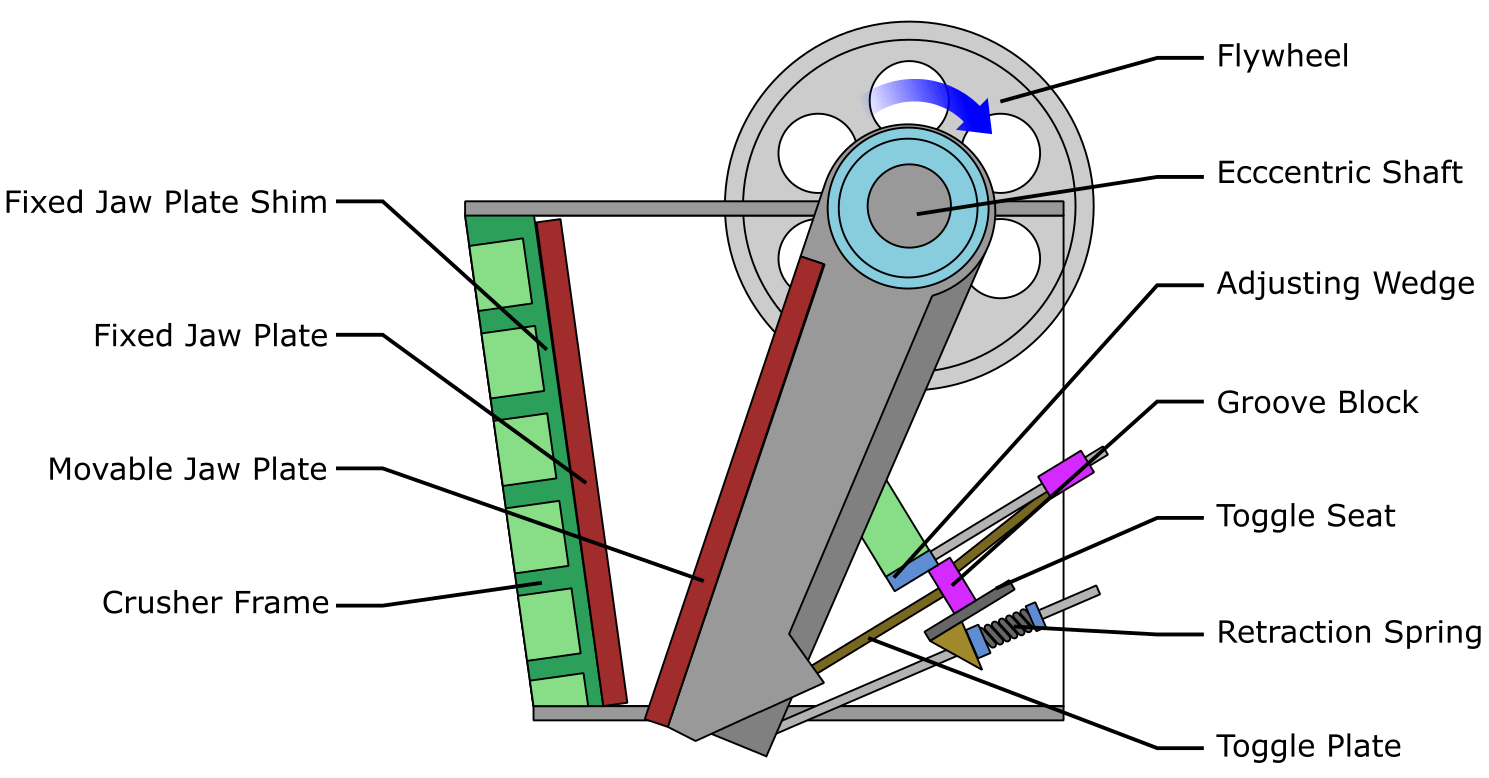

I principali componenti di un tipico frantoio a mascelle sono:

- Mascella Fissa

- Mascella Mobile

- Rivestimenti delle Mascelle

- Albero Principale (Assemblaggio Pitman)

- Puleggia di Trasmissione & Volano

- Piastra di Comando & Aste/Assemblaggio di Tensione

Frantoio a Mascelle con Design a Piastra di Comando Singola

Classificazione dei Frantoi a Mascelle

I frantoi a mascelle sono classificati in base alla posizione della mascella oscillante. Ci sono tre tipi principali di frantoi a mascelle:

- Frantoio Blake – la mascella oscillante è fissata nella posizione inferiore.

- Frantoio Dodge – la mascella oscillante è fissata nella posizione superiore.

- Frantoio Universale – la mascella oscillante è fissata in una posizione intermedia.

Il frantoio Blake fu brevettato per la prima volta da Eli Whitney Blake nel 1858 ed è il tipo più comune di frantoio a mascelle impiegato oggi. Il frantoio a mascelle di tipo Blake ha un'area di alimentazione fissa e un'area di scarico variabile. I frantoi di tipo Blake sono disponibili in varie dimensioni e sono comunemente usati per ruoli di frantumazione primaria e secondaria.

Come Vengono Dimensionati i Frantoi a Mascelle

I frantoi a mascelle sono dimensionati in base alle dimensioni dell'apertura di alimentazione superiore (gape) o alle dimensioni delle mascelle. Ad esempio, un frantoio a mascelle di dimensioni 32 x 54 misurerà 32 pollici dalla mascella mobile a quella fissa (quando misurato in alto, cioè l'apertura), e ciascuna mascella avrà una larghezza di 54 pollici. Se un frantoio a mascelle è classificato per dimensione della piastra della mascella, una valutazione adeguata potrebbe essere 600 x 400, che indica una dimensione della piastra della mascella di 600 mm per 400 mm. Le dimensioni possono essere fornite in imperiale (pollici ecc.) o metrico (millimetri ecc.).

Come Funzionano i Frantoi a Mascelle

Un frantoio a mascelle utilizza la forza di compressione per rompere i pezzi di minerale. La forza di compressione è applicata da due mascelle (matrici), una delle mascelle del frantoio è stazionaria (mascella fissa) mentre l'altra è mobile (mascella oscillante).

Il materiale viene alimentato nell'apertura di alimentazione superiore (gape) e si sposta gradualmente verso il basso verso l'uscita di scarico inferiore. Man mano che il materiale si avvicina all'uscita, viene frantumato tra le mascelle stazionaria e mobile. L'area a forma di V tra le due mascelle è chiamata 'camera di frantumazione'. Poiché lo spazio tra le due mascelle diventa più stretto verso l'uscita di scarico, la dimensione del materiale viene progressivamente ridotta.

Il gap tra le mascelle all'uscita di scarico determina la dimensione del materiale in uscita. Un tipico frantoio a mascelle avrà un rapporto di frantumazione tra 6:1 e 8:1 cioè la dimensione del materiale di alimentazione viene ridotta di un fattore di 6 o 8.

Principio di Funzionamento del Frantoio a Mascelle

Corsi di Ingegneria Online Correlati

Come Funzionano i Mulini a Sfere

Come Funzionano i Mulini di Macinazione Verticale (Esempio di Polverizzatore di Carbone)

Risorse Aggiuntive

https://en.wikipedia.org/wiki/Crusher

https://www.sbmchina.com/media/articals/jaw-crusher-basics-in-3-minutes.html