Auswahl des Flanschmaterials

Flansche können aus einer Vielzahl von Materialien gefertigt werden. Die Wahl des Materials richtet sich nach den Betriebsbedingungen, denen der Flansch voraussichtlich ausgesetzt sein wird. Zu den wesentlichen Faktoren der Betriebsbedingungen zählen Temperatur, Druck und Korrosionsrate.

Beispiel 1

Einige Flanschmaterialien sind nicht für hohe Drücke geeignet, während andere nicht für hohe Temperaturen geeignet sind. Daher ist es nicht sinnvoll, diese Materialien beispielsweise in Hochdruckdampfsystemen einzusetzen.

Beispiel 2

Messing und Bronze sind Kupferlegierungen und zeichnen sich durch hervorragende Korrosionsbeständigkeit aus. Daher sind Messing- oder Bronzeflansche eine gute Wahl für ein Seewassersystem, da Seewasser korrosiv ist und kupferbasierte Legierungen korrosionsbeständig sind.

Wenn ein Rohr in einer mäßig bis stark korrosiven Umgebung betrieben wird, erhält es eine Korrosionszugabe (CA)1. Die Korrosionszugabe beträgt normalerweise 1/16, 1/8 oder 1/4 Zoll (1,5, 3,0, 6mm), wobei der CA-Wert die zusätzliche Dicke der Rohrwand angibt. Ein Rohr mit erhöhter Wandstärke kann länger in Betrieb bleiben als ein Rohr mit dünnerer Wandstärke; dies ist vorteilhaft, wenn die Verlängerung der Lebensdauer des Rohrs das Wartungsintervall mit den Wartungsintervallen anderer Komponenten im Rohrleitungssystem synchronisiert, sodass alle Teile während einer einzigen Stillstandsperiode gewartet werden können.

Gefällt Ihnen dieser Artikel bisher? Dann schauen Sie sich unbedingt unseren Flansch-Grundlagen-Videokurs an. Der Kurs enthält über fünf Stunden Videoinhalte, ein 52-seitiges, farbig illustriertes Handbuch (dieser Artikel ist ein Auszug aus dem Handbuch), ein Quiz und Sie erhalten ein Zertifikat nach Abschluss des Kurses. Viel Spaß!

Flanschmaterialien

Kohlenstoffstahl (CS) ist das am häufigsten verwendete Flanschmaterial in der Öl- und Gasindustrie, obwohl auch die folgenden Materialien häufig verwendet werden:

- Gusseisen.

- Nickellegierung.

- Edelstahl.

- Bronze.

- Messing.

- Aluminium.

- Synthetische Polymere (Kunststoffe).

Passende Flansche sollten aus dem gleichen Material bestehen, und dieses Material sollte dasselbe Material wie die Rohre sein, an die die Flansche montiert sind. Die Verwendung von unterschiedlichen Materialien (Materialien, die nicht gleich sind) wird nicht empfohlen.

Verschiedene Materialien haben unterschiedliche Eigenschaften, daher ist es schwierig, die Zuverlässigkeit eines Systems zu beurteilen, wenn die Komponenten aus vielen verschiedenen Materialien bestehen. Zusätzlich zu diesem Zuverlässigkeitsproblem kann galvanische Korrosion2 auftreten, wenn ein Elektrolyt vorhanden ist (Wasser, Seewasser usw.); Flansche werden manchmal elektrisch isoliert3 , um das Risiko galvanischer Korrosion zu verringern.

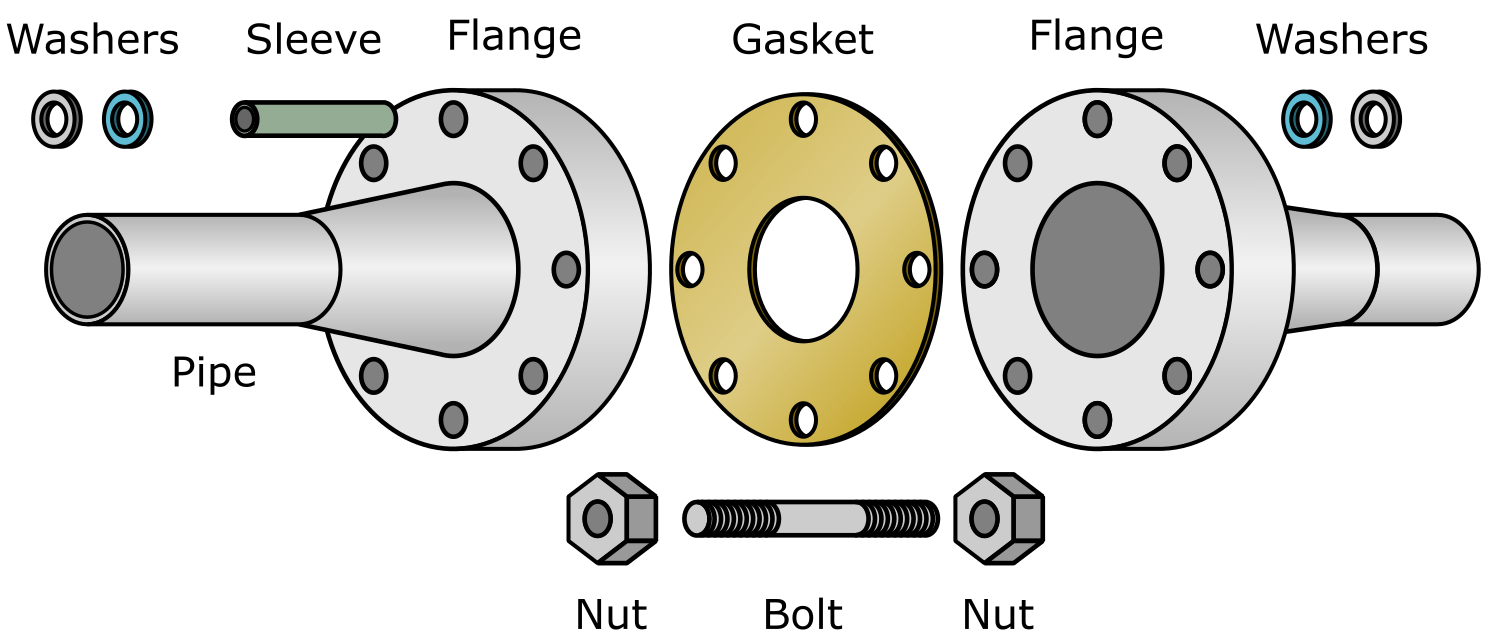

Isolierte Flanschbaugruppe

Das obige Bild zeigt isolierte Unterlegscheiben und eine isolierte Hülse. Diese Komponenten werden normalerweise aus einer Art Kunststoff hergestellt, der den Spannungspotentialunterschied zwischen den Komponenten reduziert und somit das Risiko galvanischer Korrosion erheblich verringert. Die Isolierstücke werden zwischen den unterschiedlichen Metallen installiert, um zu verhindern, dass sie physischen Kontakt miteinander haben. Beachten Sie, dass die Dichtung selbst auch einen großen Isolator zwischen den beiden passenden Flanschflächen bilden kann, obwohl dies vom verwendeten Dichtungstyp abhängt.

1Die Korrosionszugabe ist ein sehr wichtiger Faktor bei der Berechnung von Spannungen innerhalb eines Rohrleitungssystems.

2Galvanische Korrosion tritt auf, wenn zwei unterschiedliche Metalle nebeneinander platziert und über einen Elektrolyten elektrisch verbunden werden.

3Isolatoren werden normalerweise aus polymerbasierten Materialien (Kunststoffe, Teflon usw.) hergestellt; Isolatoren werden verwendet, um den elektrischen Stromfluss zu verhindern oder zu reduzieren.