Wybór materiału na kołnierz

Kołnierze mogą być produkowane z wielu różnych materiałów. Wybór materiału konstrukcyjnego zależy od warunków eksploatacyjnych, na jakie kołnierz będzie narażony. Kluczowymi czynnikami są temperatura, ciśnienie i tempo korozji.

Przykład 1

Niektóre materiały kołnierzowe nie są odporne na wysokie ciśnienia, podczas gdy inne nie wytrzymują wysokich temperatur, dlatego nie nadają się do zastosowania w systemach pary wysokociśnieniowej.

Przykład 2

Mosiądz i brąz to stopy miedzi, które charakteryzują się dobrą odpornością na korozję. Z tego powodu kołnierze z mosiądzu lub brązu mogą być odpowiednie dla systemów wody morskiej, ponieważ woda morska jest korozyjna, a stopy na bazie miedzi są odporne na korozję.

Jeśli rura ma pracować w umiarkowanie do wysoko korozyjnego środowiska, stosuje się dodatek na korozję (CA)1. Dodatek na korozję to zazwyczaj 1/16, 1/8 lub 1/4 cala (1,5, 3,0, 6 mm, odpowiednio), a wartość CA wskazuje dodatkową grubość ściany rury. Rura z większą grubością ściany może być eksploatowana dłużej niż rura z cieńszą ścianą; jest to korzystne, jeśli wydłużenie okresu eksploatacji rury pozwala na zbieżność jej okresów konserwacji z okresami konserwacji innych elementów w systemie rurowym, co umożliwia konserwację wszystkich części podczas jednego okresu wyłączenia.

Podoba Ci się ten artykuł? Koniecznie sprawdź nasz Kurs wideo o podstawach kołnierzy. Kurs zawiera ponad pięć godzin materiału wideo, 52-stronicowy ilustrowany w kolorze podręcznik (ten artykuł jest fragmentem podręcznika), quiz, a po ukończeniu kursu otrzymasz certyfikat ukończenia. Miłej nauki!

Materiały kołnierzowe

Stal węglowa (CS) jest najczęściej stosowanym materiałem konstrukcyjnym kołnierzy w przemyśle naftowym i gazowym, chociaż często używane są również następujące materiały kołnierzowe:

- Żeliwo.

- Stop niklu.

- Stal nierdzewna.

- Brąz.

- Mosiądz.

- Aluminium.

- Polimer syntetyczny (tworzywa sztuczne).

Kołnierze łączące powinny być wykonane z tego samego materiału, a ten materiał powinien być taki sam jak materiał rur, do których kołnierze są montowane. Używanie różnych materiałów (materiałów, które nie są takie same) jest niewskazane.

Różne materiały mają różne właściwości, więc trudno jest ocenić niezawodność systemu, jeśli komponenty są wykonane z wielu różnych materiałów. Oprócz tego problemu z niezawodnością, może wystąpić korozja galwaniczna2, jeśli obecny jest elektrolit (woda, woda morska itp.); kołnierze są czasami elektrycznie izolowane3 , aby zmniejszyć ryzyko korozji galwanicznej.

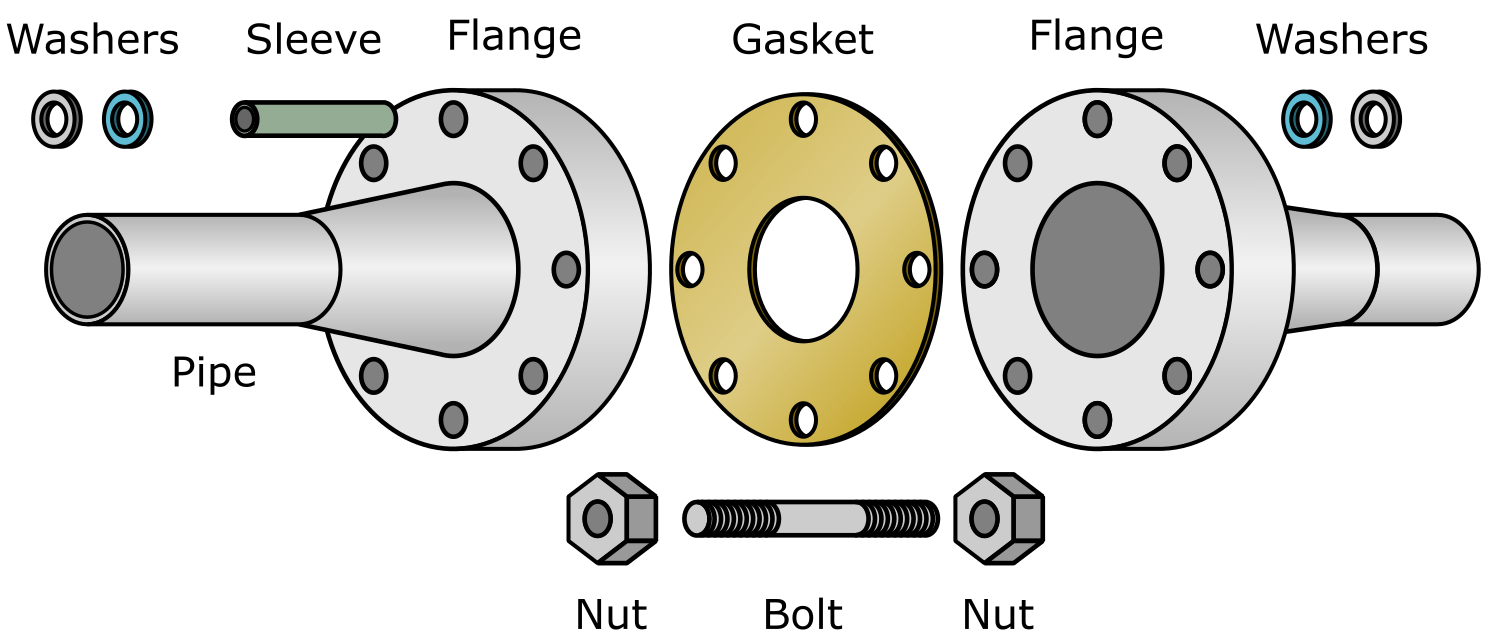

Izolowany montaż kołnierza

Powyższy obrazek pokazuje izolowane podkładki i izolowaną tuleję. Te komponenty są zazwyczaj wykonane z jakiejś formy tworzywa sztucznego, co zmniejsza różnicę potencjałów napięcia między komponentami, a tym samym drastycznie zmniejsza ryzyko korozji galwanicznej. Części izolacyjne są instalowane między różnymi metalami, aby zapobiec ich fizycznemu kontaktowi ze sobą. Należy zauważyć, że sama uszczelka może również stanowić dużą izolację między dwoma powierzchniami kołnierza, chociaż zależy to od rodzaju użytej uszczelki.

1Dodatek na korozję jest bardzo ważnym czynnikiem przy obliczaniu naprężeń w systemie rurowym.

2Korozja galwaniczna występuje, gdy dwa różne metale są umieszczone obok siebie i połączone elektrycznie przez elektrolit.

3Izolatory są zazwyczaj wykonane z materiałów na bazie polimerów (tworzywa sztuczne, teflon itp.); izolatory są używane do zapobiegania lub zmniejszania przepływu prądu elektrycznego.