Wprowadzenie

Kołnierze zapewniają mechaniczne metody łączenia rur, złączek (kolanek, trójników itp.) oraz zaworów. W porównaniu do spawów, kołnierze są demontowalnym rodzajem połączenia, które można łatwo zmontować i zdemontować (idealne dla systemów wymagających konserwacji). Kołnierze są instalowane poprzez spawanie, wkręcanie lub nasuwanie, i są drugim najpopularniejszym sposobem łączenia po spawaniu.

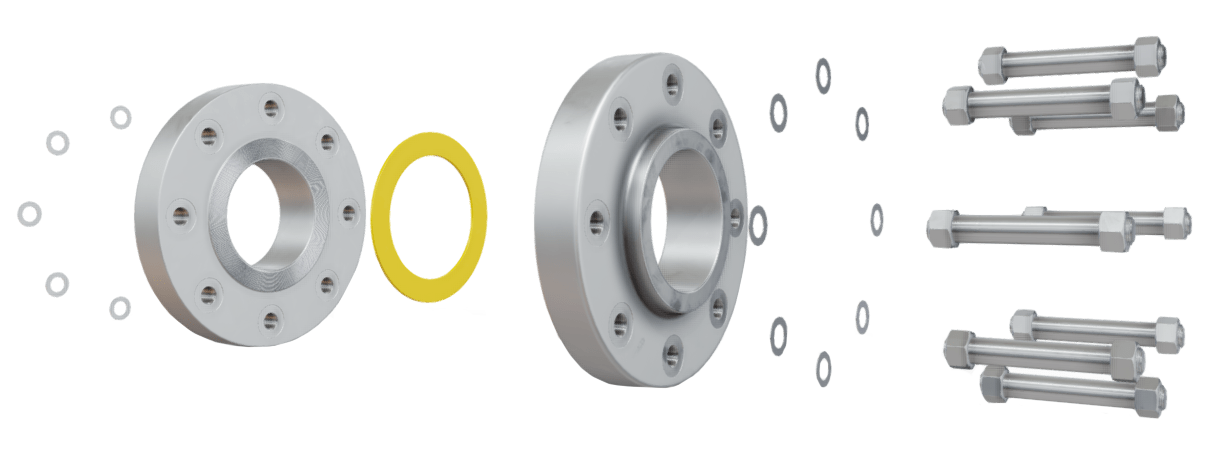

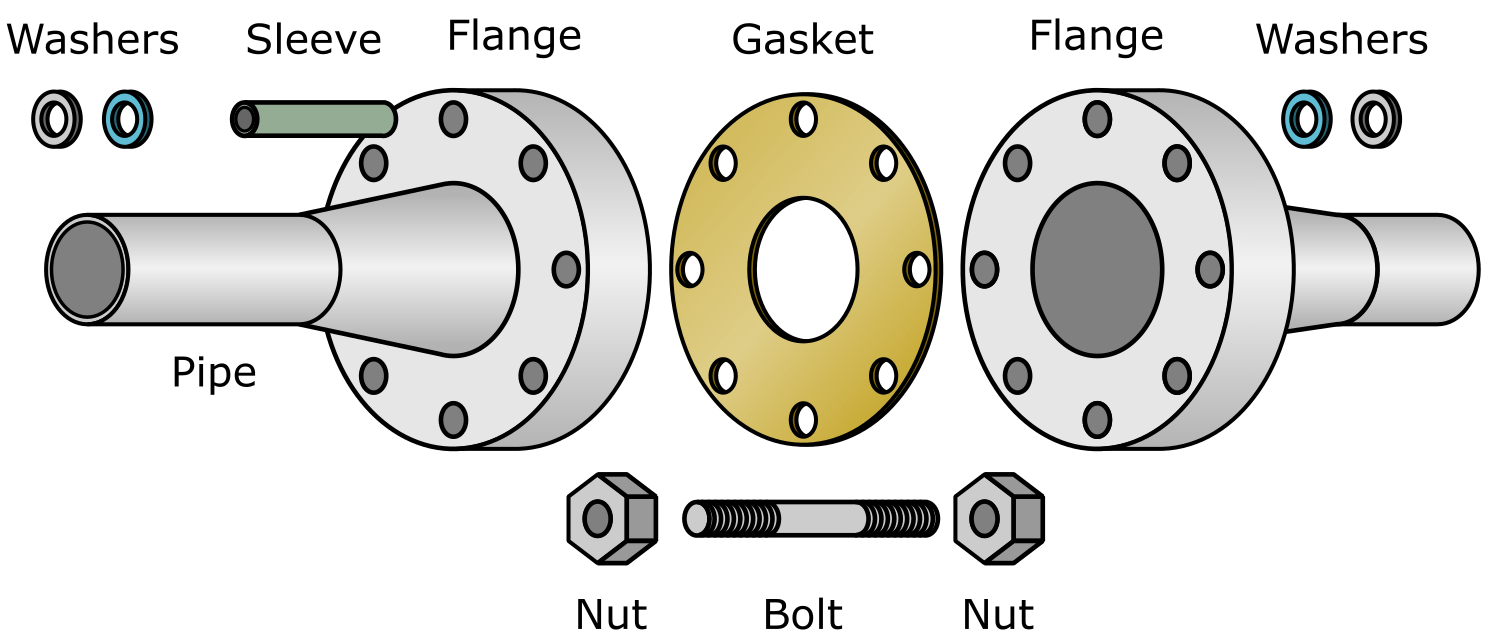

- Kołnierz (tarcza, piasta).

- Uszczelka (metalowa, kompozytowa lub niemetalowa).

- Elementy złączne (nakrętki, śruby lub szpilki).

Zespół kołnierza

Czy podoba Ci się ten artykuł? Jeśli tak, koniecznie sprawdź nasz Kurs wideo o podstawach kołnierzy. Kurs zawiera ponad pięć godzin materiału wideo, 52-stronicowy ilustrowany podręcznik (ten artykuł jest fragmentem podręcznika), quiz oraz otrzymasz certyfikat ukończenia po zakończeniu kursu. Ciesz się!

Terminologia kołnierzy

Terminologia i nomenklatura kołnierzy mogą być mylące z powodu podobnych terminów, definicji i fraz, które są używane. Aby ułatwić proces nauki, czytelnicy powinni jasno zrozumieć następujące terminy:

- Rodzaje kołnierzy – odnosi się do projektu kołnierza. Przykłady rodzajów kołnierzy obejmują szyjkowy (spaw szyjkowy), nasuwany, gniazdowy, gwintowany, zaślepiający i nakładkowy. Rodzaje kołnierzy są wybierane na podstawie wymagań dotyczących temperatury i ciśnienia oraz są rozpoznawalne po ich geometrii.

- Powierzchnie kołnierzy – odnosi się do obszaru używanego do uszczelniania kołnierza; uszczelka jest zwykle instalowana między dwoma przeciwległymi powierzchniami kołnierzy. Przykłady powierzchni kołnierzy obejmują płaskie, podniesione, pierścieniowe (RTJ), nakładkowe, język i rowek oraz męskie i żeńskie projekty.

- Powierzchnie czołowe kołnierzy – odnosi się do stanu powierzchni uszczelniającej kołnierza. Powierzchnia czołowa kołnierza może być gładka lub karbowana1. Gładkość powierzchni czołowej kołnierza jest definiowana przez średnią chropowatość (Ra) lub średnią arytmetyczną wysokość chropowatości (AARH).

Wszystkie wyżej wymienione tematy będą dalej omawiane. Ważne jest, aby zdać sobie sprawę, że istnieje wiele aspektów, które wpływają nie tylko na to, jaki typ kołnierza jest wybierany do konkretnego zastosowania, ale także jaka powierzchnia i jaka powierzchnia czołowa. Na przykład:

- Niektóre systemy mogą wymagać spawanych połączeń, które można łatwo sprawdzić (nie zawsze jest to możliwe w przypadku niektórych typów kołnierzy).

- Niektóre powierzchnie kołnierzy mogą nie być odpowiednie dla systemów o wyższym ciśnieniu, ponieważ maksymalne ciśnienie uszczelniające jest zbyt niskie (projekty z płaską powierzchnią).

- Niektóre materiały będą miały tendencję do posiadania słabych wykończeń, które dają odpowiednio szorstką powierzchnię uszczelniającą; te szorstkie powierzchnie wymagają uszczelki, jeśli ma być osiągnięte szczelne uszczelnienie, np. kołnierze żeliwne.

Podczas wyboru kołnierza materiał jest wybierany najpierw, aby spełnić wymagania procesu, a następnie wymagania dotyczące temperatury i ciśnienia są spełniane na podstawie wybranego materiału.

1‘Karbowania’ to wycięte rowki na powierzchni czołowej kołnierza. Materiał uszczelki wnika w rowki, co skutkuje uzyskaniem bardziej niezawodnego uszczelnienia; rowki również pomagają utrzymać uszczelkę na miejscu.

Połączenia śrubowe, gwintowane i spawane

Kołnierze są rodzajem połączenia śrubowego. Inne powszechne rodzaje połączeń to połączenia gwintowane i połączenia spawane.

- Połączenie śrubowe wymaga kołnierza i elementów złącznych (nakrętki, śruby lub szpilki).

- Połączenie gwintowane wymaga męskiego i żeńskiego gwintu, męski gwint wkręca się w żeński gwint.

- Połączenie spawane jest wykonywane za pomocą spawu (proces topienia/łączenia metalu poprzez zastosowanie ciepła).

Połączenie śrubowe

Rodzaj używanego połączenia zależy od wielu czynników, w tym ciśnienia, temperatury, rodzaju płynu procesowego, charakterystyki pracy systemu oraz otoczenia środowiskowego. Połączenie śrubowe może być używane, jeśli:

- Inne rodzaje połączeń nie są odpowiednie, np. spawanie może nie być możliwe w obszarach, które stanowią zagrożenie pożarowe lub wybuchowe (obszary Ex); dotyczy to głównie już działającego systemu rurowego, a nie tego, który jest w trakcie budowy.

- Element maszyny musi być odłączony od linii serwisowej, aby można było przeprowadzić konserwację lub wymianę maszyny.

- Wymagana jest szybka montaż w terenie przy użyciu tylko podstawowych narzędzi ręcznych.

- Element (np. zbiornik, rura, maszyna), do którego kołnierz jest podłączony, musi być często konserwowany; łatwo i szybko można zdemontować i zmontować kołnierz, ale nie spaw.

Niektóre z głównych wad związanych z połączeniem śrubowym obejmują:

- Izolacja połączenia śrubowego (izolacja termiczna) kosztuje więcej niż izolacja połączenia gwintowanego lub spawanego.

- Połączenia śrubowe wymagają więcej miejsca niż połączenia gwintowane lub spawane.

- Każde połączenie śrubowe stanowi dodatkowy punkt wycieku (nawet jeśli jest poprawnie zmontowane).

Jako ogólna zasada, połączenia gwintowane nadają się tylko do zastosowań o niższym ciśnieniu i temperaturze, podczas gdy połączenia śrubowe i spawane nadają się do zastosowań o wyższym ciśnieniu i temperaturze. Jeśli połączenie gwintowane musi być szczelne, a wycieki nie mogą być tolerowane, można je uszczelnić spawem. Technika uszczelniania spawem jest stosowana tylko w warunkach wyższego ciśnienia serwisowego i nie jest idealnym rozwiązaniem, ponieważ tworzy punkt koncentracji naprężeń, który będzie podatny na awarie zmęczeniowe.

Zaletą połączeń spawanych jest to, że spaw można sprawdzić za pomocą technik badań nieniszczących (NDT), np. testów penetracyjnych, ultradźwiękowych, magnetycznych, testów ciśnienia hydrostatycznego itp.; sprawdzenie kołnierza i uszczelki kołnierza jest trudniejsze.

Konstrukcja kołnierzy

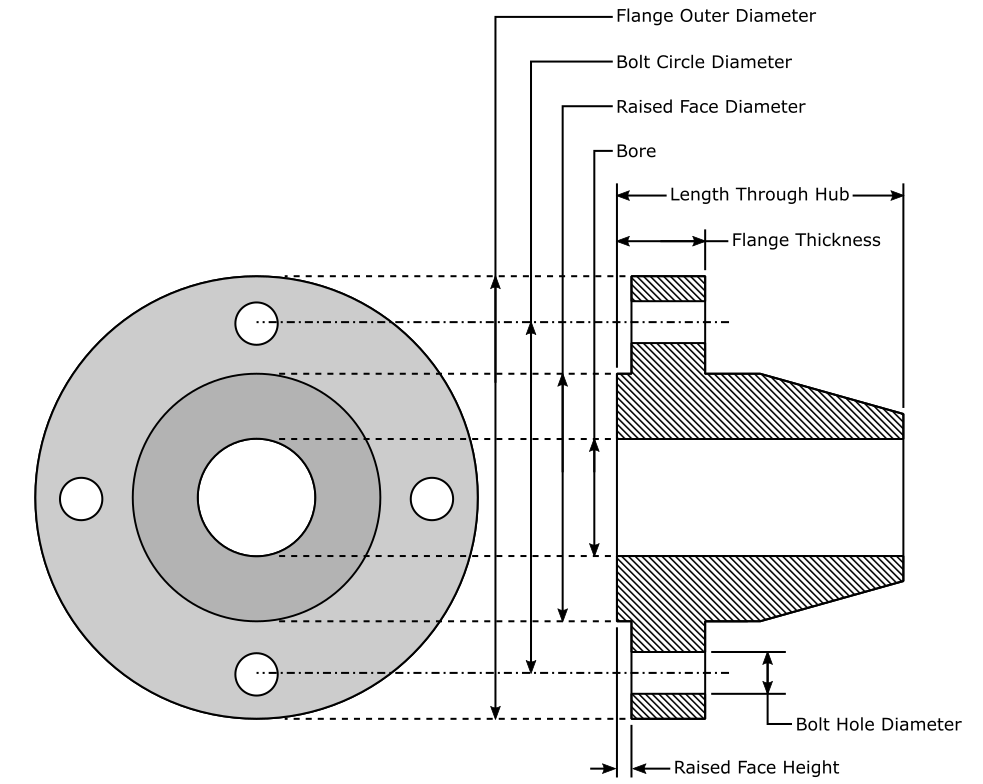

Kołnierze są podzielone na dwie główne części, ‘tarcza’ i ‘piasta’.

- Tarcza kołnierza obejmuje obszar, przez który przechodzą śruby przez kołnierz i powierzchnię czołową kołnierza.

- Piasta kołnierza to obszar, który mieści rurę, która łączy się z kołnierzem.

Aby zapewnić brak wycieków między stykającymi się2 kołnierzami, używa się uszczelek. Możliwe jest połączenie dwóch metalowych kołnierzy bez użycia uszczelek, ale uszczelnienie jest trudne i można je osiągnąć tylko przy specjalnie zaprojektowanych kołnierzach.

Połączenie końcowe określa jak kołnierz jest połączony z towarzyszącą rurą (połączenie gwintowane lub spawane).

Projekt kołnierza

2Stykające się – odnosi się do dociskania dwóch przeciwległych powierzchni uszczelniających kołnierza.

Jak działają kołnierze

Kołnierz powstaje, gdy dwie przeciwległe powierzchnie są celowo dociskane do siebie w celu stworzenia szczelnego uszczelnienia. Aby uzyskać uszczelnienie, należy zastosować i utrzymać siłę na każdej z przeciwległych powierzchni czołowych kołnierzy. Ponieważ wiele powierzchni czołowych kołnierzy ma niedoskonałości produkcyjne (zadrapania, wgniecenia, wgłębienia itp.), konieczne jest umieszczenie miększego materiału między dwoma stykającymi się powierzchniami uszczelniającymi, aby uzyskać uszczelnienie; tym miększym materiałem jest uszczelka.

Zespół kołnierza

Podstawowa matematyka kołnierzy

Aby zrozumieć, jak działają kołnierze, musimy najpierw zrozumieć pojęcie ciśnienia. Ciśnienie jest definiowane jako:

Ciśnienie = Siła / Powierzchnia

P = F / A

Kołnierze uszczelniają, ponieważ ciśnienie jest stosowane do stykających się powierzchni uszczelniających; to ciśnienie jest znane jako ‘kompresja uszczelki’ lub ‘ciśnienie uszczelniające’. Zastosowane ciśnienie powoduje, że dwie powierzchnie albo:

- Ściskają uszczelkę między dwoma stykającymi się powierzchniami.

- Dociskają dwie stykające się powierzchnie do siebie.

W przykładzie z uszczelką, uszczelka jest odkształcana z powodu zastosowanego ciśnienia; to odkształcenie powoduje, że uszczelka ‘przepływa’ w jakiekolwiek niedoskonałości powierzchni, które mogą być obecne na obu powierzchniach uszczelniających. Ponieważ niedoskonałości powierzchni zostały wypełnione materiałem uszczelki, wycieki nie są już możliwe.

Drugi przykład zakłada, że nie ma uszczelki i że dwie powierzchnie kołnierzy są dociskane do siebie. Trudno jest stworzyć szczelne uszczelnienie przy użyciu tej metody, chociaż jest to możliwe, jeśli powierzchnie są dobrze obrobione i bardzo czyste. Zastosowane ciśnienie uszczelniające często musi być znaczące, ponieważ powierzchnia kołnierza może być wykonana z metalu, który nie łatwo odkształca się pod ciśnieniem (zależne od materiału i klasy kołnierza). Uszczelnienie metal-metal powierzchni czołowych kołnierzy jest kosztowne i dlatego nie jest powszechne.

Aby stworzyć niezbędne ciśnienie uszczelniające, można dostosować zmienne siły i powierzchni.

- Siła odnosi się do momentu dokręcania (obciążenia śrubowego) stosowanego do stykających się powierzchni kołnierzy podczas dokręcania nakrętek na zespole kołnierza. Siła (F) zależy od momentu (T), tarcia momentu (K) i nominalnej średnicy śruby (D). Opisana siła jest klasyfikowana jako ‘napięcie wstępne śruby’ lub ‘przeciążenie śruby’, lub ‘naprężenie wstępne śruby’, i jest reprezentowana przez równanie F = T/(KD)

- Powierzchnia odnosi się do wielkości powierzchni uszczelniającej.

Ilość ciśnienia na powierzchniach uszczelniających kołnierzy odpowiada ilości siły stosowanej podczas dokręcania zespołu kołnierza. Dlatego możliwe jest regulowanie ciśnienia poprzez dostosowanie ilości wysiłku, jaki jest wywierany podczas dokręcania śrub podczas montażu kołnierza.

Powierzchnia uszczelniająca kołnierza nie może być tak łatwo dostosowana jak siła używana podczas montażu. Większa powierzchnia uszczelniająca wymaga większej siły, aby uzyskać określoną ilość ciśnienia, w porównaniu do użycia mniejszej powierzchni uszczelniającej. Poniższy przykład podkreśla ten punkt, ale bez użycia jednostek.

Przykład

Podany zespół kołnierza wymaga ciśnienia 10, aby uszczelnić. Można to osiągnąć poprzez zastosowanie dużej siły na małą powierzchnię uszczelniającą:

Ciśnienie = Siła / Powierzchnia

10 = 40 / 4

Lub można zmniejszyć wielkość powierzchni uszczelniającej (powierzchni) i tym samym zmniejszyć ilość siły potrzebnej do stworzenia tej samej ilości ciśnienia3:

10 = 20 / 2

Związek między ciśnieniem, siłą a powierzchnią można krótko podsumować:

Zmniejszenie powierzchni uszczelniającej prowadzi do zmniejszenia siły potrzebnej do stworzenia określonej ilości ciśnienia.

Zwiększenie powierzchni uszczelniającej prowadzi do zwiększenia siły potrzebnej do stworzenia określonej ilości ciśnienia.

Ilość siły, którą można zastosować do zespołu kołnierza, jest ograniczona z powodu problemów związanych z wytrzymałością fizyczną (nakrętki są często dokręcane ręcznie), wybuchaniem uszczelki4 i zrywaniem5 gwintów śrub kołnierza; ale te problemy można przezwyciężyć, jeśli zmniejszy się wielkość powierzchni uszczelniającej. Rodzaj i wielkość używanej powierzchni uszczelniającej będą określone przez odpowiednie normy rurowe po poznaniu klasy ciśnienia i temperatury kołnierza.

Na podstawie tego, co zostało omówione w tej sekcji, można stwierdzić, że kołnierze wymagające uszczelnienia przy wyższych ciśnieniach mają mniejsze powierzchnie uszczelniające. Możliwe jest, aby obserwator zgadł ciśnienie, przy którym działa system, poprzez wizualną inspekcję powierzchni uszczelniających kołnierzy, np. duże powierzchnie uszczelniające kołnierzy wskazują na systemy niskociśnieniowe.3Normy takie jak ASME B16.5 i B16.47 określają wielkość wymaganej powierzchni uszczelniającej.

4Odnosi się do wypchnięcia uszczelki z powierzchni uszczelniającej z powodu ciśnienia; zwykle występuje z powodu nadmiernego dokręcenia kołnierza podczas montażu.

5Odnosi się do usunięcia gwintów ze szpilki lub śruby; wynik to kulisty element bez gwintów.

Czynniki definiujące kołnierze

Kołnierze są kategoryzowane na podstawie pewnych kryteriów, a te kategorie są zwykle określane przez odpowiednie normy i specyfikacje rurowe (omówione później). Kołnierz jest definiowany przez

- Typ – geometria kołnierza jako całości. Szyjkowy, nasuwany i gniazdowy to przykłady różnych typów kołnierzy.

- Powierzchnia – obszar uszczelniający kołnierza. Płaska powierzchnia, podniesiona powierzchnia i pierścieniowe połączenie to przykłady różnych powierzchni kołnierzy.

- Normy i specyfikacje – kołnierze są produkowane zgodnie z określonymi normami i specyfikacjami. Normy i specyfikacje określają wymiary, geometrię, harmonogram i materiał danego kołnierza (aby wymienić kilka czynników).

- Wymiary – wymiary piasty, powierzchni czołowej, tarczy itp. kołnierza. Wymiary zależą od nominalnej wielkości rury (NPS) i wymaganej klasy ciśnienia dla danego zastosowania.

- Nominalna wielkość rury (NPS) – jednostka miary bez wymiarów definiująca wielkość elementu (rura, złączka itp.), który łączy się z kołnierzem.

- Klasa ciśnienia – ocena ciśnienia-temperatury kołnierza dla danego materiału. Pomimo nazwy ‘klasa ciśnienia’, ten czynnik jest zależny od materiału i temperatury.

- Materiał – materiał, z którego wykonany jest kołnierz, np. żeliwo, stal węglowa, stal nierdzewna itp.

- Harmonogram (SCH) – grubość/harmonogram rury. Harmonogram rury jest istotny tylko dla kołnierzy szyjkowych i kołnierzy nakładkowych, ponieważ harmonogram tych kołnierzy musi odpowiadać harmonogramowi rury, do której są podłączone. Inne typy kołnierzy albo częściowo wchodzą, wkręcają się, albo przechodzą przez swój towarzyszący kołnierz, więc harmonogram kołnierza nie musi odpowiadać harmonogramowi rury. Harmonogram jest istotny dla kołnierzy obrotowych, ale mają one ograniczone zastosowanie i nie będą dalej omawiane.

Wszystkie wyżej wymienione punkty będą omawiane w logicznej kolejności w nadchodzących sekcjach. Na razie ważne jest, aby zdać sobie sprawę, że kołnierze nie są unikalnymi elementami. Kołnierze są produkowane do określonego celu, z uwzględnieniem wielu czynników projektowych. Jeśli kołnierz kiedykolwiek zawiedzie, można -teoretycznie- zamówić dokładnie ten sam kołnierz, aby zastąpić jego poprzednika6; ma to znaczące korzyści w rzeczywistym świecie, które będą omawiane później w sekcji Standaryzacja.

6Analiza przyczyn źródłowych (RCA) powinna być przeprowadzona na każdym kołnierzu, który niespodziewanie zawiódł. Jeśli przyczyna awarii nie zostanie określona, ta sama awaria może wystąpić ponownie, nawet z nowym kołnierzem.

Rodzaje, powierzchnie i powierzchnie czołowe kołnierzy - wyjaśnione!

Ten film jest częścią naszego Kursu wideo o podstawach kołnierzy

Dodatkowe zasoby

http://www.wermac.org/flanges/flanges_raised-face_flat-face_ring-type-joint.html