Nakrętki i śruby kołnierzowe

Dużą uwagę przywiązuje się do wyboru odpowiedniego kołnierza i uszczelki, podczas gdy wybór odpowiednich elementów złącznych jest często zaniedbywany. Wszystkie elementy zespołu kołnierzowego muszą być odpowiednie, aby uzyskać i utrzymać szczelne połączenie; śruby, szpilki i nakrętki to elementy złączne, które to umożliwiają. Ta sekcja dotyczy śrub, szpilek, wkrętów, nakrętek, podkładek, procedury montażu oraz ich znaczenia w odniesieniu do kołnierzy.

Podoba Ci się ten artykuł? Koniecznie sprawdź nasz Kurs wideo o podstawach kołnierzy. Kurs zawiera ponad pięć godzin materiału wideo, 52-stronicowy ilustrowany podręcznik (ten artykuł jest fragmentem podręcznika), quiz, a po ukończeniu kursu otrzymasz certyfikat. Miłej nauki!

Kryteria montażu

Kryteria montażu dla danego kołnierza są określane przez odpowiednią normę. Na przykład, kołnierz o określonym rozmiarze i klasie może mieć następujące zdefiniowane czynniki:

- Liczba wymaganych śrub.

- Długość wymaganej śruby.

- Średnica wymaganej śruby.

- Materiał wymaganej śruby.

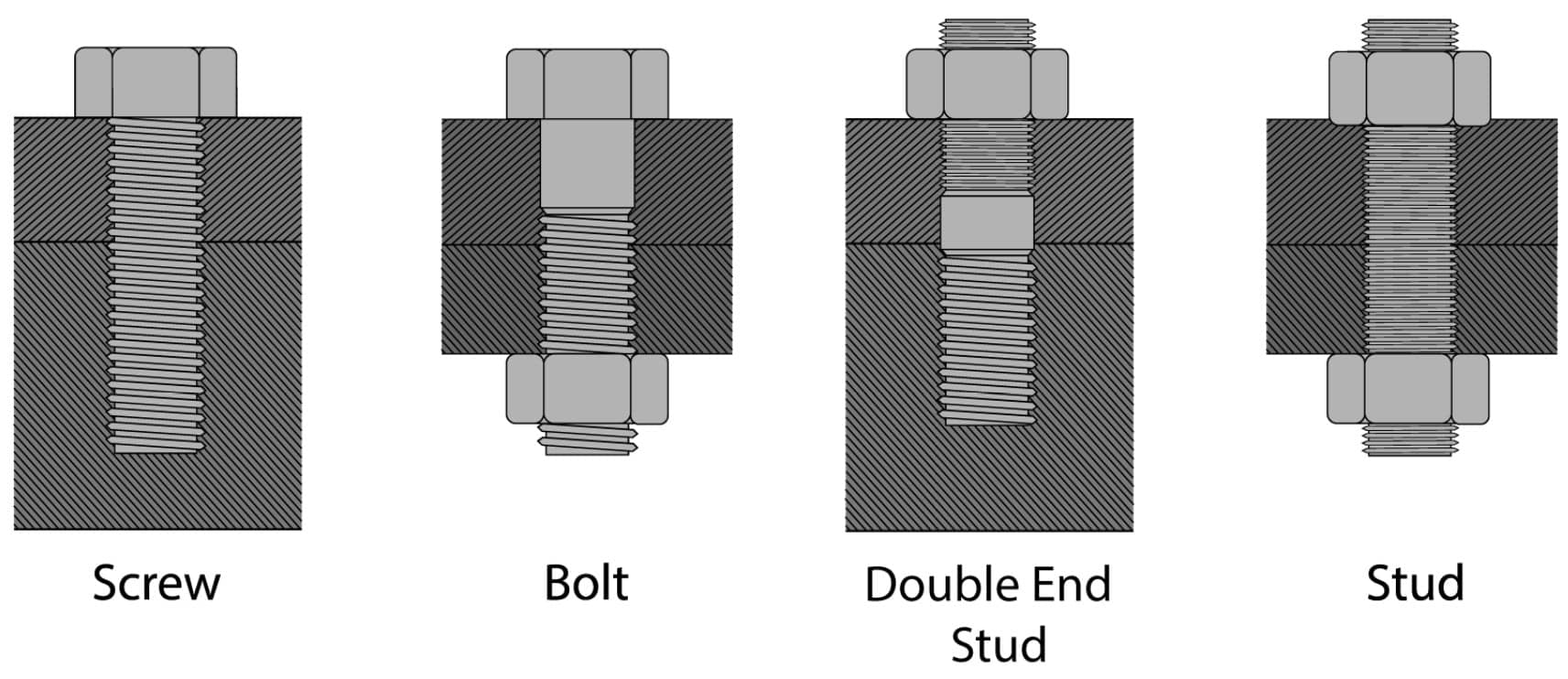

- Pozycja śrub na ostrzu kołnierza.

Liczba śrub wymagana zawsze będzie wielokrotnością 4, np. 4, 8, 12, 16 itd. W miarę wzrostu rozmiaru i klasy kołnierza, wzrasta również liczba wymaganych śrub i ich średnica.

Śruby

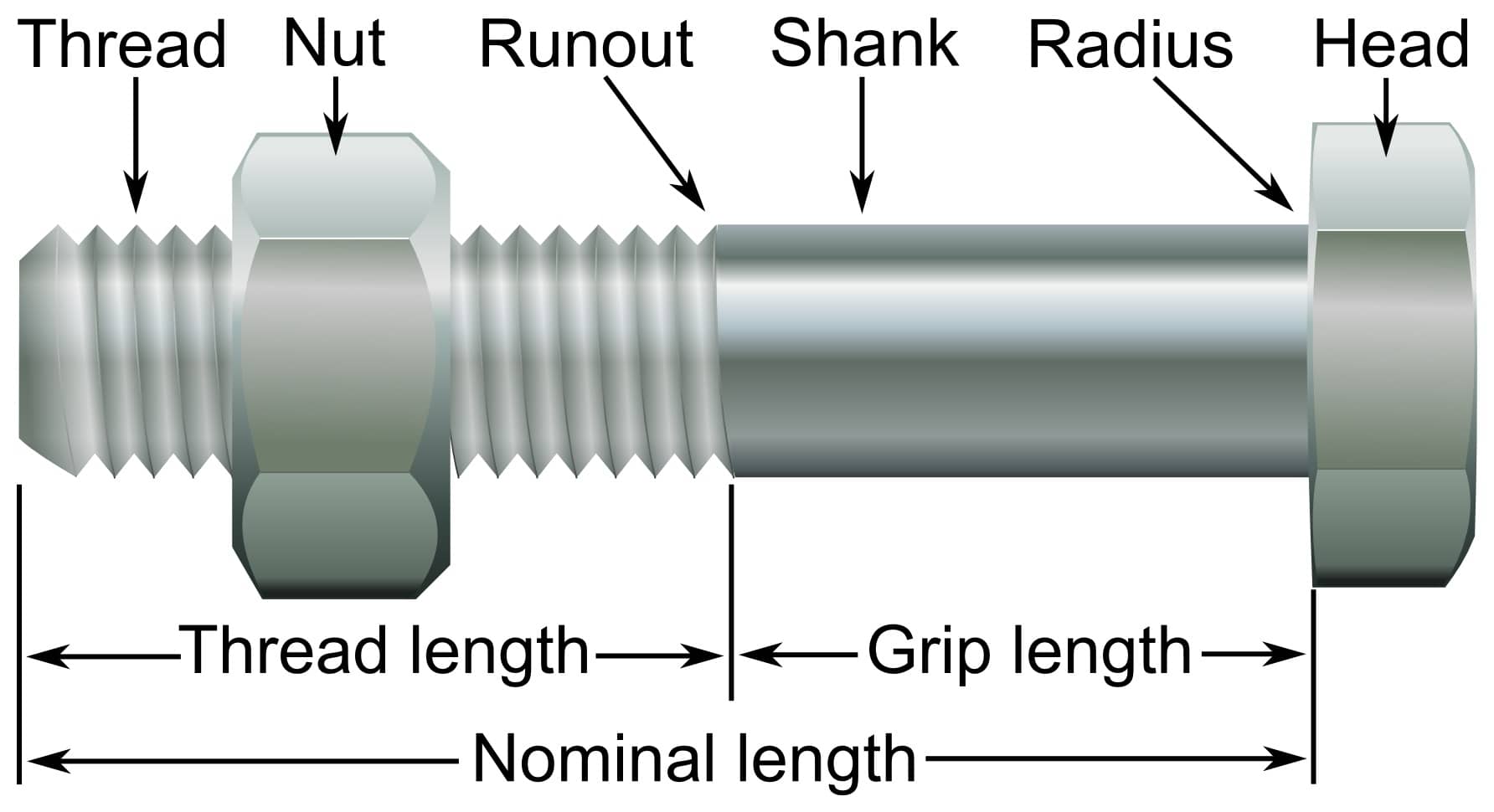

Śruby mają cylindryczne ciało z gwintem na jednym końcu i głowicą na drugim; śruby mają niezwężające się trzony. Śruby mogą być wykonane z różnych materiałów, ale stal jest najczęściej stosowana w przemyśle inżynieryjnym. Odpowiednikiem śruby jest nakrętka, która stanowi jej żeńskie złącze. Inne powszechne typy elementów złącznych to wkręty (śruby nastawne) i szpilki.

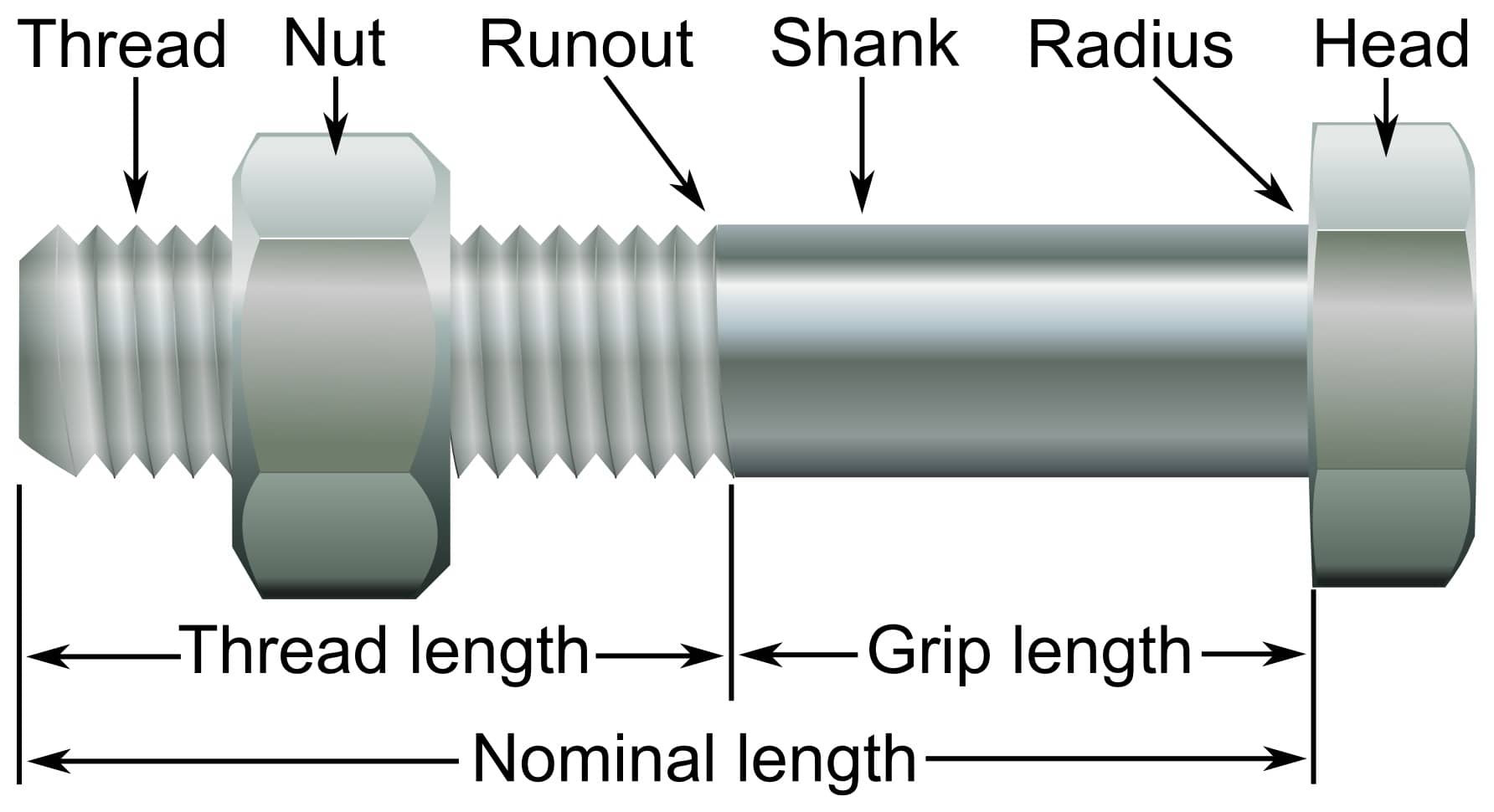

Terminologia śrub

Śruby z sześciokątnymi głowicami są używane w przemyśle chemicznym oraz naftowym i gazowym; nazywane są śrubami sześciokątnymi lub śrubami 6-punktowymi ze względu na ich sześciokątny kształt. Użycie klucza 6-punktowego z śrubą sześciokątną zmniejsza prawdopodobieństwo deformacji śruby podczas przyłożenia momentu obrotowego (określane jako ‘zaokrąglanie śruby’).

Głowice śrub mogą mieć więcej niż 6 boków, np. śruba 12-punktowa, co pozwala na przyłączenie klucza do głowicy śruby z większej liczby kątów; jest to przydatne podczas pracy w ciasnym obszarze, gdzie dostęp do śruby jest utrudniony. Zwiększenie liczby punktów kontaktowych również zwiększa ilość momentu obrotowego, który można przyłożyć bez zaokrąglenia głowicy śruby. Śruby 12-punktowe są często używane w przemyśle motoryzacyjnym, szczególnie przy montażu silników spalinowych, gdzie śruby są trudne do dostępu i muszą być dokręcone do wysokiego momentu obrotowego.

Wskazówka – prawdopodobieństwo zaokrąglenia głowicy śruby wzrasta, gdy różnica między liczbą punktów śruby a liczbą punktów klucza wzrasta. Przyłączenie klucza 12-punktowego do śruby 6-punktowej zmniejsza powierzchnię kontaktu między kluczem a głowicą śruby. To zwiększa ciśnienie działające na narożniki głowicy śruby (ciśnienie = siła / powierzchnia) i tym samym zwiększa prawdopodobieństwo zaokrąglenia głowicy śruby. Ta sama zasada dotyczy przyłączania klucza lub nasadki do nakrętki.

Gniazdo 6-punktowe i nakrętka, gniazdo 12-punktowe i nakrętka 6-punktowa, gniazdo 12-punktowe i nakrętka 12-punktowa

Wkręt

Wkręt to w zasadzie śruba, ale ma gwint na całej długości; nie ma trzonu lub ma zwężający się trzon.

Szpilka

Szpilka ma jeden lub dwa gwinty i zazwyczaj ma trzon między gwintami. Gwinty szpilki nie muszą być identyczne, tj. mogą mieć różną geometrię. W przypadku kołnierzy, szpilki będą miały tę samą geometrię gwintu na obu końcach i będą miały dwie towarzyszące nakrętki; dokręcenie nakrętek kompresuje powierzchnie kołnierzy razem, co tworzy uszczelnienie.

Wkręt, śruba i szpilki

Nakrętki

Nakrętki są żeńską częścią gwintowanego zespołu. Nakrętki sześciokątne mają gwint przez swoją oś środkową, są sześciokątne i mają powierzchnie nośne i nienośne. Powierzchnia nienośna ma 30° fazę i jest skierowana od ostrza kołnierza. Powierzchnia nośna nie ma fazy, jest skierowana w stronę ostrza kołnierza i powinna być oddzielona od kołnierza za pomocą podkładki. Niektóre nakrętki mają podkładkę wbudowaną w swoją konstrukcję, więc dodatkowa podkładka nie jest wymagana. Materiały na nakrętki są określane przez odpowiednie normy; ASTM jest jednym z dostawców tych norm.

Nakrętka sześciokątna

Wskazówka – męski element złączny powinien wystawać przez swoją towarzyszącą nakrętkę o kilka gwintów, gdy jest całkowicie dokręcony. Jeśli męski element złączny nie przechodzi w pełni przez nakrętkę, będzie poddany większemu naprężeniu niż zamierzono i może ulec awarii. Ta zła praktyka podczas montażu elementów złącznych jest znana jako ‘krótkie śrubowanie’, jest to powszechny tryb awarii w wielu zakładach przemysłowych.

Podkładki

Podkładki są okrągłymi elementami z otworem wywierconym przez ich oś środkową; są wkładane między elementy złączne a element mocowany. Istnieją trzy główne grupy podkładek, są to typy płaskie, sprężynowe i zabezpieczające. Z tych trzech głównych grup pochodzi wiele innych wariantów podkładek, chociaż zazwyczaj mają one jeden z następujących celów lub ich kombinację:

- Rozkładanie obciążenia elementu złącznego - aby krawędzie głowicy śruby nie przecinały powierzchni mocowanego elementu; jest to najczęstsze zastosowanie podkładek.

- Izolowanie elektryczne elementu złącznego od mocowanego elementu - zapobiega korozji galwanicznej.

- Tworzenie napięcia resztkowego na elemencie złącznym - siła rozciągająca zapobiega poluzowaniu się elementu złącznego z czasem (często stosowane w maszynach, które nadmiernie wibrują).

Podkładki mogą być - i są - używane w połączeniu z innymi podkładkami, na przykład gdy umieszcza się płaską podkładkę między sprężynową podkładką a mocowanym elementem. Możliwe jest również, aby pojedyncza podkładka pełniła podwójną funkcję, na przykład gdy płaska podkładka jest używana do rozkładania obciążenia elementu złącznego i izolowania elektrycznego elementu złącznego od mocowanego elementu. Podkładki używane do izolowania elektrycznego komponentów są zazwyczaj wykonane z materiałów polimerowych ze względu na ich właściwości izolacyjne.

Z trzech głównych grup podkładek omawianych, podkładki płaskie są zdecydowanie najczęściej stosowanym typem podkładki.

Wskazówka - płaskie podkładki są również nazywane ‘płaskimi’ podkładkami. Sprężynowe podkładki są również nazywane ‘Belleville’ podkładkami. Zabezpieczające podkładki są również nazywane ‘gwiaździstymi’ podkładkami.

Procedura montażu

W przypadku niskociśnieniowych i niskotemperaturowych zastosowań, kołnierze są zazwyczaj dokręcane ręcznie za pomocą klucza/klucza płaskiego. W przypadku wyższych ciśnień i temperatur, mogą być używane klucze dynamometryczne. Klucze dynamometryczne pozwalają personelowi na dokręcanie nakrętek do określonego momentu obrotowego, a tym samym zapewniają uzyskanie określonego ciśnienia uszczelniającego; alternatywnym narzędziem jest napinacz hydrauliczny (dla szpilek). Niezależnie od używanego narzędzia do dokręcania, kołnierze powinny być zawsze dokręcane krzyżowo podczas montażu.

Dokręcanie krzyżowe kołnierzy zapewnia równomierne obciążenie na powierzchniach uszczelniających. Nierównomierne obciążenie na powierzchniach może prowadzić do przekrzywionego/pochylonego kołnierza i/lub ściśniętej uszczelki; oba te problemy zwiększają prawdopodobieństwo, że kołnierz nie zostanie prawidłowo uszczelniony.

Procedura dokręcania śrub

Powyższy obraz pokazuje kolejność, w jakiej śruby powinny być dokręcane dla trzech różnych rozmiarów kołnierzy; kolejność ta jest określana jako ‘procedura dokręcania śrub’.

Kołnierz z zaznaczoną procedurą dokręcania

Wyrównanie

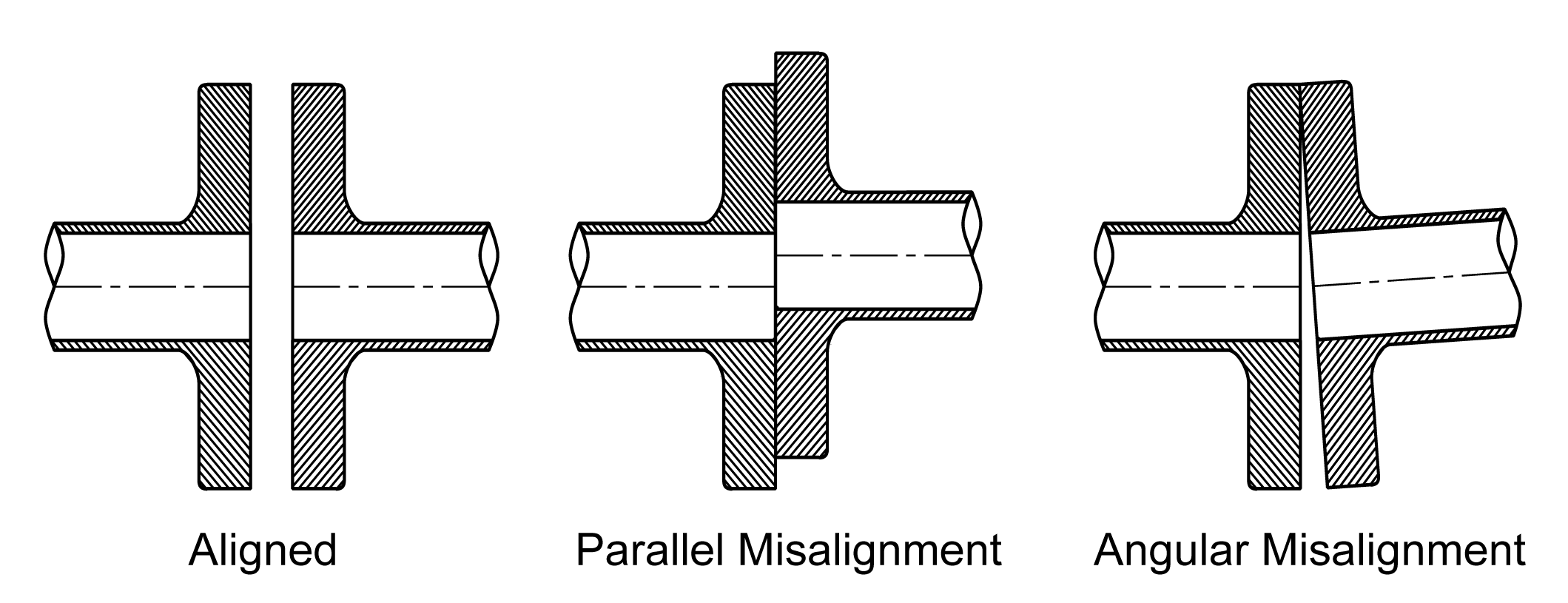

Prawidłowe wyrównanie kołnierzy podczas instalacji jest kluczowe, jeśli ma być uzyskane niezawodne uszczelnienie. Niewyrównanie kołnierzy powoduje nierównomierne obciążenie powierzchni kołnierzy, co zmniejsza prawdopodobieństwo uzyskania i utrzymania uszczelnienia. Niewyrównanie powoduje również nierównomierne obciążenie elementów złącznych kołnierza, co zwiększa prawdopodobieństwo awarii najbardziej obciążonego elementu złącznego.

Niewyrównanie jest klasyfikowane jako równoległe lub kątowe w zależności od kierunku niewyrównania względem ostrzy kołnierza. Normy takie jak ASME PCC-1 dają wskazówki dotyczące procedur montażu elementów złącznych i kontroli mających na celu wyeliminowanie niewyrównania.

Wyrównanie i niewyrównanie kołnierzy

Dodatkowe zasoby

https://en.wikipedia.org/wiki/Flange_nut

https://en.wikipedia.org/wiki/Bolt_(fastener)

http://blog.mutualscrew.com/2015/07/07/multiple-uses-of-flange-bolts