Co to jest powierzchnia czołowa kołnierza?

Powierzchnia czołowa kołnierza to miejsce, gdzie montuje się uszczelkę. Najczęściej spotykane typy powierzchni czołowych to gładkie i ząbkowane. Płaskie powierzchnie kołnierzy (FF) i podniesione powierzchnie kołnierzy (RF) wymagają ząbkowania, jeśli są zgodne z normami przemysłowymi.

Gładkie czy Ząbkowane

Powierzchnie czołowe kołnierzy można sklasyfikować jako gładkie (zwane również „płaskimi” lub „prostymi”) lub ząbkowane. Gładkie powierzchnie są wizualnie „gładkie” i nie mają widocznych śladów narzędzi. Ząbkowane powierzchnie posiadają ślady narzędzi na powierzchni czołowej.

Powierzchnie Czołowe Kołnierzy

Niezależnie od używanej powierzchni czołowej, montaż kołnierza musi być połączony i dokręcony do wymaganego momentu obrotowego, aby zapewnić szczelność.

Kołnierze w systemach wysokotemperaturowych i wysokociśnieniowych używają ząbkowanej powierzchni uszczelniającej lub metalowej uszczelki. Kołnierze w systemach niskotemperaturowych i niskociśnieniowych mogą używać gładkiej powierzchni czołowej i miękkich uszczelek.

Podoba Ci się ten artykuł? Koniecznie sprawdź nasz Kurs Wideo o Podstawach Kołnierzy. Kurs zawiera ponad pięć godzin materiału wideo, 52-stronicowy ilustrowany podręcznik (ten artykuł jest fragmentem podręcznika), quiz, a po ukończeniu kursu otrzymasz certyfikat. Miłej nauki!

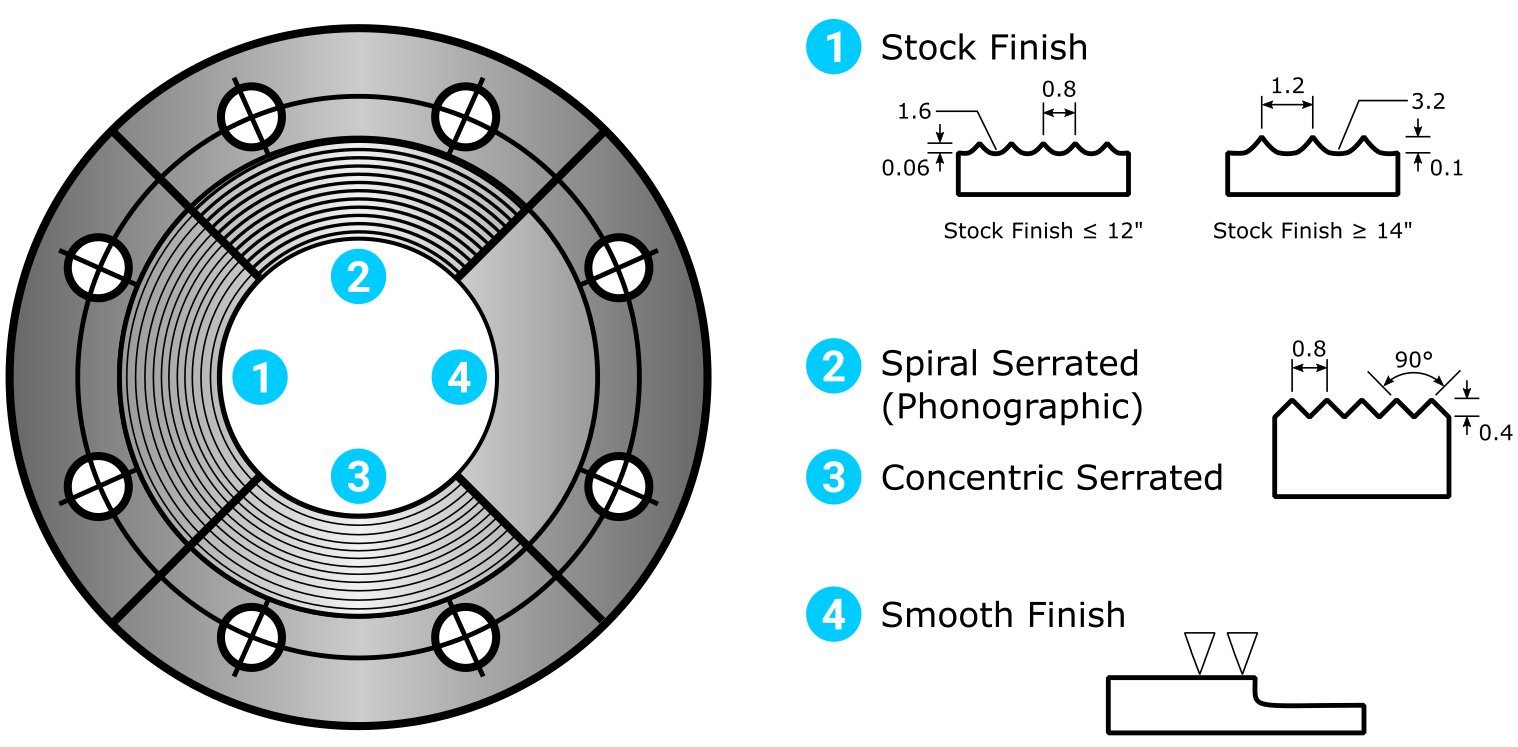

Wykończenie Powierzchni

‘Wykończenie’ powierzchni czołowej kołnierza oznacza końcowe właściwości powierzchni uszczelniającej kołnierza. Powierzchnia czołowa może być gładka lub ząbkowana, ale można podjąć dodatkowe kroki obróbki, aby dokładniej określić dokładne wykończenie każdego rodzaju powierzchni. Na przykład, powierzchnia kołnierza może być gładka, ale jak gładka? Ząbkowana powierzchnia kołnierza ma ząbkowania, ale jaka jest głębokość, liczba i geometria tych ząbkowań? Te właściwości oraz akceptowalna wartość chropowatości określają wykończenie powierzchni kołnierza.

Wykończenie Gładkich Powierzchni Kołnierzy

Gładkie powierzchnie kołnierzy wydają się płaskie i pozbawione cech przy oględzinach wizualnych. Dla płaskich kołnierzy, gładka powierzchnia kołnierza rozciąga się na całą powierzchnię czołową. Gładkość powierzchni zależy od ilości obróbki, jaką otrzymała powierzchnia kołnierza. Metalowe/twarde uszczelki muszą być połączone z gładkimi wykończonymi powierzchniami, w przeciwnym razie uzyskanie uszczelnienia będzie trudne.

Wbrew powszechnemu przekonaniu, gładsza powierzchnia niekoniecznie oznacza łatwiejsze i bardziej niezawodne uszczelnienie. Integralność uszczelnienia jest determinowana przez wiele czynników, w tym - ale nie tylko -:

- Materiał uszczelniający uszczelki.

- Projekt uszczelki.

- Materiał konstrukcyjny kołnierza.

- Warunki eksploatacyjne (temperatura, ciśnienie itp.).

- Przestrzeganie prawidłowej procedury dokręcania śrub.

Ząbkowane Powierzchnie Kołnierzy

Ząbkowane powierzchnie kołnierzy składają się z koncentrycznych rowków lub ciągłego spiralnego rowka (znanego również jako ‘fonograficzny’) wyfrezowanego na powierzchni uszczelniającej kołnierza. Ząbkowane powierzchnie kołnierzy używają niemetalowych (miękkich) i półmetalowych uszczelek.

Poniższy obraz pokazuje dwa typy ząbkowań. Spiralne ząbkowanie na obrazie jest wyolbrzymione, ponieważ czasami trudno jest dostrzec spiralny kształt na prawdziwym kołnierzu z powodu bliskości ząbkowań.

Koncentryczne (po lewej) i Spiralne (po prawej) Ząbkowania

Głębokość każdego rowka, liczba rowków na centymetr (lub rowków na cal), oraz chropowatość powierzchni są określone przez opublikowane normy. Na przykład, norma ASME B16.5 określa ząbkowania o głębokości 1/64 cala (0,4 mm) z 32 ząbkowaniami na cal (12,5 ząbkowań na centymetr) dla spiralnych ząbkowań i koncentrycznych ząbkowań powierzchni kołnierzy.

Ząbkowania zapewniają większy opór przy połączeniu z uszczelkami, co ostatecznie prowadzi do mniejszego prawdopodobieństwa wycieku, ponieważ zmniejsza się prawdopodobieństwo przemieszczenia uszczelki (rozszczelnienia); jest to prawdziwe nawet przy mniejszym ciśnieniu uszczelniającym (dokręcaniu śrub).

Liczba ząbkowań i głębokość ząbkowań określają, ile siły ściskającej jest potrzebne do uzyskania uszczelnienia. Duża liczba płytkich ząbkowań skutecznie daje powierzchnię kołnierza przypominającą gładką powierzchnię kołnierza. Mniej ząbkowań z głębszymi rowkami ma odwrotny efekt

Płaskie powierzchnie i podniesione powierzchnie kołnierzy zazwyczaj wymagają ząbkowań, aby spełniać określoną normę, ale stosowanie norm jest zależne od branży i zastosowania. Niektóre branże nie stosują norm, ponieważ wynik awarii kołnierza nie stanowi dużego problemu finansowego lub awaria kołnierza nie stwarza zagrożeń dla zdrowia i bezpieczeństwa. Te branże zazwyczaj obsługują niskoprzepływowe, niskociśnieniowe i niskotemperaturowe systemy, które nie przenoszą szkodliwych substancji (toksycznych, trujących, wysoce korozyjnych itp.).

Kołnierze z Koncentrycznymi Rowkami

Powierzchnie z koncentrycznymi rowkami charakteryzują się okrągłymi ząbkowaniami, które stopniowo zwiększają średnicę, przesuwając się od wewnętrznej średnicy kołnierza do zewnętrznej średnicy. Ząbkowania są wycinane w powierzchni za pomocą narzędzia tnącego z 90-stopniowym V-kształtnym końcem narzędzia i głębokością cięcia 0,4 mm; narzędzie tnące nadaje ząbkowaniu jego geometrię.

.png)

Geometria, Głębokość i Długość Ząbkowania

Kołnierze z Spiralnymi Rowkami

Powierzchnie z spiralnymi rowkami można dalej klasyfikować jako ‘wykończenie magazynowe’ lub ‘ząbkowane spiralnie’, ale różnica między nimi polega tylko na geometrii ząbkowania. Ząbkowane spiralnie kołnierze mają ząbkowania o geometrii 90-stopniowego V-kształtu. Kołnierze z wykończeniem magazynowym mają znacznie płytszą geometrię ząbkowania, ponieważ ząbkowania są wykonywane za pomocą narzędzia tnącego z okrągłym nosem.

Najczęściej używaną powierzchnią kołnierza jest obecnie typ wykończenia magazynowego ze względu na łatwość produkcji i odpowiedniość do szerokiego zakresu zastosowań.

Spiralne rowki nie są używane w systemach, które przenoszą płyny o niskiej lepkości (niskiej gęstości), ponieważ prawdopodobieństwo wycieku jest wysokie. Ryzyko wycieku jest wysokie, ponieważ przepływ uszczelki musi sięgać podstawy/rowka ząbkowania, a niepowodzenie w tym zakresie pozwoli na wyciek płynu przez spiralny kanał, aż do osiągnięcia zewnętrznej średnicy uszczelki, a tym samym otoczenia.

Chropowatość i Wykończenie Powierzchni

Aby uszczelka prawidłowo uszczelniła, powierzchnia uszczelniająca kołnierza oraz powierzchnia uszczelniająca kołnierza towarzyszącego muszą mieć odpowiednie powierzchnie. Odpowiednie powierzchnie są określone przez ich wartość chropowatości.

Wartość chropowatości powierzchni czołowej kołnierza definiuje jej wykończenie powierzchni.

Wykończenie powierzchni jest ważne, ponieważ powinno nie tylko pomagać w tworzeniu dobrego uszczelnienia, ale także pomagać w utrzymaniu uszczelnienia. Robi to poprzez tworzenie tarcia między uszczelką a powierzchniami uszczelniającymi, co w konsekwencji pomaga uszczelce utrzymać swoją prawidłową pozycję uszczelniającą.

‘Wykończenie zimnowodne’ to bardzo gładkie wykończenie powierzchni (wydaje się mieć niemal lustrzane właściwości). Powierzchnie wykończone zimnowodnie nie są zazwyczaj przeznaczone do łączenia z uszczelkami, łączą się bezpośrednio z inną powierzchnią wykończoną zimnowodnie; ten rodzaj powierzchni jest drogi i łatwo ulega uszkodzeniom.

Średnia Chropowatość (Ra)

Chropowatość powierzchni czołowej kołnierza jest mierzona za pomocą Średniej Chropowatości (Ra). Jednostki Ra to mikrocal (µin) lub mikrometry (µm). Chropowatość jest obliczana za pomocą Średniej Wysokości Chropowatości Arytmetycznej (AARH) lub obliczeń RMS (Root Mean Square). Zarówno AARH, jak i RMS dają z grubsza ten sam wynik, a oba terminy są często używane zamiennie.

Odpowiednie Wartości Chropowatości

Normy przemysłowe określają odpowiednie wartości chropowatości, poniższe dane pochodzą z normy ASME B16.5:

|

Rodzaje Powierzchni |

Maksymalna Wartość Chropowatości |

|

Kołnierze z pierścieniem uszczelniającym (i twarde uszczelki) |

63 µin AARH (1,6 µm AARH) |

|

Uszczelki spiralne. |

125 do 250 µin AARH (3,2 do 6,3 µm AARH) |

|

Miękkie uszczelki. |

250 do 500 µin AARH (6,3 do 12,6 µm AARH) |

|

Język i rowek oraz małe męskie i żeńskie |

125 µ.in. lub 3.2 µ.m AARH |

Tabela Powszechnych Uszczelek i Akceptowalnych Wartości Chropowatości

Zauważ, że odpowiednia wartość chropowatości powierzchni kołnierza zwiększa się wraz z zmiękczeniem materiału uszczelki. Można zatem wywnioskować, że miękka uszczelka może skuteczniej uszczelniać na szorstkiej powierzchni niż twarda uszczelka. Jest to logiczne, ponieważ twardsze uszczelki wymagają więcej energii ściskającej, aby się odkształcić i uszczelnić, niż miękkie uszczelki.

Wartości chropowatości są zazwyczaj wskazywane na kołnierzu, np. skrócona wartość chropowatości może być wskazana jako ‘125-250 AARH’ lub ‘3,2 do 6,3 AARH’.

Typy, Powierzchnie i Powierzchnie Kołnierzy - Wyjaśnione!

Ten film jest częścią naszego Kursu Wideo o Podstawach Kołnierzy

Dodatkowe Zasoby

http://www.wermac.org/flanges/flanges_raised-face_flat-face_ring-type-joint.html

https://www.kamleshmetal.com/flanges-faces-types.html

https://www.theprocesspiping.com/introduction-to-flanges