Was ist eine Flanschoberfläche?

Die Flanschoberfläche ist der Bereich, in dem das Dichtungselement (Dichtung) installiert wird. Die gängigsten Flanschoberflächendesigns sind glatt und geriffelt. Flache Flanschoberflächen (FF) und erhöhte Flanschoberflächen (RF) erfordern Riffelungen, wenn sie nach Industriestandards gefertigt werden.

Glatt oder geriffelt

Flanschoberflächen können als glatt (auch 'flach' oder 'einfach' genannt) oder geriffelt klassifiziert werden. Glatte Oberflächen erscheinen optisch 'glatt' und haben keine sichtbaren Werkzeugmarkierungen. Geriffelte Oberflächen weisen Werkzeugmarkierungen auf der Flanschoberfläche auf.

Flanschoberflächen

Unabhängig davon, welche Flanschoberfläche verwendet wird, muss die Flanschmontage verbunden und angezogen werden, um das erforderliche Drehmoment zu erreichen und korrekt abzudichten.

Hochtemperatur- und Hochdruck-Systemflansche verwenden eine geriffelte Dichtfläche oder eine Metall-Dichtung. Niedertemperatur- und Niederdruck-Systemflansche können eine glatte Flanschoberfläche und weiche Dichtungen verwenden.

Gefällt Ihnen dieser Artikel bisher? Dann schauen Sie sich unbedingt unseren Video-Kurs zu Flanschgrundlagen an. Der Kurs enthält über fünf Stunden Videoinhalte, ein 52-seitiges, farbig illustriertes Handbuch (dieser Artikel ist ein Auszug aus dem Handbuch), ein Quiz und Sie erhalten ein Zertifikat nach Abschluss des Kurses. Viel Spaß!

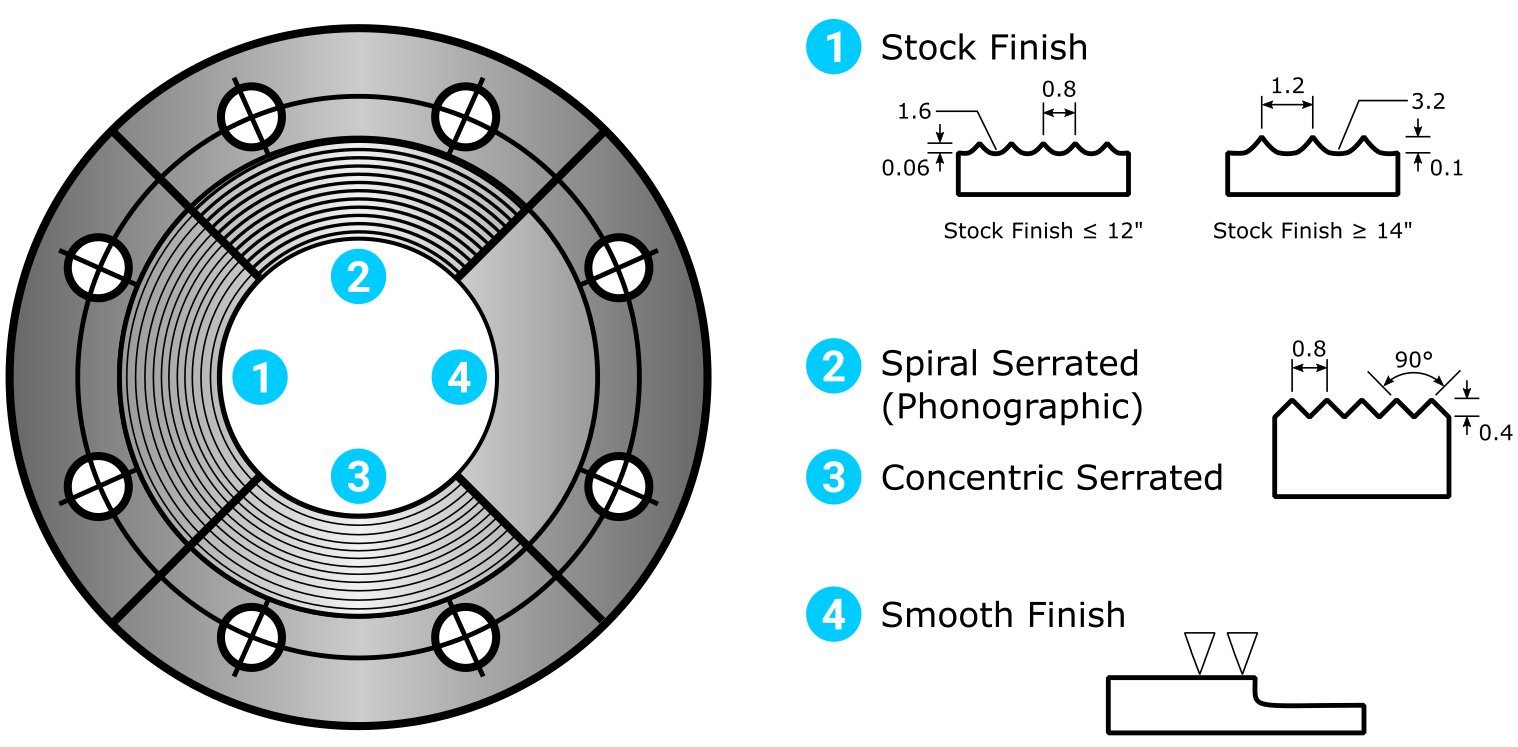

Oberflächenfinish

Das 'Finish' einer Flanschoberfläche repräsentiert die endgültigen Eigenschaften der Dichtfläche eines Flansches. Eine Flanschoberfläche kann glatt oder geriffelt sein, aber zusätzliche Bearbeitungsschritte können unternommen werden, um das genaue Finish jeder Oberflächenart weiter zu definieren. Zum Beispiel kann eine Flanschoberfläche glatt sein, aber wie glatt? Eine geriffelte Flanschoberfläche hat Riffelungen, aber was ist die Tiefe, Anzahl und Geometrie dieser Riffelungen? Diese Eigenschaften und der akzeptable Rauheitswert bestimmen das Finish einer Flanschoberfläche.

Glattes Flanschoberflächen-Finish

Glatte Flanschoberflächen erscheinen flach und ohne Merkmale, wenn sie visuell inspiziert werden. Bei Flachflanschen erstreckt sich die glatte Flanschoberfläche über die gesamte Flanschfläche. Die Glätte der Oberfläche hängt von der Menge der Bearbeitung ab, die die Flanschoberfläche erhalten hat. Metallische/harte Dichtungen müssen mit glatten Oberflächen verbunden werden, andernfalls wird es schwierig, eine Abdichtung zu erreichen.

Entgegen der landläufigen Meinung bedeutet eine glattere Oberfläche nicht unbedingt eine einfachere und zuverlässigere Abdichtung. Die Dichtungsintegrität wird von vielen Faktoren bestimmt, einschließlich -aber nicht beschränkt auf-:

- Dichtungsmaterial.

- Dichtungsdesign.

- Flanschmaterial.

- Betriebsbedingungen (Temperatur, Druck usw.).

- Befolgung des korrekten Verschraubungsverfahrens.

Geriffelte Flanschoberflächen

Geriffelte Flanschoberflächen bestehen aus konzentrischen kreisförmigen Rillen oder einer kontinuierlichen Spiralrille (auch als 'phonographisch' bekannt), die auf die Dichtfläche des Flansches bearbeitet werden. Geriffelte Flanschoberflächen verwenden nichtmetallische (weiche) und halbmetallische Dichtungen.

Das Bild unten zeigt die zwei Riffelungsarten. Die Spiralriffelung im Bild ist übertrieben dargestellt, da es manchmal schwierig ist, die Spiralform auf einem echten Flansch zu erkennen, aufgrund der Nähe der Riffelungen.

Konzentrische (links) und Spiralriffelungen (rechts)

Die Tiefe jeder Rille, Anzahl der Rillen pro Zentimeter (oder Rillen pro Zoll) und die Oberflächen-rauheit werden durch veröffentlichte Standards definiert. Zum Beispiel spezifiziert der ASME B16.5-Standard Riffelungen von 1/64 Zoll (0,4 mm) Tiefe mit 32 Riffelungen pro Zoll (12,5 Riffelungen pro Zentimeter) für spiralgeriffelte und konzentrisch geriffelte Flanschoberflächen.

Riffelungen bieten mehr Widerstand beim Verbinden mit Dichtungen, was letztendlich zu einer geringeren Wahrscheinlichkeit von Leckagen führt, da die Wahrscheinlichkeit einer Verschiebung der Dichtung (Entdichtung) reduziert wird; dies gilt auch, wenn weniger Druck (Schraubendrehmoment) angewendet wird.

Die Anzahl der Riffelungen und die Tiefe der Riffelungen bestimmen, wie viel Druckkraft erforderlich ist, um eine Abdichtung zu erreichen. Eine große Anzahl flacher Riffelungen würde effektiv eine Flanschoberfläche ergeben, die einer glatten Flanschoberfläche ähnelt. Weniger Riffelungen mit tieferen Rillen haben den gegenteiligen Effekt.

Flache und erhöhte Flansche erfordern normalerweise Riffelungen, um einem bestimmten Standard zu entsprechen, aber die Anwendung von Standards ist industrie- und anwendungsabhängig. Einige Industrien verwenden keine Standards, weil das Ergebnis eines Flanschversagens von geringem monetären Interesse ist oder ein Flanschversagen wenig/keine Gesundheits- und Sicherheitsbedenken aufwirft. Diese Industrien betreiben typischerweise niedrige Durchfluss-, niedrige Druck- und niedrige Temperatur-Systeme, die keine schädlichen Stoffe (giftig, ätzend usw.) transportieren.

Konzentrische kreisförmige Rillenflansche

Konzentrische kreisförmige Rillen Oberflächen sind durch kreisförmige Riffelungen gekennzeichnet, die sich im Durchmesser vergrößern, während sie sich vom Innendurchmesser des Flansches zum Außendurchmesser bewegen. Riffelungen werden mit einem Schneidwerkzeug mit einer 90 Grad V-förmigen Werkzeugspitze und einer Schnitttiefe von 0,4 mm in die Oberfläche geschnitten; das Schneidwerkzeug verleiht der Riffelung ihre Geometrie.

.png)

Riffelungsgeometrie, Tiefe und Länge

Spiralrillenflansche

Spiralrillenoberflächen können weiter als 'Lagerfinish' oder 'spiralgeriffelt' klassifiziert werden, aber der Unterschied zwischen den beiden liegt nur in der Riffelungsgeometrie. Spiralgeriffelte Flansche haben 90 Grad V-förmige Geometrie-Riffelungen. Lagerfinish-Flansche haben eine viel flachere Riffelungsgeometrie, da die Riffelungen mit einem rundnasigen Schneidwerkzeug hergestellt werden.

Der heute am häufigsten verwendete Flanschoberflächentyp ist der Lagerfinish-Typ aufgrund seiner einfachen Herstellung und Eignung für eine Vielzahl von Anwendungen.

Spiralrillen Riffelungen werden nicht verwendet in Systemen, die niedrigviskose (niedrigdichte) Flüssigkeiten transportieren, da die Wahrscheinlichkeit von Leckagen hoch ist. Das Risiko von Leckagen ist hoch, weil der Dichtungsfluss bis zum Grund/Trog der Riffelung reichen muss, andernfalls kann eine Flüssigkeit durch den Spiralweg austreten, bis sie den Außendurchmesser der Dichtung erreicht und somit die Umgebung.

Rauheit und Oberflächenfinish

Damit eine Dichtung korrekt abdichtet, müssen die verbindende Flansch-Dichtfläche und die Gegenflansch-Dichtfläche geeignete Oberflächen haben. Geeignete Oberflächen werden durch ihren Rauheitswert definiert.

Der Rauheitswert einer Flanschoberfläche definiert ihr Oberflächenfinish.

Das Oberflächenfinish ist wichtig, da es nicht nur bei der Erstellung einer guten Abdichtung helfen sollte, sondern auch bei der Aufrechterhaltung der Abdichtung unterstützen sollte. Dies geschieht durch die Erzeugung von Reibung zwischen der Dichtung und den Dichtflächen, was der Dichtung hilft, ihre korrekte Dichtposition zu halten.

Ein 'Kaltwasserfinish' ist ein sehr glattes Oberflächenfinish (erscheint fast spiegelähnlich). Kaltwasseroberflächen sind normalerweise nicht dazu gedacht, mit Dichtungen verbunden zu werden, sie verbinden sich direkt mit einer anderen kaltwasserbehandelten Oberfläche; diese Art von Oberfläche ist teuer und leicht beschädigbar.

Rauheitsdurchschnitt (Ra)

Die Rauheit einer Flanschoberfläche wird durch den Rauheitsdurchschnitt (Ra) gemessen. Einheiten von Ra sind Mikrozoll (µin) oder Mikrometer (µm). Rauheit wird mit der Arithmetischen Durchschnittsrauheitshöhe (AARH) oder Root Mean Square (rms) Berechnungen berechnet. Sowohl AARH als auch rms ergeben ungefähr dasselbe Ergebnis, und die beiden Begriffe werden oft austauschbar verwendet.

Geeignete Rauheitswerte

Industriestandards geben geeignete Rauheitswerte vor, das Folgende ist aus dem ASME B16.5-Standard entnommen:

|

Oberflächentypen |

Maximaler Rauheitswert |

|

Ringverbindungsflansche (und harte Dichtungen) |

63 µin AARH (1,6 µm AARH) |

|

Spiralgewickelte Dichtungen. |

125 bis 250 µin AARH (3,2 bis 6,3 µm AARH) |

|

Weiche Dichtungen. |

250 bis 500 µin AARH (6,3 bis 12,6 µm AARH) |

|

Zungen- und Nutflansche sowie kleine männliche und weibliche |

125 µ.in. oder 3.2 µ.m AARH |

Tabelle der gebräuchlichen Dichtungen und akzeptablen Rauheitswerte

Beachten Sie, dass der geeignete Rauheitswert der Flanschoberfläche zunimmt, wenn das Dichtungsmaterial weicher wird. Daraus kann abgeleitet werden, dass eine weichere Dichtung auf einer rauen Oberfläche effektiver abdichten kann als eine harte Dichtung. Dies ist logisch, da härtere Dichtungen mehr Kompressionsenergie erfordern, um sich zu verformen und abzudichten, als weichere Dichtungen.

Rauheitswerte werden normalerweise auf dem Flansch angegeben, z.B. kann ein abgekürzter Rauheitswert als '125-250 AARH' oder '3,2 bis 6,3 AARH' angegeben werden.

Flanschtypen, -flächen und -oberflächen - erklärt!

Dieses Video ist Teil unseres Video-Kurses zu Flanschgrundlagen

Zusätzliche Ressourcen

http://www.wermac.org/flanges/flanges_raised-face_flat-face_ring-type-joint.html

https://www.kamleshmetal.com/flanges-faces-types.html

https://www.theprocesspiping.com/introduction-to-flanges