Einführung

Flansche bieten eine mechanische Möglichkeit, Rohre, Fittings (Bögen, T-Stücke usw.) und Ventile zu verbinden. Im Vergleich zu Schweißnähten sind Flansche eine nicht-permanente Verbindungsmethode, die leicht montiert und demontiert werden kann (ideal für Systeme, die Wartung erfordern). Flansche werden durch Schweißen, Schrauben oder Überlappen installiert und sind nach dem Schweißen die zweitbeliebteste Verbindungsmethode.

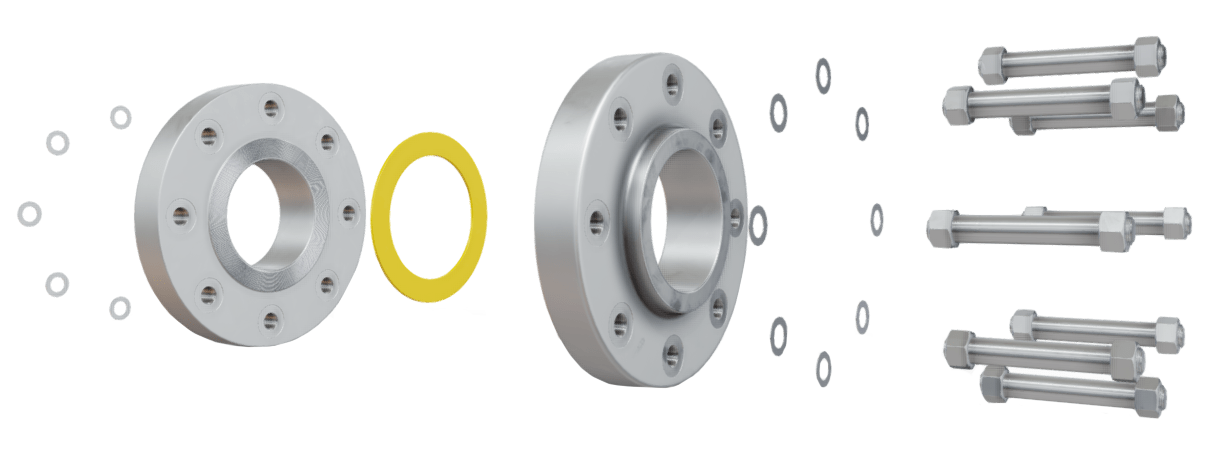

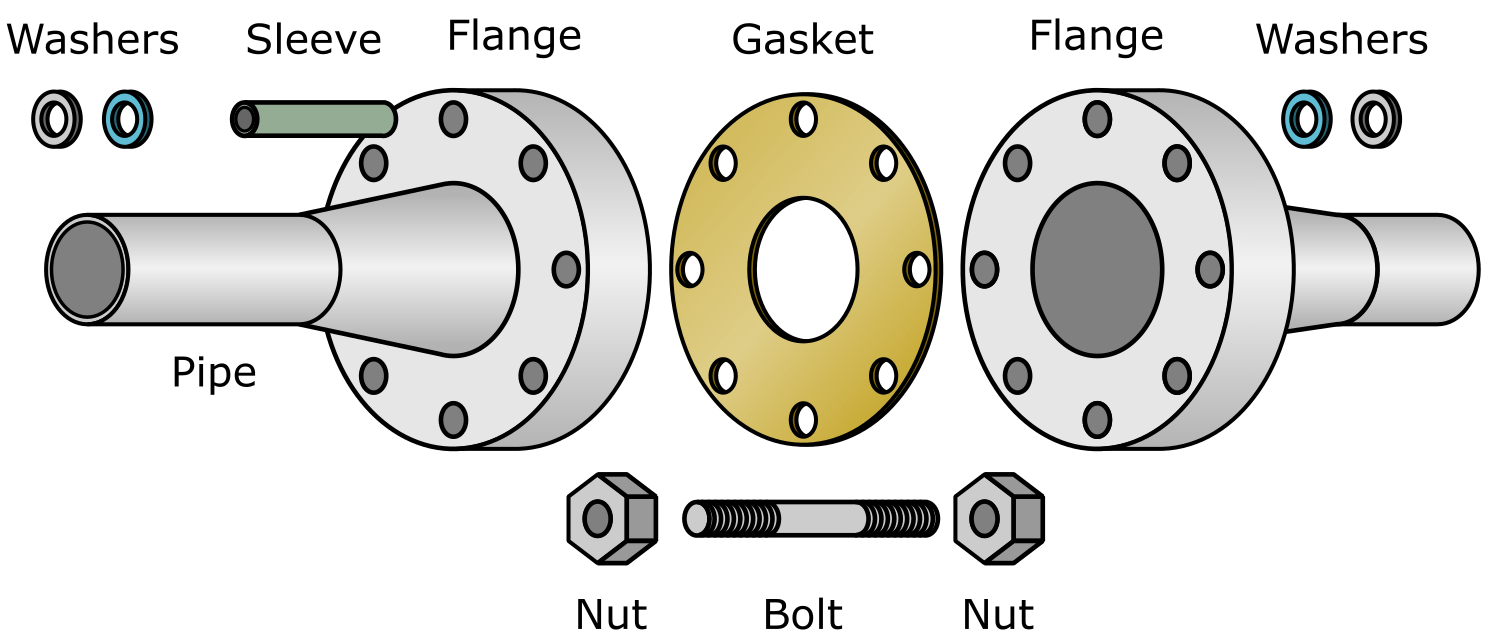

- Flansch (Blatt, Nabe).

- Dichtung (metallisch, Verbundwerkstoff oder nicht-metallisch).

- Befestigungselemente (Muttern, Schrauben oder Bolzen).

Flanschmontage

Gefällt Ihnen dieser Artikel bisher? Dann schauen Sie sich unbedingt unseren Flansch-Grundlagen Videokurs an. Der Kurs enthält über fünf Stunden Videomaterial, ein 52-seitiges, farbig illustriertes Handbuch (dieser Artikel ist ein Auszug aus dem Handbuch), ein Quiz und Sie erhalten ein Zertifikat nach Abschluss des Kurses. Viel Spaß!

Flanschterminologie

Flanschterminologie und Nomenklatur können aufgrund der ähnlichen Begriffe, Definitionen und Phrasen verwirrend sein. Um den Lernprozess zu erleichtern, sollten die Leser die folgenden Begriffe klar verstehen:

- Flanschtypen – bezieht sich auf das Flanschdesign. Beispiele für Flanschtypen sind der Schweißhals (Weld Neck), Slip-On, Socket Weld, Gewindeflansch, Blindflansch und Überlappungsflansch. Flanschtypen werden basierend auf den Temperatur- und Druckanforderungen ausgewählt und sind durch ihre Geometrie erkennbar.

- Flanschflächen – bezieht sich auf den Bereich, der zur Abdichtung des Flansches verwendet wird; normalerweise wird eine Dichtung zwischen den beiden gegenüberliegenden Flanschflächen installiert. Beispiele für Flanschflächen sind die flache, erhöhte, Ringtypverbindung (RTJ), Überlappungs-, Nut- und Feder- sowie männliche und weibliche Designs.

- Flanschoberflächen – bezieht sich auf den Zustand der Dichtfläche des Flansches. Eine Flanschoberfläche kann glatt oder geriffelt1 sein. Die Glätte einer Flanschoberfläche wird durch ihren Rauheitsdurchschnitt (Ra) oder arithmetischen Durchschnittsrauheitswert (AARH) definiert.

Alle zuvor genannten Themen werden weiter diskutiert. Es ist wichtig zu erkennen, dass es viele Aspekte gibt, die nicht nur beeinflussen, welcher Flanschtyp für eine bestimmte Anwendung gewählt wird, sondern auch welche Fläche und welche Oberfläche. Zum Beispiel:

- Bestimmte Systeme erfordern möglicherweise geschweißte Verbindungen, die leicht inspiziert werden können (dies ist nicht immer mit bestimmten Flanschtypen möglich).

- Bestimmte Flanschflächen sind möglicherweise nicht für Hochdrucksysteme geeignet, da der maximale Dichtungsdruck zu niedrig ist (flache Flächendesigns).

- Bestimmte Materialien neigen dazu, schlechte Oberflächen zu haben, die eine entsprechend raue Dichtfläche ergeben; diese rauen Oberflächen erfordern eine Dichtung, wenn eine leckdichte Abdichtung erreicht werden soll, z.B. Gusseisenflansche.

Bei der Auswahl eines Flansches wird das Material zuerst gewählt, um die Prozessanforderungen zu erfüllen, während die Temperatur- und Druckanforderungen dann basierend auf dem gewählten Material erfüllt werden.

1‘Riffelungen’ sind maschinell geschnittene Rillen in der Oberfläche einer Flanschfläche. Dichtungsmaterial fließt in die Rillen, was zu einer zuverlässigeren Abdichtung führt; die Rillen helfen auch, die Dichtung an Ort und Stelle zu halten.

Geschraubte, Gewindete und Geschweißte Verbindungen

Flansche sind eine Art von geschraubter Verbindung. Andere gängige Arten von Verbindungen sind Gewindeverbindungen und geschweißte Verbindungen.

- Eine geschraubte Verbindung erfordert einen Flansch und Befestigungselemente (Muttern, Schrauben oder Bolzen).

- Eine Gewindeverbindung erfordert ein männliches und weibliches Schraubgewinde, das männliche Gewinde wird in das weibliche Gewinde geschraubt.

- Eine geschweißte Verbindung wird mit einer Schweißnaht hergestellt (der Prozess des Schmelzens/Verschmelzens von Metall durch Anwendung von Hitze).

Geschraubte Verbindung

Die Art der verwendeten Verbindung hängt von vielen Faktoren ab, einschließlich Druck, Temperatur, Art des Prozessfluids, Betriebseigenschaften des Systems und der umgebenden Umgebung. Eine geschraubte Verbindung kann verwendet werden, wenn:

- Andere Arten von Verbindungen nicht geeignet sind, z.B. Schweißen möglicherweise nicht in Bereichen möglich ist, die ein Brand- oder Explosionsrisiko darstellen (Ex-Bereiche); dies ist hauptsächlich ein Anliegen für ein bereits in Betrieb befindliches Rohrleitungssystem, nicht für eines, das sich im Bau befindet.

- Ein Maschinenteil vom Versorgungsstrang getrennt werden muss, damit Wartung oder Austausch der Maschine erfolgen kann.

- Schnelle Montage vor Ort mit nur einfachen Handwerkzeugen erforderlich ist.

- Das Element (z.B. Tank, Rohr, Maschine), an das der Flansch angeschlossen ist, häufig gewartet werden muss; es ist schnell und einfach, einen Flansch zu demontieren und zu montieren, aber nicht eine Schweißnaht.

Einige der Hauptnachteile, die mit einer geschraubten Verbindung verbunden sind, umfassen:

- Die Isolierung einer geschraubten Verbindung (Wärmeisolierung) kostet mehr als die Isolierung einer Gewinde- oder Schweißverbindung.

- Geschraubte Verbindungen erfordern mehr physischen Raum als Gewinde- oder Schweißverbindungen.

- Jede geschraubte Verbindung stellt einen zusätzlichen Leckagepunkt dar (selbst wenn sie korrekt montiert ist).

Als allgemeine Regel sind Gewindeverbindungen nur für Anwendungen mit niedrigerem Druck und Temperatur geeignet, während geschraubte und geschweißte Verbindungen für Anwendungen mit höherem Druck und höherer Temperatur geeignet sind. Wenn eine Gewindeverbindung leckdicht sein muss und Leckage nicht toleriert werden kann, kann sie dichtgeschweißt werden. Die Dichtschweißtechnik wird nur für höhere Betriebsdruckbedingungen verwendet und ist keine ideale Lösung, da sie einen Spannungskonzentrationspunkt erzeugt, der anfällig für Ermüdungsversagen ist.

Der Vorteil von geschweißten Verbindungen besteht darin, dass die Schweißnaht mit zerstörungsfreien Prüfverfahren (NDT) nachgewiesen werden kann, z.B. Eindringprüfung, Ultraschallprüfung, Magnetpulverprüfung, hydrostatische Druckprüfung usw.; der Nachweis eines Flansches - und einer Flanschdichtung - ist schwieriger.

Flanschkonstruktion

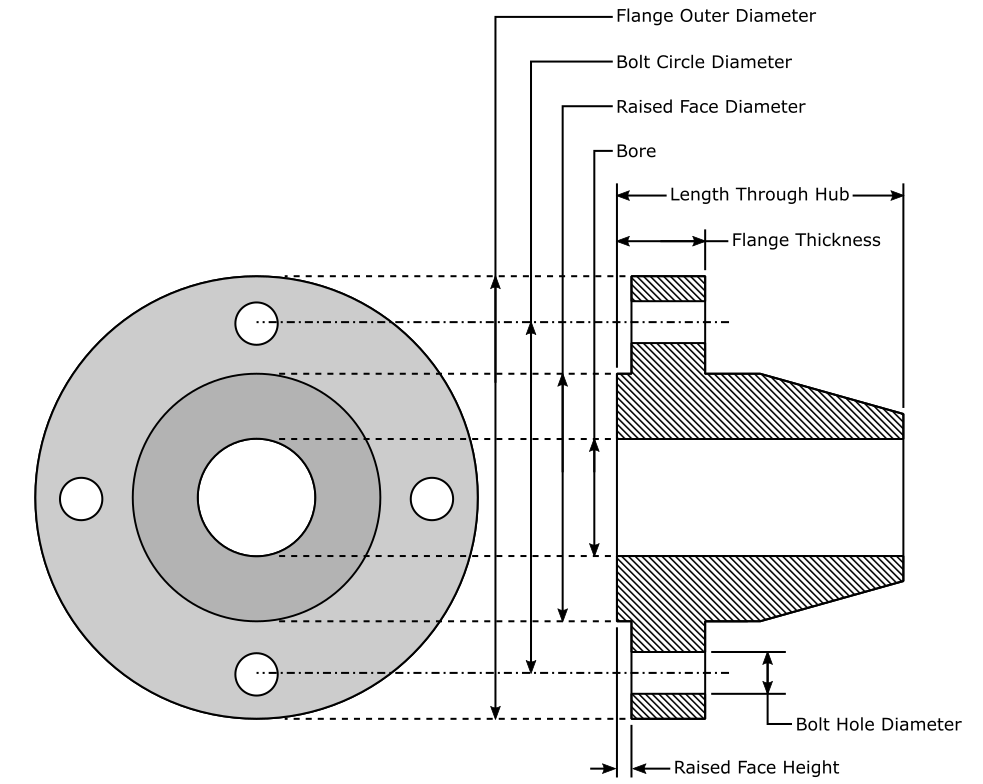

Flansche sind in zwei Hauptbereiche unterteilt, das ‘Blatt’ und die ‘Nabe’.

- Das Flanschblatt umfasst den Bereich, in dem die Schrauben durch den Flansch und die Flanschfläche dringen.

- Die Flanschnabe ist der Bereich, der das Rohr aufnimmt, das am Flansch befestigt wird.

Um sicherzustellen, dass kein Leck zwischen den 2verbindenden Flanschen auftritt, werden Dichtungen verwendet. Es ist möglich, zwei Metallflansche ohne Dichtungen zu verbinden, aber die Abdichtung ist schwierig und kann nur mit speziell entworfenen Flanschen erreicht werden.

Die Endverbindung gibt an, wie der Flansch verbunden ist mit seinem begleitenden Rohr (Gewindeverbindung oder geschweißt).

Flanschdesign

2Verbindung – bezieht sich auf das Zusammenpressen von zwei gegenüberliegenden Flanschdichtflächen.

Wie Flansche funktionieren

Ein Flansch entsteht, wenn zwei gegenüberliegende Oberflächen absichtlich zusammengepresst werden, um eine leckdichte Abdichtung zu schaffen. Um eine Abdichtung zu erhalten, muss Kraft auf jede der gegenüberliegenden Flanschflächen ausgeübt und aufrechterhalten werden. Da viele Flanschflächen Herstellungsfehler (Kratzer, Dellen, Gruben usw.) aufweisen, ist es notwendig, ein weicheres Material zwischen die beiden verbindenden Dichtflächen zu legen, um die Abdichtung zu erhalten; dieses weichere Material ist die Dichtung.

Flanschmontage

Grundlegende Flanschmathematik

Um zu verstehen, wie Flansche funktionieren, müssen wir zuerst das Konzept des Drucks verstehen. Druck wird definiert als:

Druck = Kraft / Fläche

P = F / A

Flansche dichten ab, weil Druck auf die verbindenden Dichtflächen ausgeübt wird; dieser Druck wird als ‘Dichtungsdruck’ oder ‘Abdichtungsdruck’ bezeichnet. Der ausgeübte Druck führt dazu, dass die beiden Flächen entweder:

- Eine Dichtung zwischen den beiden verbindenden Flächen zerdrücken.

- Die beiden verbindenden Flächen gegeneinander drücken.

Im Dichtungsbeispiel wird die Dichtung aufgrund des ausgeübten Drucks verformt; diese Verformung führt dazu, dass die Dichtung in alle Oberflächenunregelmäßigkeiten fließt, die auf einer der beiden Dichtflächen vorhanden sein können. Da die Oberflächenunregelmäßigkeiten durch das Dichtungsmaterial gefüllt wurden, ist ein Austreten nicht mehr möglich.

Das zweite Beispiel geht davon aus, dass keine Dichtung vorhanden ist und dass zwei Flanschflächen gegeneinander gedrückt werden. Es ist schwierig, mit dieser Methode eine leckdichte Abdichtung zu schaffen, obwohl es möglich ist, wenn die Oberflächen gut bearbeitet und sehr sauber sind. Der aufgebrachte Abdichtungsdruck muss oft erheblich sein, da die Flanschoberfläche aus Metall bestehen kann, das sich unter Druck nicht leicht verformt (material- und flanschenklassenabhängig). Metall-zu-Metall-Flanschflächenabdichtungen sind teuer und daher nicht üblich.

Um den notwendigen Abdichtungsdruck zu erzeugen, können die Variablen Kraft und Fläche angepasst werden.

- Kraft bezieht sich auf das Anzugsmoment (Schraubenlast), das auf die verbindenden Flanschflächen ausgeübt wird, wenn die Muttern einer Flanschmontage angezogen werden. Kraft (F) hängt vom Drehmoment (T), der Reibung des Drehmoments (K) und dem nominalen Schraubendurchmesser (D) ab. Die beschriebene Kraft wird als ‘Schraubenvorspannung’ oder ‘Schraubenvorlast’ oder ‘Schraubenvorspannung’ klassifiziert und wird durch die Gleichung F = T/(KD) dargestellt.

- Fläche bezieht sich auf die Größe der Dichtfläche.

Die Menge an Druck auf den Flanschdichtflächen entspricht der Menge an Kraft, die beim Anziehen der Flanschmontage ausgeübt wird. Daher ist es möglich, den Druck zu regulieren, indem die Menge an Kraft, die beim Anziehen der Schrauben während der Flanschmontage ausgeübt wird, angepasst wird.

Die Dichtfläche eines Flansches kann nicht so leicht angepasst werden wie die Kraft, die während der Montage verwendet wird. Eine größere Dichtfläche erfordert mehr Kraft, um eine bestimmte Menge an Druck zu erzeugen, im Vergleich zur Verwendung einer kleineren Dichtfläche. Das folgende Beispiel verdeutlicht diesen Punkt, jedoch ohne die Verwendung von Einheiten.

Beispiel

Eine gegebene Flanschmontage erfordert einen Druck von 10, um abzudichten. Dies kann erreicht werden, indem viel Kraft auf eine kleine Dichtfläche ausgeübt wird:

Druck = Kraft / Fläche

10 = 40 / 4

Oder es ist möglich, die Größe der Dichtfläche (Fläche) zu verringern und somit die Menge an Kraft zu reduzieren, die erforderlich ist, um die gleiche Menge an Druck zu erzeugen3:

10 = 20 / 2

Die Beziehung zwischen Druck, Kraft und Fläche kann kurz zusammengefasst werden:

Eine Verringerung der Dichtfläche führt zu einer Verringerung der erforderlichen Kraft, um eine bestimmte Menge an Druck zu erzeugen.

Eine Erhöhung der Dichtfläche führt zu einer Erhöhung der erforderlichen Kraft, um eine bestimmte Menge an Druck zu erzeugen.

Die Menge an Kraft, die auf eine Flanschmontage ausgeübt werden kann, ist begrenzt aufgrund von Problemen im Zusammenhang mit physischer Stärke (Muttern werden oft von Hand angezogen), Dichtungsversagen4 und Abstreifen5 der Flanschschraubengewinde; aber diese Probleme können überwunden werden, wenn die Größe der Dichtfläche reduziert wird. Der Typ und die Größe der verwendeten Dichtfläche werden durch relevante Rohrleitungsstandards bestimmt, sobald die Temperatur- und Druckklasse des Flansches bekannt ist.

Basierend auf dem, was in diesem Abschnitt diskutiert wurde, kann festgestellt werden, dass Flansche, die bei höheren Drücken abdichten müssen, kleinere Dichtflächen haben. Es ist möglich, dass ein Betrachter den Druck, bei dem ein System arbeitet, durch visuelle Inspektion der Flanschdichtflächen errät, z.B. große Flanschdichtflächen deuten auf Niederdrucksysteme hin.3Standards wie ASME B16.5 und B16.47 bestimmen die Größe der erforderlichen Dichtfläche.

4Bezieht sich auf das Herausschieben der Dichtung von der Dichtfläche aufgrund von Druck; dies tritt normalerweise aufgrund von Überziehen des Flansches während der Montage auf.

5Bezieht sich auf das Entfernen der Gewinde vom Bolzen oder der Schraube; das Ergebnis ist ein kugelförmiges Stück ohne Schraubengewinde.

Flanschdefinierende Faktoren

Flansche werden basierend auf bestimmten Kriterien kategorisiert, und diese Kategorien werden normalerweise durch relevante Rohrleitungsstandards und spezifikationen definiert (später besprochen). Ein Flansch wird definiert durch

- Typ – die Geometrie des Flansches als Ganzes. Schweißhals, Slip-On und Socket Weld sind Beispiele für verschiedene Flanschtypen.

- Fläche – die Dichtfläche des Flansches. Flache Fläche, erhöhte Fläche und Ringtypverbindung sind Beispiele für verschiedene Flanschflächen.

- Standards und Spezifikationen – Flansche werden hergestellt, um bestimmten Standards und Spezifikationen zu entsprechen. Standards und Spezifikationen bestimmen die Abmessungen, Geometrie, Schedule und Material eines bestimmten Flansches (um nur einige Faktoren zu nennen).

- Abmessungen – die Abmessungen eines Flansches, seiner Nabe, Fläche, seines Blattes usw. Die Abmessungen hängen von der nominalen Rohrgröße (NPS) und der Druckklasse ab, die für eine bestimmte Anwendung erforderlich sind.

- Nominale Rohrgröße (NPS) – eine dimensionslose Maßeinheit, die die Größe des Elements (Rohr, Fitting usw.) definiert, das an den Flansch angeschlossen wird.

- Druckklasse – die Druck-Temperatur-Bewertung des Flansches für ein bestimmtes Material. Trotz des Namens ‘Druckklasse’ ist dieser Faktor material- und temperaturabhängig.

- Material – das Material, aus dem der Flansch hergestellt wird, z.B. Gusseisen, Kohlenstoffstahl, Edelstahl usw.

- Schedule (SCH) – die Dicke/Schedule eines Rohrs. Der Schedule eines Rohrs ist nur für Schweißhals- und Überlappungsflansche relevant, da der Schedule dieser Flansche mit dem zugehörigen Rohr-Schedule übereinstimmen muss, an das sie angeschlossen sind. Die anderen Flanschtypen schieben sich entweder teilweise hinein, schrauben sich hinein oder dringen durch ihr zugehöriges Flansch, daher muss der Flansch-Schedule nicht mit dem Rohr-Schedule übereinstimmen. Der Schedule ist für Schwenkringflansche relevant, aber diese haben begrenzte Anwendung und werden nicht weiter diskutiert.

Alle zuvor genannten Punkte werden in logischer Reihenfolge in den kommenden Abschnitten diskutiert. Für den Moment ist es wichtig zu erkennen, dass Flansche keine einzigartigen Elemente sind. Flansche werden für einen bestimmten Zweck hergestellt, wobei viele Designfaktoren bereits berücksichtigt wurden. Sollte ein Flansch jemals versagen, kann theoretisch derselbe Flansch bestellt werden, um seinen Vorgänger zu ersetzen6; dies hat erhebliche Vorteile in der realen Welt, die später im Abschnitt Standardisierung diskutiert werden.

6Eine Ursachenanalyse (RCA) sollte bei jedem Flansch durchgeführt werden, der unerwartet versagt hat. Wenn die Ursache des Versagens nicht bestimmt wird, kann dasselbe Versagen erneut auftreten, selbst mit einem neuen Flansch.

Flanschtypen, Flächen und Oberflächen - Erklärt!

Dieses Video ist Teil unseres Piping Flange Fundamentals Videokurses

Zusätzliche Ressourcen

http://www.wermac.org/flanges/flanges_raised-face_flat-face_ring-type-joint.html