Flanschmuttern und -schrauben

Bei der Auswahl des richtigen Flansches und der Dichtung wird sorgfältig darauf geachtet, während die Auswahl der passenden Befestigungselemente oft vernachlässigt wird. Alle Komponenten einer Flanschverbindung müssen geeignet sein, um eine leckfreie Verbindung zu erreichen und aufrechtzuerhalten; Schrauben, Bolzen und Muttern sind die Befestigungselemente, die dies ermöglichen. Dieser Abschnitt behandelt Schrauben, Bolzen, Gewindebolzen, Muttern, Unterlegscheiben, Verschraubungsverfahren und deren Bedeutung in Bezug auf Flansche.

Gefällt Ihnen dieser Artikel bisher? Dann schauen Sie sich unbedingt unseren Flansch-Grundlagen-Videokurs an. Der Kurs enthält über fünf Stunden Videoinhalte, ein 52-seitiges farbig illustriertes Handbuch (dieser Artikel ist ein Auszug aus dem Handbuch), ein Quiz und Sie erhalten ein Zertifikat nach Abschluss des Kurses. Viel Spaß!

Verschraubungskriterien

Die Verschraubungskriterien für einen bestimmten Flansch werden durch den zugehörigen Standard bestimmt. Beispielsweise kann ein Flansch einer bestimmten Größe und Klasse die folgenden vordefinierten Faktoren haben:

- Anzahl der benötigten Schrauben.

- Länge der benötigten Schraube.

- Durchmesser der benötigten Schraube.

- Material der benötigten Schraube.

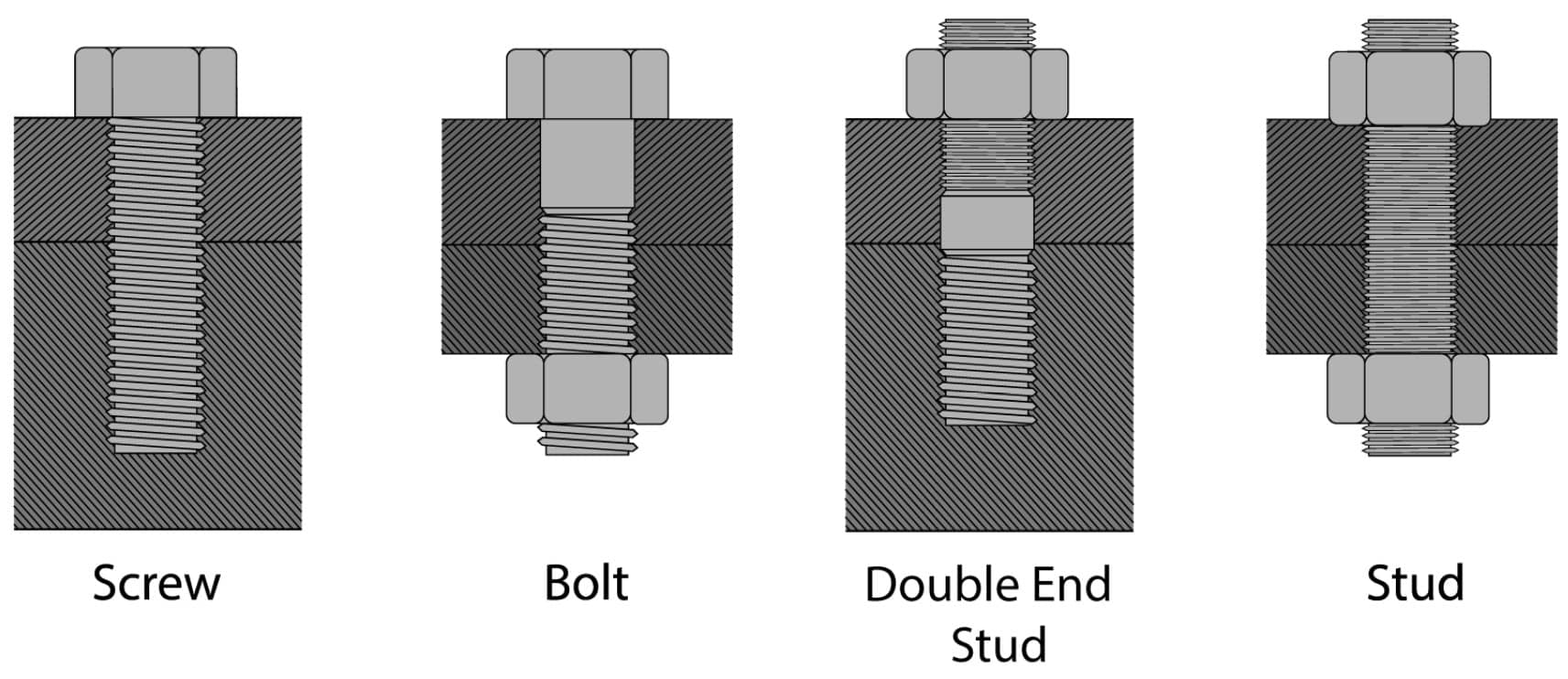

- Position der Schrauben auf der Flanschplatte.

Die Anzahl der Schrauben wird immer ein Vielfaches von 4 sein, z.B. 4, 8, 12, 16 usw. Mit zunehmender Größe und Klasse eines Flansches steigt auch die Anzahl der benötigten Schrauben und deren Durchmesser.

Schrauben

Schrauben haben einen zylindrischen Körper mit einem Gewinde an einem Ende und einem Kopf am anderen; Schrauben haben nicht konische Schaftteile. Schrauben können aus verschiedenen Materialien hergestellt werden, aber Stahl ist in der Ingenieurbranche am häufigsten. Das Gegenstück einer Schraube ist die Mutter, die ihr weibliches Befestigungselement bildet. Andere gängige Arten von Befestigungselementen sind die Gewindebolzen und Bolzentypen.

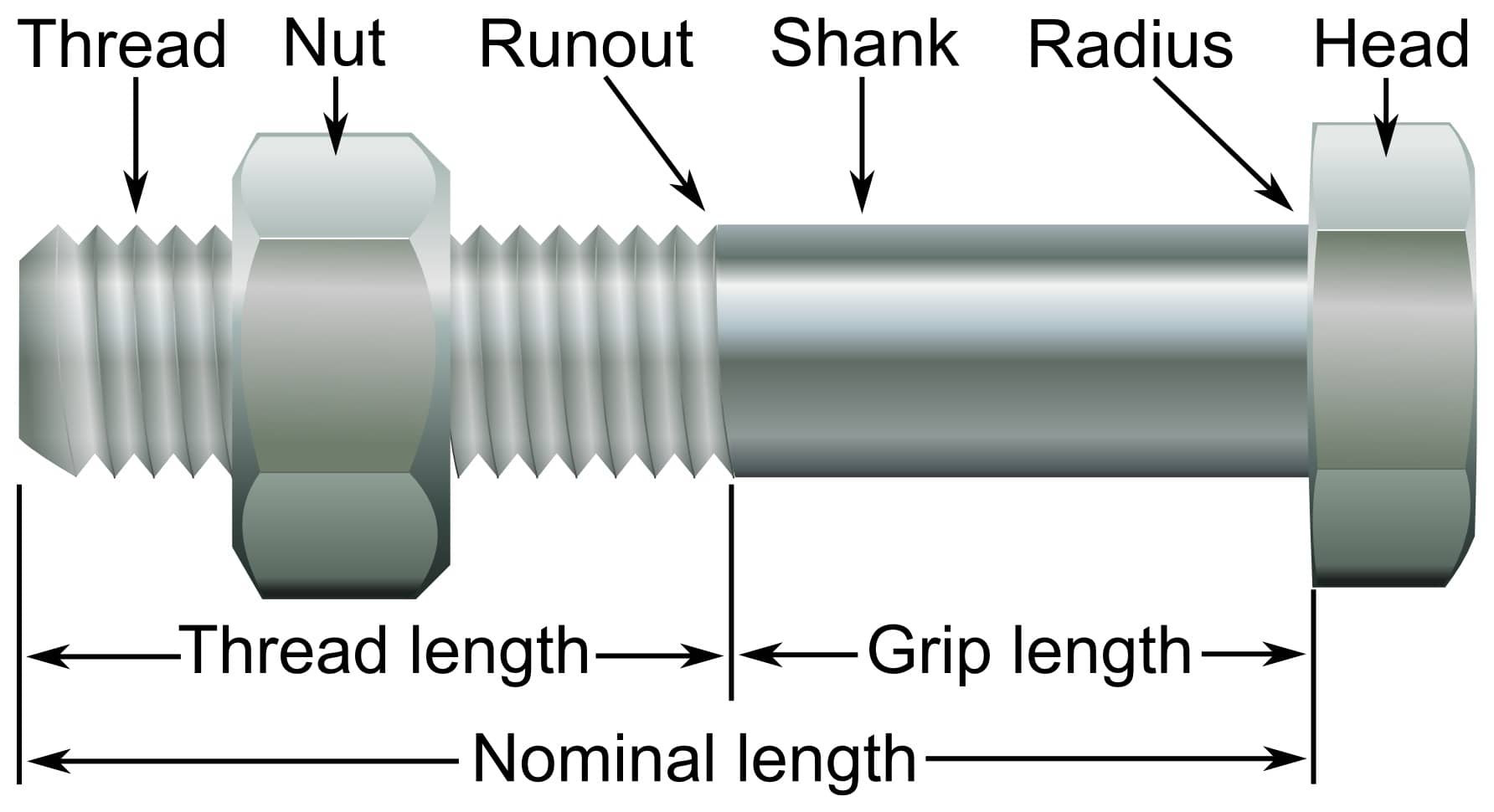

Schraubenterminologie

Schrauben mit sechseckigen Köpfen werden in der Chemie- und Öl- und Gasindustrie verwendet; sie werden als Sechskantschrauben oder 6-Punkt-Schrauben bezeichnet, aufgrund ihrer sechseckigen Form. Die Verwendung eines 6-Punkt-Schlüssels mit einer Sechskantschraube verringert die Wahrscheinlichkeit, dass die Schraube sich verformt, wenn Drehmoment angewendet wird (bekannt als ‘Runddrehen der Schraube’).

Schraubenköpfe können mehr als 6 Seiten haben, z.B. 12-Punkt-Schrauben, die es einem Schlüssel ermöglichen, den Schraubenkopf aus mehr Winkeln zu greifen; dies ist nützlich, wenn man in einem engen Bereich arbeitet, wo der Zugang zur Schraube schwierig ist. Die Erhöhung der Anzahl der Kontaktpunkte erhöht auch das Drehmoment, das ohne Runddrehen des Schraubenkopfes angewendet werden kann. 12-Punkt-Schrauben werden häufig in der Automobilindustrie verwendet, insbesondere beim Zusammenbau von Verbrennungsmotoren, wo Schrauben schwer zugänglich sind und mit hohem Drehmoment angezogen werden müssen.

Tipp – die Wahrscheinlichkeit, dass ein Schraubenkopf rundgedreht wird, steigt, je größer der Unterschied zwischen der Anzahl der Schraubenpunkte und der Anzahl der Schlüsselpunkte ist. Das Anbringen eines 12-Punkt-Schlüssels an einer 6-Punkt-Schraube verringert die Kontaktfläche zwischen Schlüssel und Schraubenkopf. Dies erhöht den Druck auf die Ecken des Schraubenkopfes (Druck = Kraft / Fläche) und damit die Wahrscheinlichkeit, dass der Schraubenkopf rundgedreht wird. Dasselbe Prinzip gilt beim Verbinden eines Schlüssels oder einer Steckdose mit einer Mutter.

6-Punkt-Steckdose und Mutter, 12-Punkt-Steckdose und 6-Punkt-Mutter, 12-Punkt-Steckdose und 12-Punkt-Mutter

Schraube

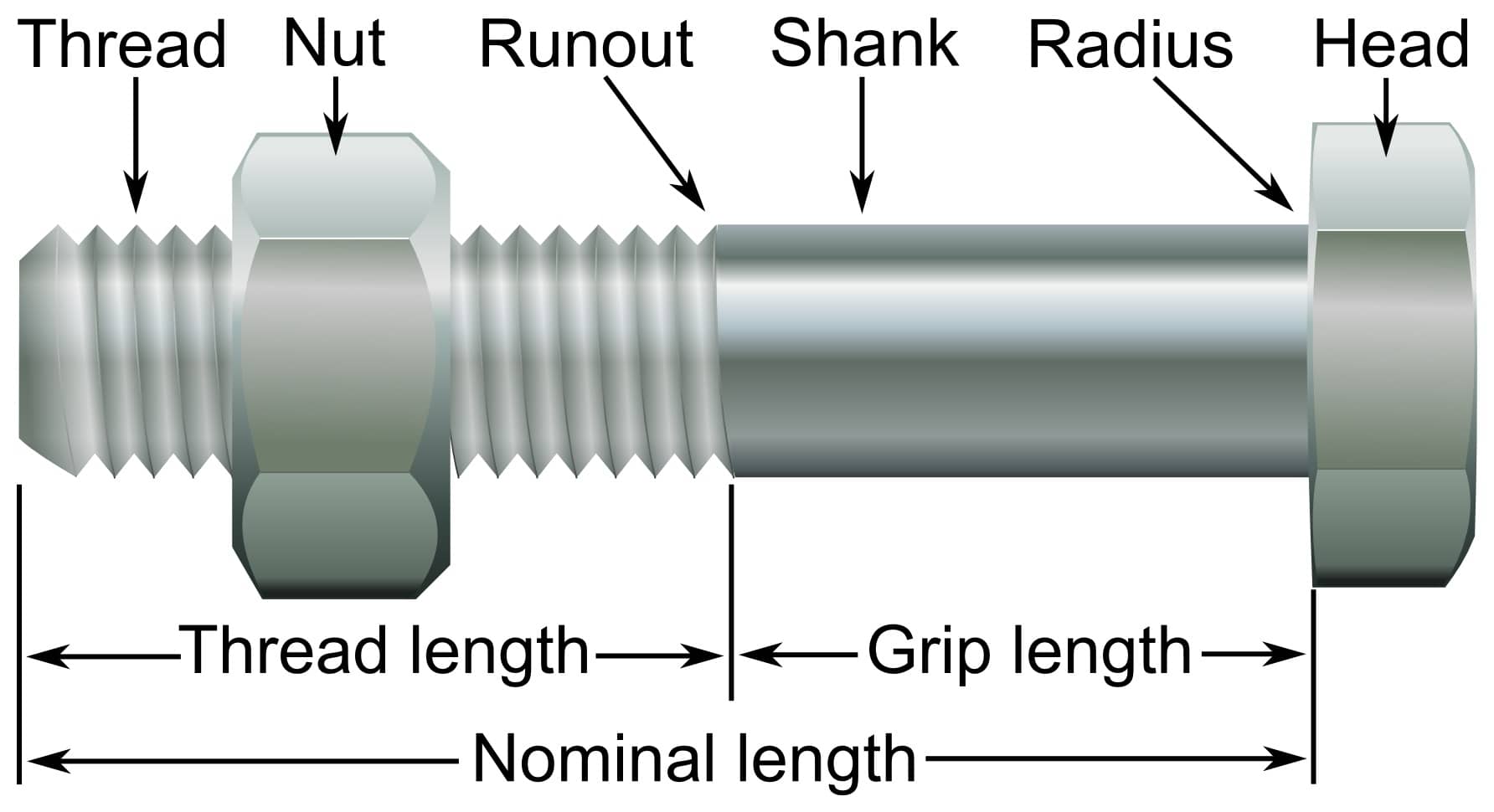

Ein Schraubentyp ist im Wesentlichen eine Schraube, aber sie hat ein Gewinde über ihre gesamte Länge; es gibt entweder keinen Schaft oder einen konischen Schaft.

Bolzen

Ein Bolzentyp hat ein oder zwei Gewinde und normalerweise einen Schaft zwischen den Gewinden. Die Gewinde eines Bolzens müssen nicht übereinstimmen, d.h. sie können unterschiedliche Geometrien haben. Bei Flanschen haben Bolzen die gleiche Gewindegeometrie an beiden Enden und zwei begleitende Muttern; das Anziehen der Muttern komprimiert die Flanschflächen zusammen, was eine Abdichtung bildet.

Schraube, Schraube und Bolzen

Muttern

Muttern sind der weibliche Teil einer Gewindeverbindung. Sechskantmuttern haben ein Gewinde durch ihre Mittelachse, sind 6-seitig und haben tragende und nicht tragende Flächen. Die nicht tragende Fläche hat eine 30° Fase und zeigt von der Flanschplatte weg. Die tragende Fläche hat keine Fase, zeigt zur Flanschplatte und sollte durch eine Unterlegscheibe von der Flanschplatte getrennt werden. Einige Muttern haben eine in ihr Design integrierte Unterlegscheibe, sodass keine zusätzliche Unterlegscheibe erforderlich ist. Materialien für Muttern werden durch zugehörige Standards bestimmt; ASTM ist ein solcher Anbieter dieser Standards.

Sechskantmutter

Tipp – das männliche Befestigungselement sollte bei vollständiger Befestigung um mehrere Gewinde durch seine zugehörige Mutter herausragen. Wenn das männliche Befestigungselement nicht vollständig durch die Mutter geht, wird es stärker belastet als vorgesehen und kann versagen. Diese schlechte Praxis bei der Befestigungsmontage ist als ‘kurzes Verschrauben’ bekannt und ist eine häufige Ausfallursache in vielen Industrieanlagen.

Unterlegscheiben

Unterlegscheiben sind scheibenförmige Gegenstände mit einem durch ihre Mittelachse gebohrten Loch; sie werden zwischen den Befestigungselementen und dem zu befestigenden Bauteil eingefügt. Es gibt drei Hauptgruppen von Unterlegscheiben, dies sind die flachen, Feder- und Sicherungstypen. Aus diesen drei Hauptgruppen entstehen viele andere Unterlegscheibenvarianten, obwohl sie normalerweise einen der folgenden Zwecke oder eine Kombination davon haben:

- Verteilung der Last des Befestigungselements - damit die Kanten eines Schraubenkopfes nicht in die Oberfläche des zu befestigenden Gegenstands einschneiden; dies ist die häufigste Verwendung von Unterlegscheiben.

- Elektrische Isolierung des Befestigungselements vom zu befestigenden Gegenstand - verhindert galvanische Korrosion.

- Erzeugung von Restspannung auf dem Befestigungselement - Zugkraft verhindert, dass sich das Befestigungselement im Laufe der Zeit löst (oft bei Maschinen verwendet, die stark vibrieren).

Unterlegscheiben können - und werden - in Kombination mit anderen Unterlegscheiben verwendet, z.B. wenn eine flache Unterlegscheibe zwischen einer Federunterlegscheibe und dem zu befestigenden Gegenstand platziert wird. Es ist auch möglich, dass eine einzelne Unterlegscheibe eine Doppelfunktion erfüllt, z.B. wenn eine flache Unterlegscheibe zur Verteilung der Last des Befestigungselements und zur elektrischen Isolierung des Befestigungselements vom zu befestigenden Gegenstand verwendet wird. Unterlegscheiben, die zur elektrischen Isolierung von Komponenten verwendet werden, werden typischerweise aus polymerbasierten Materialien hergestellt, aufgrund ihrer isolierenden Eigenschaften.

Von den drei besprochenen Hauptgruppen von Unterlegscheiben sind flache Unterlegscheiben bei weitem die häufigste Art von Unterlegscheiben.

Tipp - flache Unterlegscheiben werden auch als ‘flache’ Unterlegscheiben bezeichnet. Federunterlegscheiben werden auch als ‘Belleville’ Unterlegscheiben bezeichnet. Sicherungsunterlegscheiben werden auch als ‘Stern’ Unterlegscheiben bezeichnet.

Verschraubungsverfahren

Für Niederdruck- und Niedertemperaturanwendungen werden Flansche normalerweise von Hand mit einem Schlüssel/Schraubenschlüssel angezogen. Für höhere Drücke und Temperaturen können Drehmomentschlüssel verwendet werden. Drehmomentschlüssel ermöglichen es dem Personal, Muttern mit einem bestimmten Drehmoment anzuziehen und so einen bestimmten Dichtungsdruck zu gewährleisten; ein alternatives Werkzeug ist ein hydraulischer Spanner (für Bolzen). Unabhängig vom verwendeten Anziehwerkzeug sollten Flansche immer über Kreuz angezogen werden.

Über Kreuzes Anziehen von Flanschen stellt sicher, dass der Flansch gleichmäßig über seine Dichtflächen belastet wird. Ungleichmäßige Belastung über die Flächen kann zu einem schiefen/geneigten Flansch und/oder einer eingeklemmten Dichtung führen; eines dieser Probleme erhöht die Wahrscheinlichkeit, dass der Flansch nicht korrekt abdichtet.

Verschraubungsverfahren

Das obige Bild zeigt die Reihenfolge, in der Schrauben für drei verschiedene Flanschgrößen angezogen werden sollten; die Reihenfolge wird als ‘Verschraubungsverfahren’ bezeichnet.

Flansch mit angegebenem Verschraubungsverfahren

Ausrichtung

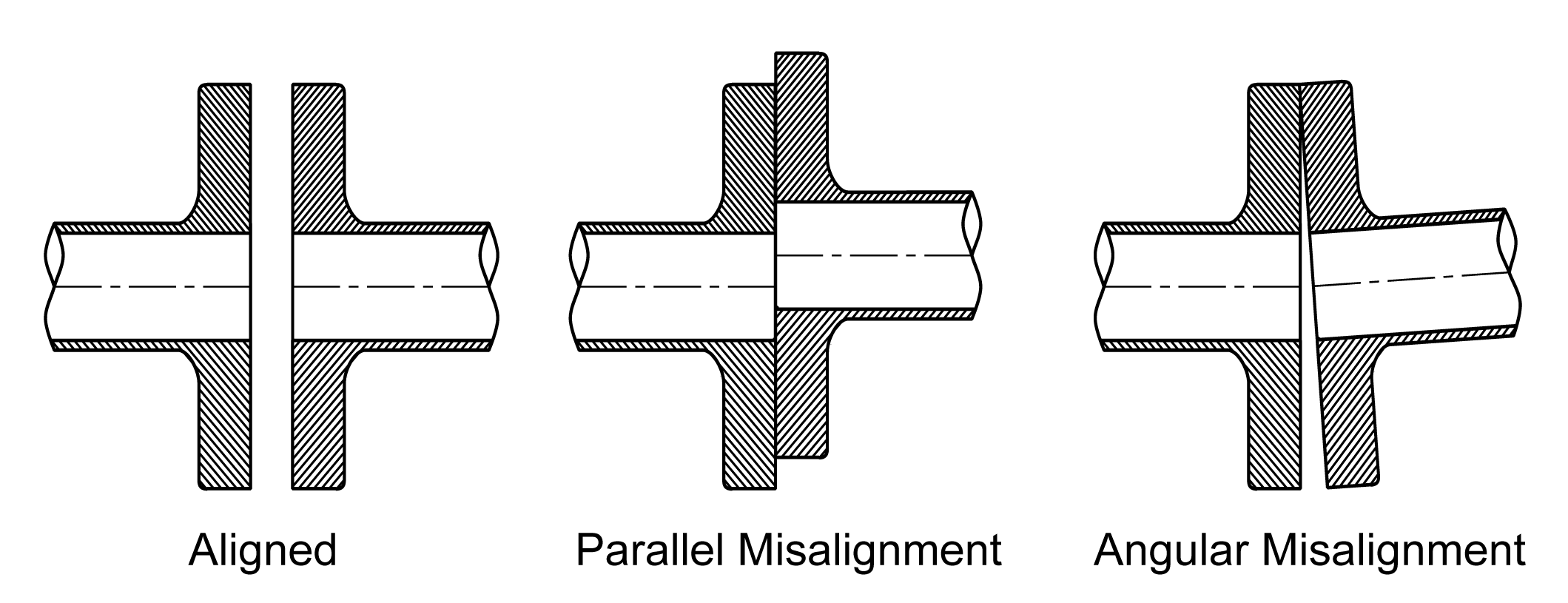

Die korrekte Ausrichtung von Flanschen während der Installation ist entscheidend, um eine zuverlässige Abdichtung zu erreichen. Eine Fehlstellung der Flansche verursacht ungleichmäßige Belastung über die Flanschflächen, was die Wahrscheinlichkeit verringert, eine Abdichtung zu erreichen und aufrechtzuerhalten. Eine Fehlstellung verursacht auch ungleichmäßige Belastung über die Flanschbefestigungselemente, was die Wahrscheinlichkeit erhöht, dass das am stärksten belastete Befestigungselement versagt.

Fehlstellungen werden als parallel oder winklig klassifiziert, abhängig von der Richtung der Fehlstellung relativ zu den Flanschplatten. Standards wie ASME PCC-1 geben Anleitungen zu Verschraubungsverfahren und den Prüfungen, die erforderlich sind, um Fehlstellungen zu vermeiden.

Flanschausrichtung und Fehlstellung

Zusätzliche Ressourcen

https://en.wikipedia.org/wiki/Flange_nut

https://en.wikipedia.org/wiki/Bolt_(fastener)

http://blog.mutualscrew.com/2015/07/07/multiple-uses-of-flange-bolts