Introduzione

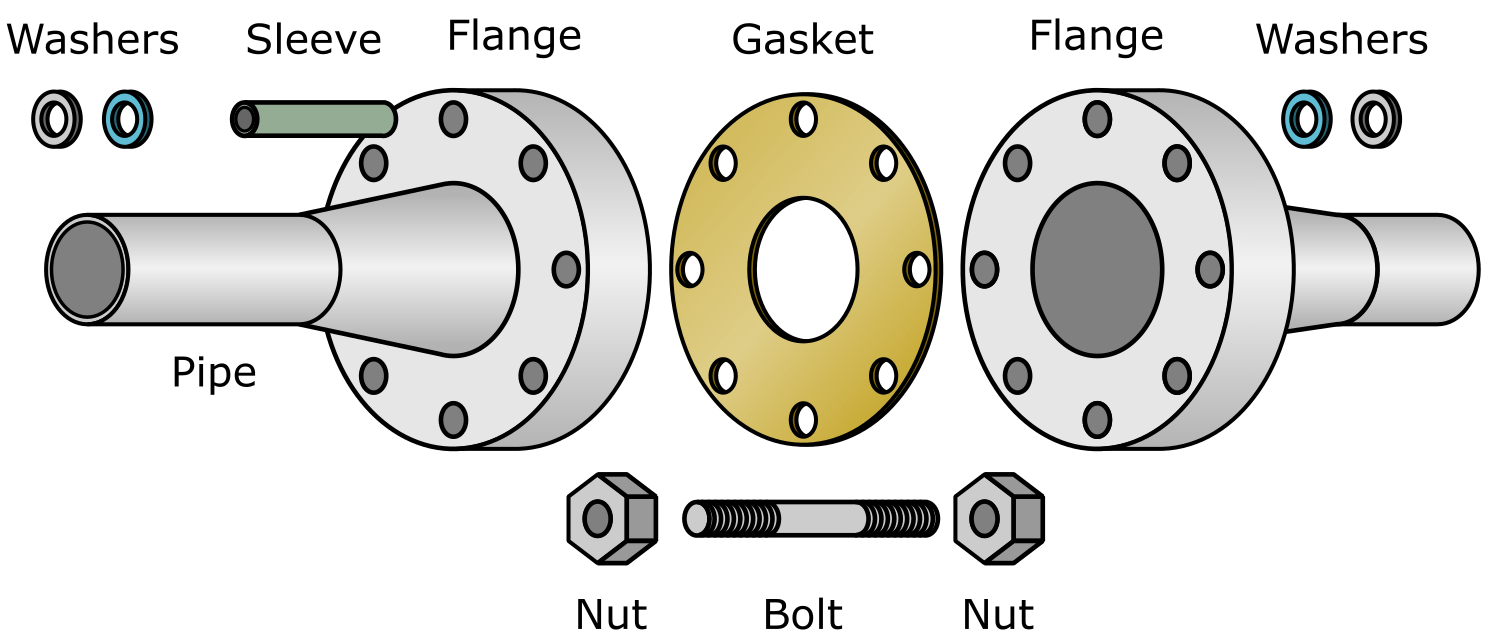

Le flange forniscono un metodo meccanico per collegare tubi, raccordi (curve, tee ecc.) e valvole. Rispetto alle saldature, le flange costituiscono un tipo di giunzione non permanente che può essere facilmente assemblata e smontata (ideale per sistemi che richiedono manutenzione). Le flange vengono installate tramite saldatura, avvitamento o giunto lap, e rappresentano il secondo metodo di giunzione più diffuso dopo la saldatura.

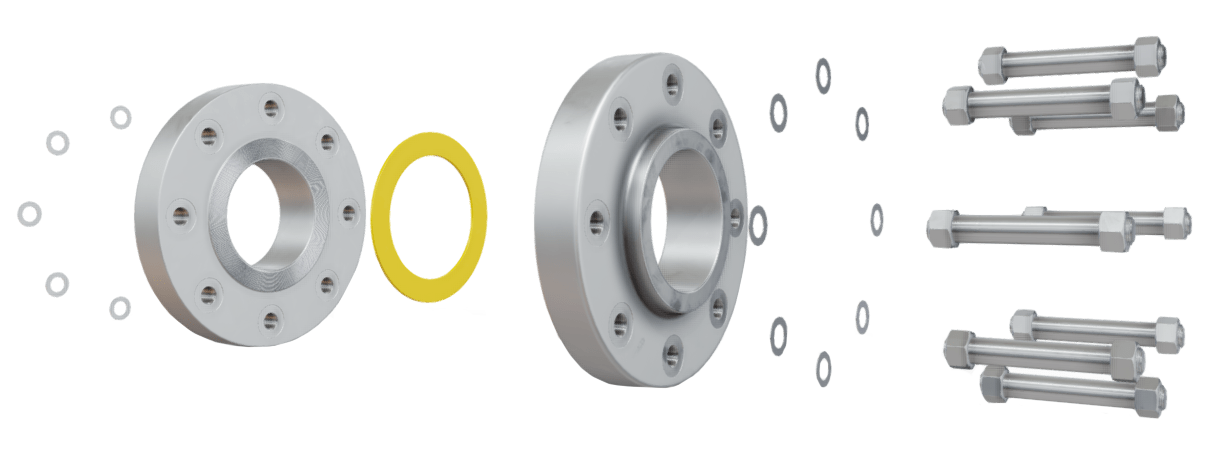

- Flangia (lama, mozzo).

- Guarnizione (metallica, composita o non metallica).

- Elementi di fissaggio (dadi, bulloni o prigionieri).

Assemblaggio Flangia

Ti sta piacendo questo articolo finora? Allora assicurati di dare un'occhiata al nostro Corso Video sui Fondamenti delle Flange. Il corso contiene oltre cinque ore di contenuti video, un manuale illustrato a colori di 52 pagine (questo articolo è un estratto del manuale), un quiz, e riceverai un certificato di completamento al termine del corso. Buona visione!

Terminologia delle Flange

La terminologia e la nomenclatura delle flange possono risultare complesse a causa dei termini, delle definizioni e delle frasi simili utilizzate. Per facilitare il processo di apprendimento, i lettori dovrebbero comprendere chiaramente i seguenti termini:

- Tipi di flange – si riferisce al design della flangia. Esempi di tipi di flange includono il collo di saldatura (weld neck), slip-on, socket weld, filettata, cieca e lap joint. I tipi di flange vengono selezionati in base ai requisiti di temperatura e pressione e sono identificabili dalla loro geometria.

- Facce delle flange – si riferisce all'area utilizzata per la sigillatura della flangia; di solito viene installata una guarnizione tra le due facce opposte della flangia. Esempi di facce delle flange includono i design piatti, rialzati, a giunto ad anello (RTJ), a giunto lap, a lingua e scanalatura, e maschio e femmina.

- Superfici delle flange – si riferisce alla condizione della superficie di sigillatura della faccia della flangia. Una superficie della faccia della flangia può essere liscia, o seghettata1. La liscezza di una superficie della faccia della flangia è definita dal suo Roughness Average (Ra) o Arithmetic Average Roughness Height (AARH).

Tutti gli argomenti sopra menzionati saranno ulteriormente discussi. È importante rendersi conto che ci sono molti aspetti che influenzano non solo quale tipo di flangia viene scelto per una particolare applicazione, ma anche quale faccia e quale superficie. Ad esempio:

- Certi sistemi possono richiedere giunzioni saldate che possono essere facilmente ispezionate (questo non è sempre possibile con certi tipi di flange).

- Certe facce delle flange potrebbero non essere adatte per sistemi ad alta pressione perché la pressione massima di sigillatura è troppo bassa (design a faccia piatta).

- Certi materiali tenderanno ad avere finiture scadenti che producono una superficie di sigillatura corrispondentemente ruvida; queste superfici ruvide richiedono una guarnizione se si vuole ottenere una tenuta ermetica, ad esempio flange in ghisa.

Quando si seleziona una flangia, il materiale viene scelto per soddisfare prima i requisiti del processo, mentre i requisiti di temperatura e pressione vengono quindi soddisfatti in base al materiale scelto.

1‘Serrature’ sono scanalature lavorate tagliate nella superficie della faccia di una flangia. Il materiale della guarnizione fluisce nelle scanalature, il che consente di ottenere una tenuta più affidabile; le scanalature aiutano anche a mantenere la guarnizione ferma.

Giunzioni Bullonate, Filettate e Saldate

Le flange sono un tipo di giunzione bullonata. Altri tipi comuni di giunzione includono giunzioni filettate e giunzioni saldate.

- Una giunzione bullonata richiede una flangia e elementi di fissaggio (dadi, bulloni o prigionieri).

- Una giunzione filettata richiede un filetto maschio e femmina, il filetto maschio si avvita nel filetto femmina.

- Una giunzione saldata viene realizzata utilizzando una saldatura (il processo di fusione/fusione del metallo applicando calore).

Giunzione Bullonata

Il tipo di giunzione utilizzato dipende da molti fattori, tra cui pressione, temperatura, tipo di fluido di processo, caratteristiche operative del sistema, e l'ambiente circostante. Una giunzione bullonata può essere utilizzata se:

- Altri tipi di giunzione non sono adatti, ad esempio la saldatura potrebbe non essere possibile in aree che presentano un rischio di incendio o esplosione (aree Ex); questo è principalmente un problema per un sistema di tubazioni già operativo, non uno in costruzione.

- Un elemento di macchinario deve essere scollegato dalla linea di servizio affinché la manutenzione o la sostituzione della macchina possa avvenire.

- È richiesta un'assemblaggio rapido sul campo utilizzando solo strumenti manuali di base.

- L'elemento (ad esempio serbatoio, tubo, macchina) a cui la flangia è collegata deve essere frequentemente mantenuto; è rapido e facile smontare e assemblare una flangia, ma non una saldatura.

Alcuni dei principali svantaggi associati a una giunzione bullonata includono:

- Isolare una giunzione bullonata (isolamento termico) costa di più rispetto a isolare una giunzione filettata o saldata.

- Le giunzioni bullonate richiedono più spazio fisico rispetto alle giunzioni filettate o saldate.

- Ogni giunzione bullonata rappresenta un punto di perdita aggiuntivo (anche se assemblata correttamente).

Come regola generale, le giunzioni filettate sono adatte solo per applicazioni a bassa pressione e temperatura, mentre le giunzioni bullonate e saldate sono adatte per applicazioni ad alta pressione e temperatura. Se una giunzione filettata deve essere ermetica e non è tollerabile alcuna perdita, può essere saldato a tenuta. La tecnica di saldatura a tenuta viene utilizzata solo per condizioni di pressione di servizio più elevate e non è una soluzione ideale perché crea un punto di concentrazione dello stress che sarà soggetto a guasti per fatica.

Il vantaggio delle giunzioni saldate è che la saldatura può essere verificata utilizzando tecniche di prova non distruttiva (NDT) ad esempio prove penetranti, prove ultrasoniche, prove con particelle magnetiche, prove di pressione idrostatica ecc.; provare una flangia -e guarnizione della flangia- è più difficile.

Costruzione delle Flange

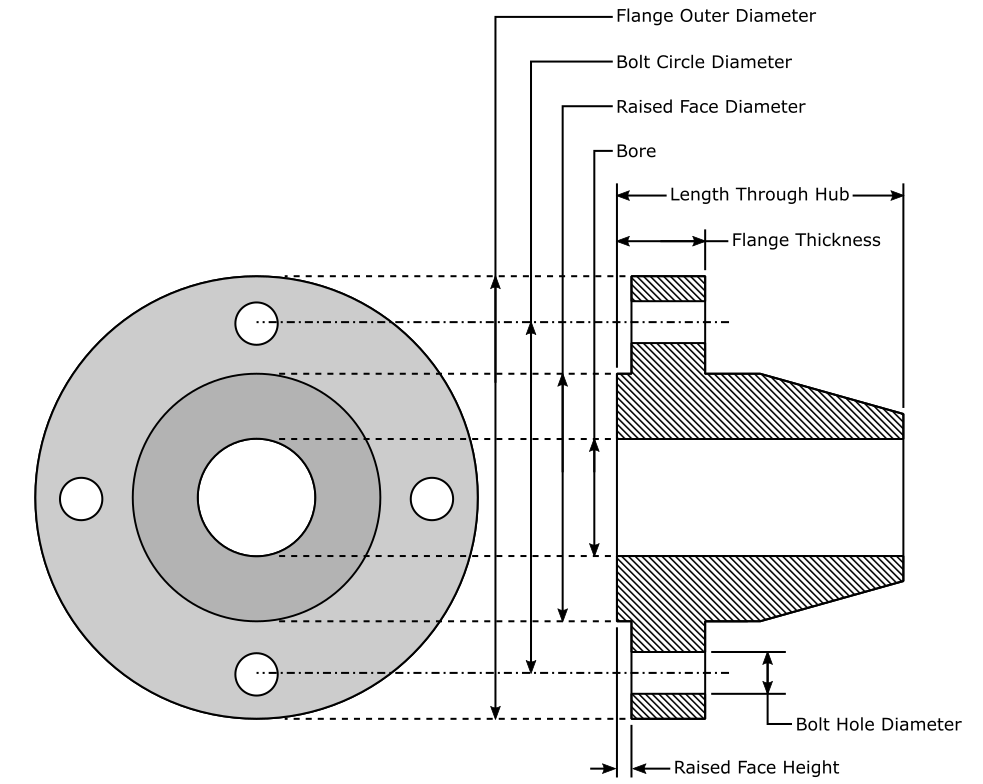

Le flange sono suddivise in due aree principali, la ‘lama’, e il ‘mozzo’.

- La lama della flangia comprende l'area in cui i bulloni penetrano attraverso la flangia e la faccia della flangia.

- Il mozzo della flangia è l'area che accoglie il tubo che si collega alla flangia.

Per garantire nessuna perdita tra le flange accoppiate2 vengono utilizzate le guarnizioni. È possibile accoppiare due flange metalliche insieme senza l'uso di guarnizioni, ma la sigillatura è difficile e può essere ottenuta solo con flange appositamente progettate.

L'attacco finale specifica come la flangia è collegata al tubo di accompagnamento (connessione filettata o saldata).

Design della Flangia

2Accoppiamento – si riferisce alla pressione insieme di due superfici di sigillatura della faccia della flangia opposte.

Come Funzionano le Flange

Una flangia viene creata quando due superfici opposte vengono intenzionalmente pressate insieme per creare una tenuta ermetica. Per ottenere una tenuta, la forza deve essere applicata e mantenuta su ciascuna delle superfici opposte della faccia della flangia. Poiché molte facce delle flange presentano imperfezioni di fabbricazione (graffi, ammaccature, cavità ecc.), è necessario mettere un materiale più morbido tra le due superfici di sigillatura accoppiate per ottenere la tenuta; questo materiale più morbido è la guarnizione.

Assemblaggio Flangia

Matematica di Base delle Flange

Per capire come funzionano le flange, dobbiamo prima comprendere il concetto di pressione. La pressione è definita come:

Pressione = Forza / Area

P = F / A

Le flange sigillano perché la pressione viene applicata alle superfici di sigillatura accoppiate; questa pressione è nota come ‘compressione della guarnizione’ o ‘pressione di sigillatura’. La pressione applicata fa sì che le due facce:

- Schiaccino una guarnizione tra le due facce accoppiate.

- Pressino le due facce accoppiate l'una contro l'altra.

Nell'esempio della guarnizione, la guarnizione viene deformata a causa della pressione applicata; questa deformazione fa sì che la guarnizione ‘fluisca’ in eventuali imperfezioni superficiali che possono essere presenti su ciascuna faccia di sigillatura. Poiché le imperfezioni superficiali sono state riempite dal materiale della guarnizione, non è più possibile alcuna perdita.

Il secondo esempio presuppone che non sia presente alcuna guarnizione e che due facce delle flange siano pressate insieme. È difficile creare una tenuta ermetica utilizzando questo metodo, anche se è possibile se le superfici sono ben lavorate e molto pulite. La pressione di sigillatura applicata sarà spesso significativa, poiché la superficie della flangia può essere realizzata in metallo, che non si deforma facilmente sotto pressione (dipendente dal materiale e dalla classe della flangia). La sigillatura della faccia della flangia metallo su metallo è costosa e quindi non comune.

Per creare la pressione di sigillatura necessaria, le variabili di forza e area possono essere regolate.

- Forza si riferisce alla coppia di serraggio (carico di bullonatura) applicata alle facce delle flange accoppiate quando i dadi su un assemblaggio di flange vengono serrati. Forza (F) dipende dalla coppia (T) applicata, attrito della coppia (K) e diametro nominale del bullone (D). La forza descritta è classificata come ‘pretensione del bullone’ o ‘precarico del bullone’, o ‘prestress del bullone’, ed è rappresentata dall'equazione F = T/(KD)

- Area si riferisce alla dimensione dell'area della faccia di sigillatura.

L'ammontare della pressione sulle facce di sigillatura della flangia corrisponde all'ammontare della forza applicata durante il serraggio dell'assemblaggio della flangia. Pertanto è possibile regolare la pressione regolando l'ammontare dello sforzo che viene esercitato durante il serraggio dei bulloni durante l'assemblaggio della flangia.

L'area di sigillatura di una flangia non può essere regolata facilmente come la forza utilizzata durante l'assemblaggio. Una faccia di sigillatura più grande richiede più forza per ottenere una certa quantità di pressione, rispetto all'utilizzo di una faccia di sigillatura più piccola. L'esempio seguente evidenzia questo punto, ma senza l'uso di unità.

Esempio

Un dato assemblaggio di flange richiede una pressione di 10 per sigillare. Questo può essere ottenuto applicando molta forza su una piccola faccia di sigillatura:

Pressione = Forza / Area

10 = 40 / 4

Oppure, è possibile ridurre la dimensione della faccia di sigillatura (area) e quindi ridurre l'ammontare della forza richiesta per creare la stessa quantità di pressione3:

10 = 20 / 2

La relazione tra pressione, forza e area, può essere brevemente riassunta:

La diminuzione dell'area della faccia di sigillatura porta a una diminuzione della forza richiesta per creare una data quantità di pressione.

L'aumento dell'area della faccia di sigillatura porta a un aumento della forza richiesta per creare una data quantità di pressione.

L'ammontare della forza che può essere applicata a un assemblaggio di flange è limitato a causa di problemi relativi alla resistenza fisica (i dadi sono spesso serrati a mano), scoppio della guarnizione4, e stripping5 dei filetti del bullone della flangia; ma questi problemi possono essere superati se la dimensione della faccia di sigillatura viene ridotta. Il tipo e la dimensione della faccia di sigillatura utilizzata saranno dettati dagli standard di tubazioni rilevanti una volta che la classe di temperatura e pressione della flangia è nota.

In base a quanto discusso in questa sezione, si può determinare che le flange richieste per sigillare a pressioni più elevate, hanno facce di sigillatura più piccole. È possibile per un osservatore indovinare la pressione a cui un sistema opera ispezionando visivamente le facce di sigillatura della flangia, ad esempio facce di sigillatura della flangia grandi indicano sistemi a bassa pressione.3Gli standard come ASME B16.5 e B16.47 determinano la dimensione della faccia di sigillatura richiesta.

4Si riferisce all'espulsione della guarnizione dalla faccia di sigillatura a causa della pressione; questo di solito si verifica a causa di un serraggio eccessivo della flangia durante l'assemblaggio.

5Si riferisce alla rimozione dei filetti dal prigioniero o dal bullone; il risultato è un pezzo sferico senza filetti.

Fattori Definenti delle Flange

Le flange sono categorizzate in base a determinati criteri, e queste categorie sono solitamente definite dagli standard e dalle specifiche delle tubazioni rilevanti (discussi più avanti). Una flangia è definita da

- Tipo – la geometria della flangia nel suo insieme. Collo di saldatura, slip-on, e socket weld, sono esempi di diversi tipi di flange.

- Faccia – l'area di sigillatura della flangia. Faccia piatta, faccia rialzata, e giunto ad anello, sono esempi di diverse facce di flange.

- Standard e Specifiche – le flange sono fabbricate per conformarsi a determinati standard e specifiche. Gli standard e le specifiche dettano le dimensioni, la geometria, il programma, e il materiale, di una data flangia (per citare alcuni fattori).

- Dimensioni – le dimensioni del mozzo, della faccia, della lama ecc. di una flangia. Le dimensioni dipendono dalla dimensione nominale del tubo (NPS) e dalla classe di pressione richiesta per una data applicazione.

- Dimensione Nominale del Tubo (NPS) – un'unità di misura senza dimensioni che definisce la dimensione dell'elemento (tubo, raccordo ecc.) che si collega alla flangia.

- Classe di Pressione – la classificazione pressione-temperatura della flangia per un dato materiale. Nonostante il nome ‘classe di pressione’, questo fattore è dipendente dal materiale e dalla temperatura.

- Materiale – il materiale da cui è fabbricata la flangia, ad esempio ghisa, acciaio al carbonio, acciaio inossidabile ecc.

- Programma (SCH) – lo spessore/programma di un tubo. Il programma di un tubo è rilevante solo per le flange a collo di saldatura e flange a giunto lap perché il programma di queste flange deve corrispondere al programma del tubo associato a cui sono collegate. Gli altri tipi di flange si inseriscono parzialmente, si avvitano o penetrano attraverso la loro flangia associata, quindi il programma della flangia non deve corrispondere al programma del tubo. Il programma è rilevante per le flange ad anello girevole, ma queste hanno un'applicazione limitata e non saranno ulteriormente discusse.

Tutti i punti sopra menzionati saranno discussi in un ordine logico nelle sezioni successive. Per ora, è importante rendersi conto che le flange non sono oggetti unici. Le flange sono fabbricate per uno scopo specifico, con molti fattori di design già considerati. Se una flangia dovesse mai fallire, la stessa flangia può -teoricamente- essere ordinata per sostituire il suo predecessore6; questo ha significativi benefici nel mondo reale, che saranno discussi più avanti nella sezione Standardizzazione.

6Un'analisi della causa principale (RCA) dovrebbe essere condotta su qualsiasi flangia che ha fallito inaspettatamente. Se la causa del fallimento non viene determinata, lo stesso fallimento potrebbe verificarsi di nuovo anche con una nuova flangia.

Tipi di Flange, Facce e Superfici - Spiegato!

Questo video fa parte del nostro Corso Video sui Fondamenti delle Flange

Corsi di Ingegneria Online Correlati

Introduzione alle Valvole (corso breve)

Come Funzionano le Valvole Pneumatiche

Introduzione alle Pompe Centrifughe

Come Funzionano le Pompe Centrifughe Multistadio

Fondamenti degli Scambiatori di Calore a Piastre

Introduzione agli Scambiatori di Calore

Come Funzionano gli Scambiatori di Calore a Piastre

Caldaie a Tubo di Fuoco Spiegate

Tamburi di Vapore delle Caldaie Spiegati

Caldaie Sub-Critiche, Supercritiche e Ultra-Supercritiche

Generatori di Vapore a Recupero di Calore Spiegati

Risorse Aggiuntive

http://www.wermac.org/flanges/flanges_raised-face_flat-face_ring-type-joint.html