Introdução

Flanges proporcionam um meio mecânico de conectar tubos, conexões (cotovelos, tees etc.) e válvulas. Em comparação com soldas, flanges são um tipo de junta não permanente que pode ser facilmente montada e desmontada (ideal para sistemas que requerem manutenção). Flanges são instalados por meio de soldagem, rosqueamento ou sobreposição, sendo o segundo método de união mais popular após a soldagem.

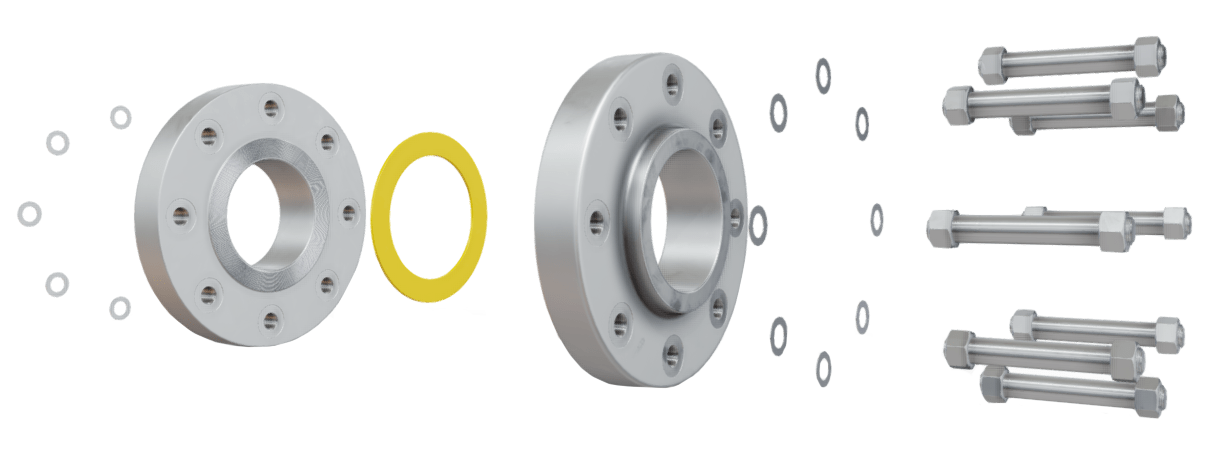

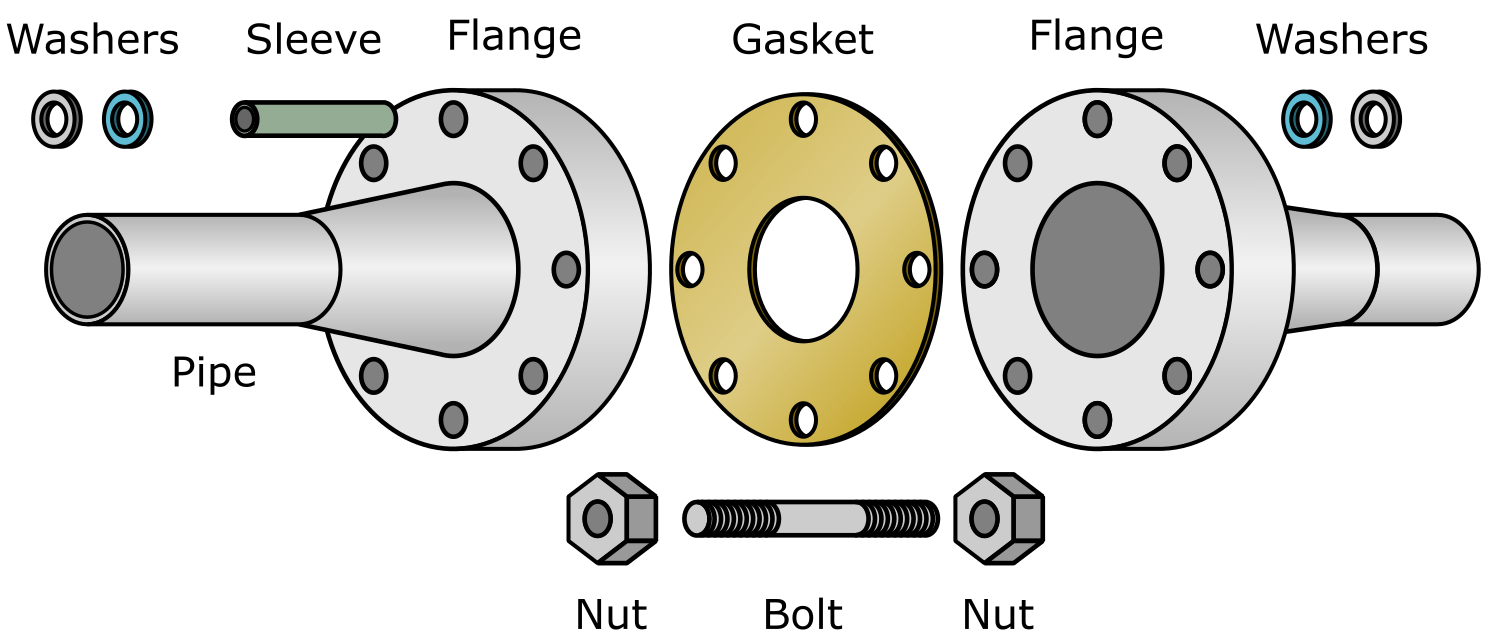

- Flange (lâmina, cubo).

- Gaxeta (metálica, composta ou não metálica).

- Fixadores (porcas, parafusos ou prisioneiros).

Montagem de Flange

Está gostando deste artigo até agora? Então não deixe de conferir nosso Curso de Vídeo sobre Fundamentos de Flanges. O curso possui mais de cinco horas de conteúdo em vídeo, um manual ilustrado em cores de 52 páginas (este artigo é um extrato do manual), um quiz, e você receberá um certificado de conclusão ao finalizar o curso. Aproveite!

Terminologia de Flanges

A terminologia e nomenclatura de flanges podem ser complexas devido aos termos, definições e frases semelhantes que são usados. Para facilitar o processo de aprendizado, os leitores devem entender claramente os seguintes termos:

- Tipos de flange – refere-se ao design do flange. Exemplos de tipos de flange incluem o pescoço de solda (pescoço de solda), sobreposto, solda de encaixe, rosqueado, cego e junta de sobreposição. Os tipos de flange são selecionados com base nos requisitos de temperatura e pressão, e são identificáveis por sua geometria.

- Faces de flange – refere-se à área usada para vedação do flange; uma gaxeta é geralmente instalada entre as duas faces opostas do flange. Exemplos de faces de flange incluem os designs plano, elevado, junta de anel (RTJ), junta de sobreposição, língua e ranhura, e macho e fêmea.

- Superfícies de flange – refere-se à condição da superfície de vedação da face do flange. Uma superfície de face de flange pode ser lisa ou serrilhada1. A suavidade de uma superfície de face de flange é definida por sua Média de Rugosidade (Ra) ou Altura Média de Rugosidade Aritmética (AARH).

Todos os tópicos mencionados anteriormente serão discutidos mais adiante. É importante perceber que há muitos aspectos que influenciam não apenas o tipo de flange escolhido para uma aplicação específica, mas também qual face e qual superfície. Por exemplo:

- Certos sistemas podem exigir juntas soldadas que possam ser facilmente inspecionadas (isso nem sempre é possível com certos tipos de flange).

- Certas faces de flange podem não ser adequadas para sistemas de alta pressão porque a pressão máxima de vedação é muito baixa (designs de face plana).

- Certos materiais tendem a ter acabamentos ruins que resultam em uma superfície de vedação correspondentemente áspera; essas superfícies ásperas requerem uma gaxeta se uma vedação estanque for desejada, por exemplo, flanges de ferro fundido.

Ao selecionar um flange, o material é escolhido para atender aos requisitos do processo primeiro, enquanto os requisitos de temperatura e pressão são então atendidos com base no material escolhido.

1‘Serrilhamento’ são ranhuras usinadas cortadas na superfície da face de um flange. O material da gaxeta flui para as ranhuras, o que resulta em uma vedação mais confiável; as ranhuras também ajudam a manter a gaxeta estacionária.

Juntas Parafusadas, Rosqueadas e Soldadas

Flanges são um tipo de junta parafusada. Outros tipos comuns de junta incluem juntas rosqueadas e juntas soldadas.

- Uma junta parafusada requer um flange e fixadores (porcas, parafusos ou prisioneiros).

- Uma junta rosqueada requer uma rosca macho e fêmea, a rosca macho é rosqueada na rosca fêmea.

- Uma junta soldada é feita usando uma solda (o processo de derreter/fundir metal aplicando calor).

Junta Parafusada

O tipo de junta usado depende de muitos fatores, incluindo pressão, temperatura, tipo de fluido de processo, características operacionais do sistema e o ambiente ao redor. Uma junta parafusada pode ser usada se:

- Outros tipos de junta não são adequados, por exemplo, a soldagem pode não ser possível em áreas que apresentam risco de incêndio ou explosão (áreas Ex); isso é principalmente uma preocupação para um sistema de tubulação já operacional, não um que está em construção.

- Um item de maquinário deve ser desconectado da linha de serviço para que a manutenção ou substituição da máquina possa ocorrer.

- Montagem rápida em campo é necessária usando apenas ferramentas manuais básicas.

- O item (por exemplo, tanque, tubo, máquina) ao qual o flange está conectado deve ser frequentemente mantido; é rápido e fácil desmontar e montar um flange, mas não uma solda.

Algumas das principais desvantagens associadas a uma junta parafusada incluem:

- Isolar uma junta parafusada (isolamento térmico) custa mais do que isolar uma junta rosqueada ou soldada.

- Juntas parafusadas requerem mais espaço físico do que juntas rosqueadas ou soldadas.

- Cada junta parafusada representa um ponto adicional de vazamento (mesmo se montada corretamente).

Como regra geral, juntas rosqueadas são adequadas apenas para aplicações de baixa pressão e temperatura, enquanto juntas parafusadas e soldadas são adequadas para aplicações de alta pressão e alta temperatura. Se uma junta rosqueada deve ser estanque, e vazamentos não podem ser tolerados, ela pode ser soldada de vedação. A técnica de soldagem de vedação é usada apenas para condições de pressão de serviço mais alta e não é uma solução ideal porque cria um ponto de concentração de tensão que será propenso a falhas por fadiga.

A vantagem das juntas soldadas é que a solda pode ser comprovada usando técnicas de teste não destrutivo (NDT), por exemplo, teste de penetrante, teste ultrassônico, teste de partículas magnéticas, teste de pressão hidrostática etc.; comprovar um flange -e gaxeta de flange- é mais difícil.

Construção de Flanges

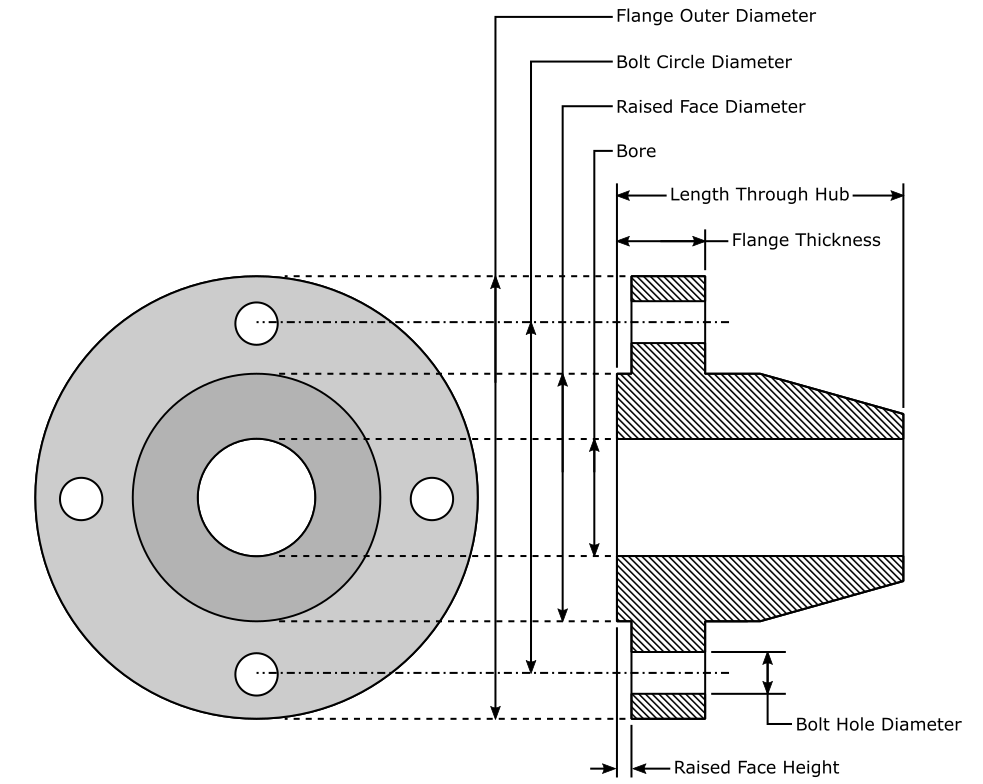

Flanges são divididos em duas áreas principais, a ‘lâmina’ e o ‘cubo’.

- A lâmina do flange abrange a área onde os parafusos penetram através do flange e da face do flange.

- O cubo do flange é a área que acomoda o tubo que se conecta ao flange.

Para garantir que não haja vazamentos entre os flanges de acoplamento2, são usadas gaxetas. É possível acoplar dois flanges metálicos juntos sem o uso de gaxetas, mas a vedação é difícil e só pode ser alcançada com flanges especialmente projetados.

A conexão final especifica como o flange é conectado ao seu tubo acompanhante (conexão rosqueada ou soldada).

Design de Flange

2Acoplamento – refere-se à pressão entre duas superfícies de vedação de face de flange opostas.

Como Funcionam os Flanges

Um flange é criado quando duas superfícies opostas são intencionalmente pressionadas juntas para criar uma vedação estanque. Para obter uma vedação, força deve ser aplicada e mantida em cada uma das faces opostas do flange. Como muitas faces de flange têm imperfeições de fabricação (riscos, amassados, buracos etc.), é necessário colocar um material mais macio entre as duas superfícies de vedação de acoplamento para obter a vedação; esse material mais macio é a gaxeta.

Montagem de Flange

Matemática Básica de Flanges

Para entender como os flanges funcionam, devemos primeiro entender o conceito de pressão. Pressão é definida como:

Pressão = Força / Área

P = F / A

Flanges vedam porque a pressão é aplicada às superfícies de vedação de acoplamento; essa pressão é conhecida como ‘compressão da gaxeta’ ou ‘pressão de vedação’. A pressão aplicada faz com que as duas faces:

- Esmaguem uma gaxeta entre as duas faces de acoplamento.

- Pressionem as duas faces de acoplamento uma contra a outra.

No exemplo da gaxeta, a gaxeta é deformada devido à pressão aplicada; essa deformação faz com que a gaxeta ‘flua’ para quaisquer imperfeições de superfície que possam estar presentes em qualquer face de vedação. Como as imperfeições de superfície foram preenchidas pelo material da gaxeta, o vazamento não é mais possível.

No segundo exemplo, assume-se que não há gaxeta presente e que duas faces de flange são pressionadas juntas. É difícil criar uma vedação estanque usando este método, embora seja possível se as superfícies forem bem usinadas e muito limpas. A pressão de vedação aplicada muitas vezes precisará ser significativa, pois a superfície do flange pode ser fabricada de metal, que não se deforma facilmente sob pressão (dependendo do material e da classe do flange). A vedação de face de flange metal com metal é cara e, portanto, não é comum.

Para criar a pressão de vedação necessária, as variáveis de força e área podem ser ajustadas.

- Força refere-se ao torque de aperto (carga de parafusamento) aplicado às faces de vedação de acoplamento quando as porcas de uma montagem de flange são apertadas. Força (F) depende do torque (T) aplicado, fricção do torque (K) e diâmetro nominal do parafuso (D). A força descrita é classificada como ‘pré-tensão do parafuso’ ou ‘pré-carga do parafuso’, ou ‘pré-esforço do parafuso’, e é representada pela equação F = T/(KD)

- Área refere-se ao tamanho da área da face de vedação.

A quantidade de pressão nas faces de vedação do flange corresponde à quantidade de força aplicada ao apertar a montagem do flange. Assim, é possível regular a pressão ajustando a quantidade de esforço que é exercido ao apertar os parafusos durante a montagem do flange.

A área de vedação de um flange não pode ser ajustada tão facilmente quanto a força usada durante a montagem. Uma face de vedação maior requer mais força para obter uma certa quantidade de pressão, em comparação com o uso de uma face de vedação menor. O exemplo abaixo destaca esse ponto, mas sem o uso de unidades.

Exemplo

Uma montagem de flange dada requer uma pressão de 10 para vedar. Isso pode ser alcançado aplicando muita força em uma pequena face de vedação:

Pressão = Força / Área

10 = 40 / 4

Ou, é possível diminuir o tamanho da face de vedação (área) e, assim, reduzir a quantidade de força necessária para criar a mesma quantidade de pressão3:

10 = 20 / 2

A relação entre pressão, força e área pode ser resumida brevemente:

Diminuir a área da face de vedação leva a uma diminuição na força necessária para criar uma determinada quantidade de pressão.

Aumentar a área da face de vedação leva a um aumento na força necessária para criar uma determinada quantidade de pressão.

A quantidade de força que pode ser aplicada a uma montagem de flange é limitada devido a problemas relacionados à resistência física (as porcas são frequentemente apertadas manualmente), explosão da gaxeta4 e desgaste5 das roscas dos parafusos de flange; mas esses problemas podem ser superados se o tamanho da face de vedação for reduzido. O tipo e tamanho da face de vedação usado será ditado pelos padrões de tubulação relevantes uma vez que a classificação de temperatura e pressão do flange seja conhecida.

Com base no que foi discutido nesta seção, pode-se determinar que flanges necessários para vedar em pressões mais altas têm faces de vedação menores. É possível para um observador adivinhar a pressão em que um sistema opera inspecionando visualmente as faces de vedação do flange, por exemplo, faces de vedação de flange grandes indicam sistemas de baixa pressão.3Padrões como ASME B16.5 e B16.47 ditam o tamanho da face de vedação necessária.

4Refere-se à expulsão da gaxeta da face de vedação devido à pressão; isso geralmente ocorre devido ao aperto excessivo do flange durante a montagem.

5Refere-se à remoção das roscas do prisioneiro ou parafuso; o resultado é uma peça esférica sem roscas.

Fatores Definidores de Flanges

Flanges são categorizados com base em certos critérios, e essas categorias são geralmente definidas por padrões e especificações de tubulação relevantes (discutidos mais adiante). Um flange é definido por

- Tipo – a geometria do flange como um todo. Pescoço de solda, sobreposto e solda de encaixe são exemplos de diferentes tipos de flange.

- Face – a área de vedação do flange. Face plana, face elevada e junta de anel são exemplos de diferentes faces de flange.

- Padrões e Especificações – flanges são fabricados para cumprir com determinados padrões e especificações. Padrões e especificações ditam as dimensões, geometria, cronograma e material de um determinado flange (para citar alguns fatores).

- Dimensões – as dimensões do cubo, face, lâmina etc. de um flange. As dimensões dependem do tamanho nominal do tubo (NPS) e da classe de pressão necessária para uma aplicação específica.

- Tamanho Nominal do Tubo (NPS) – uma unidade de medida sem dimensão que define o tamanho do item (tubo, conexão etc.) que se conecta ao flange.

- Classe de Pressão – a classificação de pressão-temperatura do flange para um determinado material. Apesar do nome ‘classe de pressão’, esse fator é dependente do material e da temperatura.

- Material – o material do qual o flange é fabricado, por exemplo, ferro fundido, aço carbono, aço inoxidável etc.

- Cronograma (SCH) – a espessura/cronograma de um tubo. O cronograma de um tubo é relevante apenas para flanges de pescoço de solda e flanges de junta de sobreposição porque o cronograma desses flanges deve corresponder ao cronograma do tubo associado ao qual estão conectados. Os outros tipos de flange ou deslizam parcialmente, rosqueiam ou penetram através do flange associado, assim o cronograma do flange não precisa corresponder ao cronograma do tubo. O cronograma é relevante para flanges de anel giratório, mas esses têm aplicação limitada e não serão discutidos mais adiante.

Todos os pontos mencionados acima serão discutidos em uma ordem lógica nas seções seguintes. Por enquanto, é importante perceber que flanges não são itens únicos. Flanges são fabricados para um propósito específico, com muitos fatores de design já considerados. Se um flange falhar, o mesmo flange pode -teoricamente- ser encomendado para substituir seu predecessor6; isso tem benefícios significativos no mundo real, que serão discutidos mais adiante na seção de Padronização.

6Uma análise de causa raiz (RCA) deve ser conduzida em qualquer flange que tenha falhado inesperadamente. Se a causa da falha não for determinada, a mesma falha pode ocorrer novamente, mesmo com um novo flange.

Tipos, Faces e Superfícies de Flanges - Explicados!

Este vídeo faz parte do nosso Curso de Vídeo sobre Fundamentos de Flanges

Recursos Adicionais

http://www.wermac.org/flanges/flanges_raised-face_flat-face_ring-type-joint.html