Introducción

La separación ciclónica es un método para separar diferentes fases líquidas (diferentes densidades de líquidos) o para separar partículas de una corriente de gas. Los separadores ciclónicos suelen ser parte de una etapa de pre-limpieza antes de que un gas o líquido sea liberado. Este artículo se centra en el separador ciclónico de gas.

Separadores Ciclónicos

¿Qué hay en un Nombre?

Un separador ciclónico tiene varios nombres coloquiales. Estos nombres incluyen ‘separador de polvo’, ‘colector de polvo’, ‘extractor de polvo’, ‘extractor ciclónico’ y ‘separador ciclónico’. Generalmente, las unidades más pequeñas se denominan ‘separadores’ o extractores de polvo, mientras que los separadores industriales a gran escala se denominan ‘separadores ciclónicos’.

Ciclón de Gas e Hidrociclón

Existen dos diseños principales de separador ciclónico, estos son el ciclón de gas y el hidrociclón.

Los ciclones de gas se utilizan para eliminar partículas arrastradas de una corriente de gas.

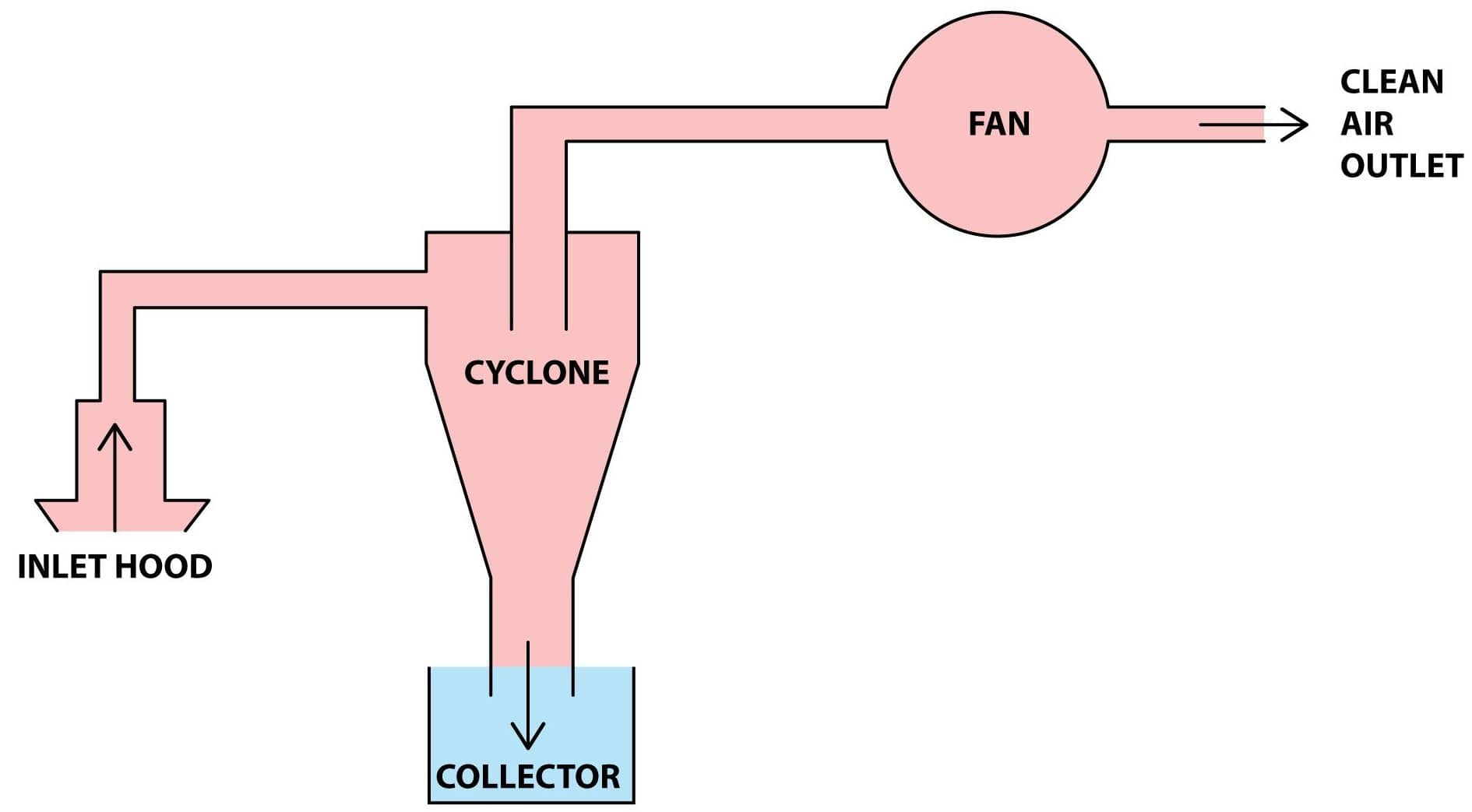

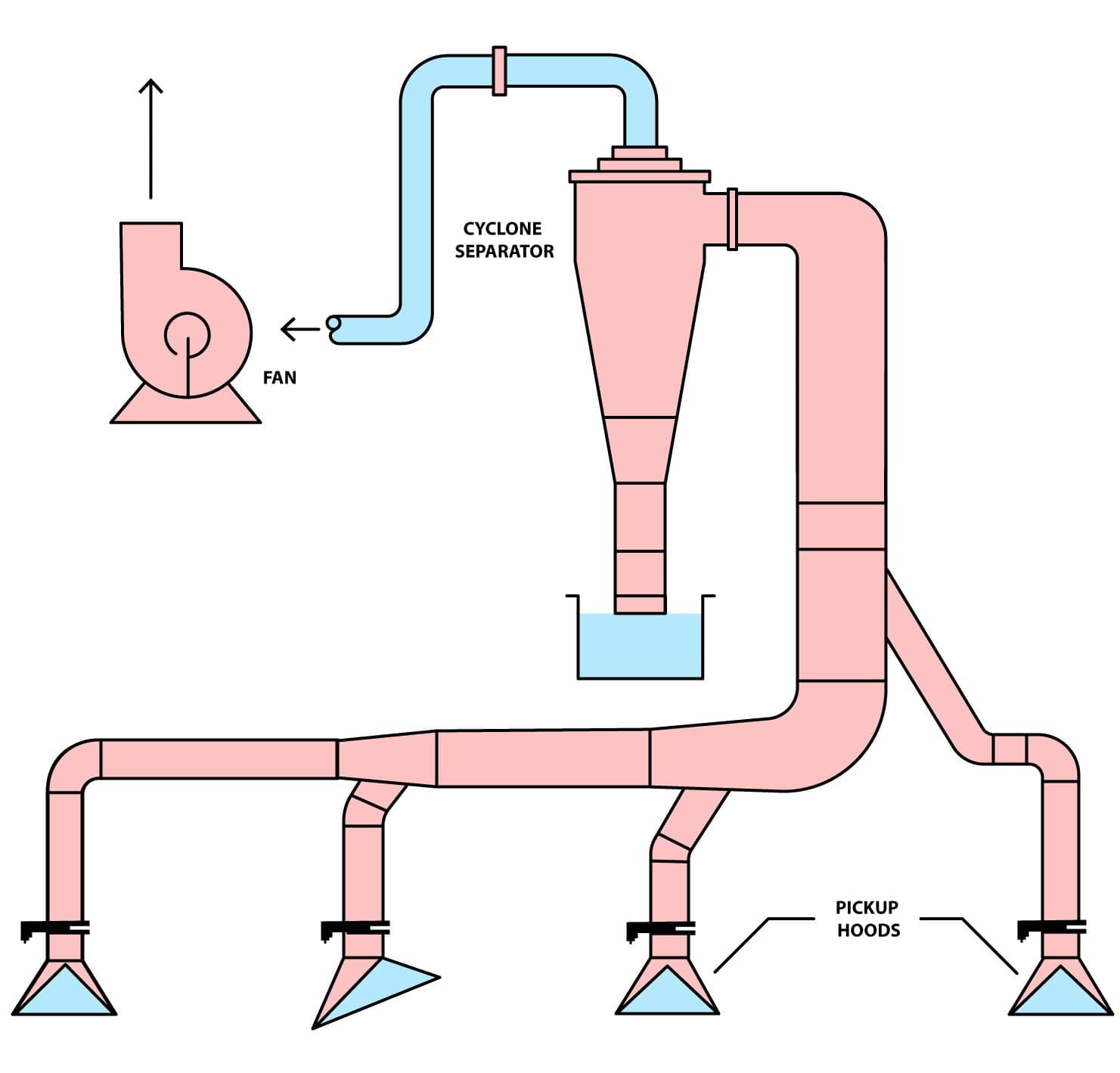

Instalación Típica de Ciclón de Gas

Los hidrociclones se utilizan para separar fluidos de diferentes densidades.

Los separadores ciclónicos pueden instalarse como unidades individuales o en múltiples, conocidos como multi-ciclones. También es posible instalar ciclones en serie o en paralelo.

Los separadores pueden instalarse con una orientación horizontal o vertical.

¿Disfrutando de este artículo? Entonces asegúrate de revisar nuestros Cursos de Video de Ingeniería. Cada curso tiene un cuestionario, un manual, y recibirás un certificado cuando termines el curso. ¡Disfruta!

Separadores Ciclónicos de Gas

Los separadores ciclónicos de gas se agrupan en dos categorías principales, flujo inverso y flujo axial.

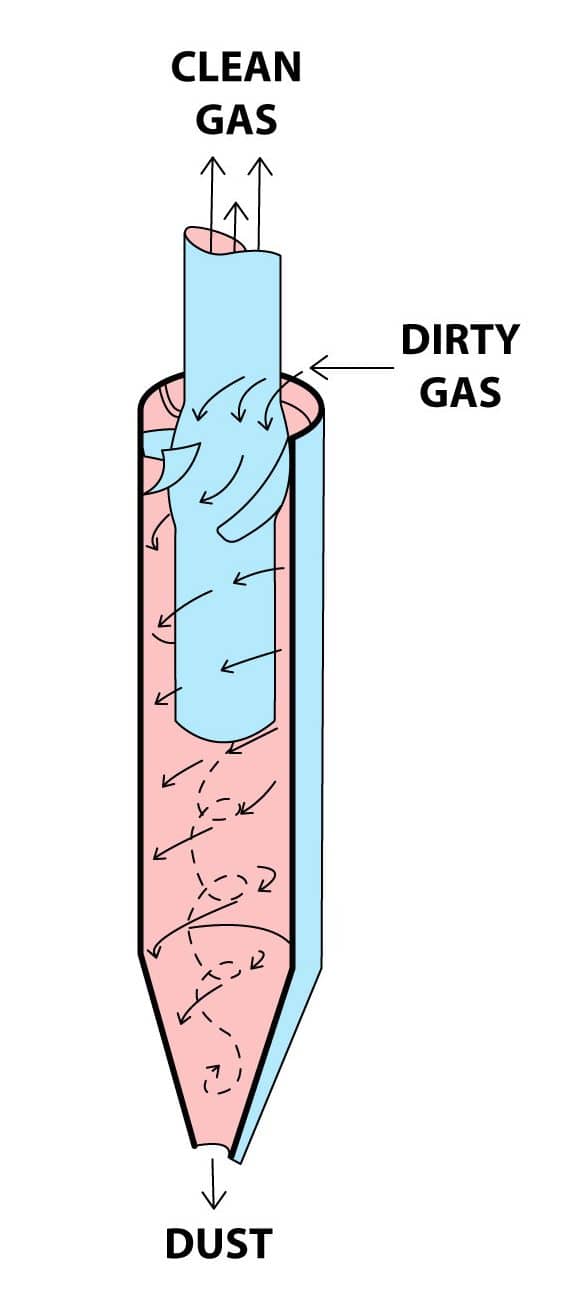

Los separadores ciclónicos de flujo inverso tienen forma de cono. El gas entra por la parte superior del cuerpo del separador, fluye hacia abajo, luego fluye hacia arriba y se descarga.

_0.png)

Separador Ciclónico de Gas de Flujo Inverso

Existen varios diseños de separadores ciclónicos de flujo inverso. A continuación se muestra otra variación del ciclón de flujo inverso.

Separador Ciclónico de Flujo Inverso con Generador de Remolino

Para los separadores ciclónicos de flujo axial (también conocidos como de paso recto), el gas entra por un extremo y se descarga por el extremo opuesto. Los separadores de flujo axial no son tan comunes como los de flujo inverso.

Ciclón de Flujo Axial

Eficiencia

Este artículo se centrará en el separador ciclónico de gas de flujo inverso porque este tipo de separador es el más común en uso hoy en día. Nos referiremos al término eficiencia de colección, o simplemente ‘eficiencia’ a lo largo del artículo. La eficiencia de colección -también conocida como tasa de captura o tasa de recuperación- es una medida de la capacidad de un ciclón para separar partículas de la corriente de gas en flujo. Debido a que las partículas tienen diferentes tamaños, la calificación de eficiencia generalmente se da para tamaños de partículas variables.

Punto de Corte

El caudal volumétrico y la geometría del separador ciclónico definen el punto de corte. El punto de corte es el punto en el que las partículas se eliminan de la corriente de gas con una eficiencia del 50%. Esta medición es un estándar de la industria y generalmente puede obtenerse del fabricante original del equipo (OEM).

Componentes y Diseño

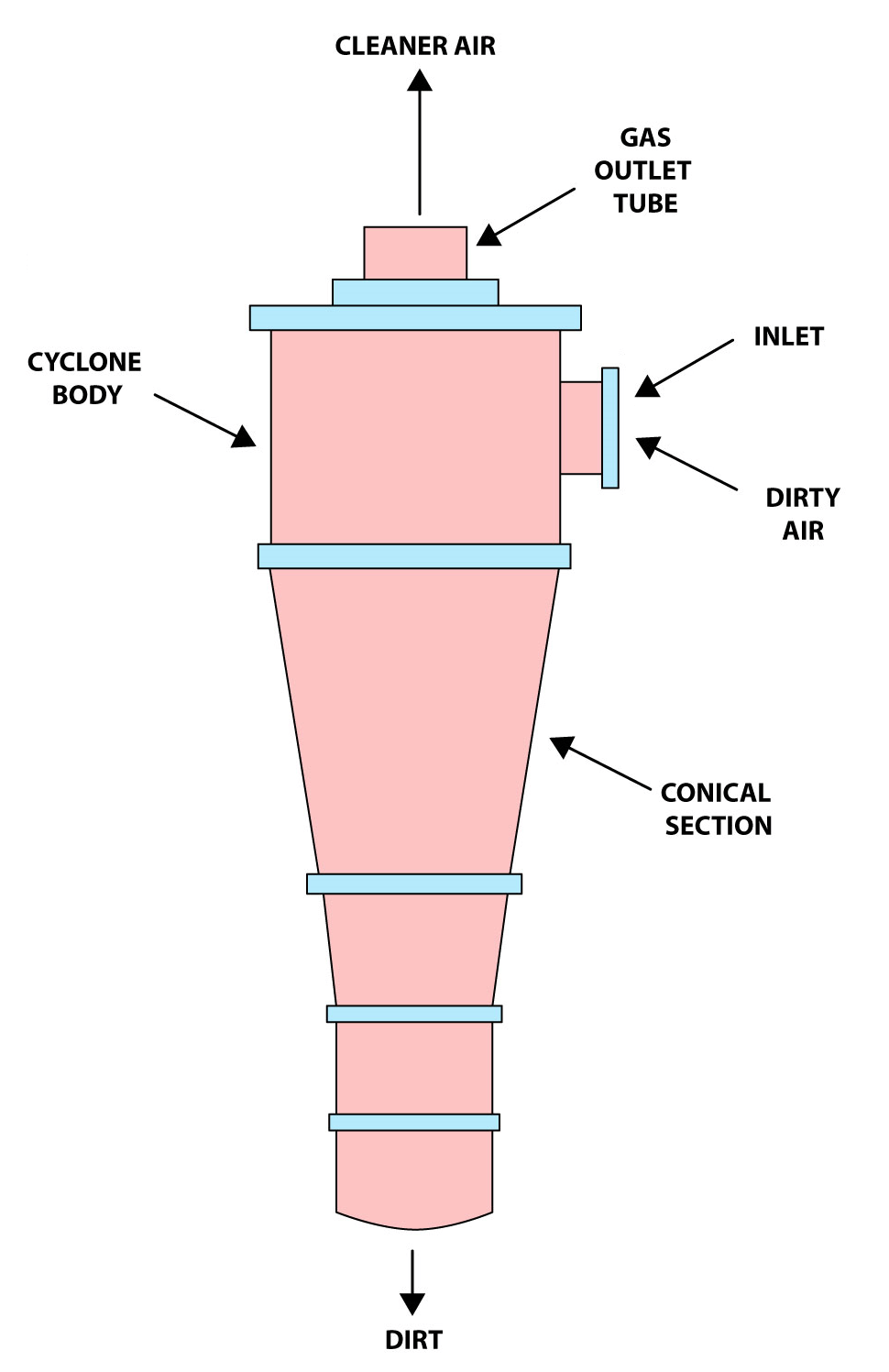

Un separador ciclónico de flujo inverso es un ensamblaje industrial sin partes móviles y de diseño simple.

La parte cilíndrica principal del separador ciclónico se conoce como el cuerpo o barril. La sección cónica que se estrecha gradualmente se conoce como el cono.

El gas no tratado entra tangencialmente a través de la entrada en el lado del separador. Las partículas arrastradas dentro de la corriente de gas se separan de la corriente de gas y se descargan a través del puerto de rechazo en la base del separador. El gas limpio sale a través del puerto de aceptación en la parte superior del separador.

Separador Ciclónico con Etiquetas

Cómo Funcionan los Separadores Ciclónicos

El siguiente video es un extracto de nuestro

El gas que contiene partículas arrastradas entra a alta velocidad a través de la entrada tangencial en la parte superior del ciclón. El gas fluye hacia el cuerpo/barril del ciclón en una tangente y comienza a fluir en una espiral circular descendente hacia el puerto de rechazo inferior; esta espiral descendente se conoce como vórtice espiral.

Línea Tangente (mostrada en rojo)

El diámetro del cono disminuye gradualmente lo que provoca que la velocidad del gas aumente. El vórtice exterior crea un vórtice interior adicional más cerca del centro del cuerpo del separador y este vórtice interior fluye en espiral hacia arriba hacia el puerto de aceptación.

Vórtice Interior (azul) y Exterior (negro)

Las partículas con más inercia impactarán con el lado del ciclón mientras que las partículas con menor inercia permanecerán dentro de la corriente de gas. La inercia puede considerarse como la capacidad de una partícula para continuar viajando en línea recta incluso cuando se aplican fuerzas externas. Cuando se aplica una fuerza externa -como por el vórtice ciclónico- las partículas con baja inercia no continuarán viajando en línea recta, sino que viajarán en espiral al ser arrastradas por la corriente de gas.

Partículas de Gas de Baja Inercia Arrastradas

Las partículas con mayor inercia serán menos afectadas por el vórtice y continuarán viajando en línea recta. Esta trayectoria en línea recta hace que las partículas de alta inercia se muevan fuera de la corriente de gas e impacten con el cuerpo del separador ciclónico. Estas partículas luego caen a la base del separador ciclónico y salen por el puerto de rechazo. De esta manera, las partículas arrastradas de cierto tamaño pueden separarse de la corriente de gas.

Partículas de Gas de Alta Inercia Arrastradas

Otra forma de pensar en este proceso es pensar en partículas de mayor densidad colisionando con el cuerpo del ciclón mientras que las partículas menos densas se retienen dentro de la corriente de gas. Sin embargo, esto no es estrictamente cierto ya que tanto la densidad como la forma de la partícula afectarán su capacidad para ser separada de la corriente de gas.

Las partículas descargadas a través del puerto de rechazo generalmente se reciclan (fuera o en el sitio) o se eliminan.

Nota de Física

Es un error común pensar que la fuerza centrífuga es la fuerza que separa las partículas de la corriente de gas, pero es la fuerza centrípeta la que hace que las partículas colisionen con el cuerpo del separador.

La siguiente ecuación se utiliza para calcular la fuerza centrípeta basada en la velocidad del aire (v), el tamaño de la partícula (m) y la distancia radial (r) desde la pared del ciclón.

F =(mv2)/r

Dónde: v = velocidad del aire

m = tamaño de la partícula

r = distancia radial

Las fuerzas centrípetas generadas dentro del separador pueden ser entre cinco veces la gravedad para separadores de gran diámetro con baja caída de presión, hasta 2,500 veces la gravedad para separadores de muy pequeño diámetro con alta caída de presión.

Factores que Afectan la Eficiencia

Hay varios factores que pueden afectar la eficiencia de un separador ciclónico. Estos incluyen densidad de partículas, tamaño de partículas, caudal volumétrico, caída de presión, longitud del cono, longitud del cuerpo, relación del diámetro del puerto de aceptación al diámetro del cuerpo, e incluso la suavidad de las superficies internas del ciclón. Ahora discutiremos los aspectos de diseño más importantes en mayor detalle.

La densidad de partículas es uno de los factores más decisivos que afectan la capacidad de un ciclón para eliminar partículas arrastradas. Las partículas densas como los óxidos de hierro pueden separarse con una eficiencia del 99% o mayor, independientemente del tamaño de la partícula. Cuando la densidad de la partícula disminuye, la eficiencia disminuye (suponiendo que no ocurran otros cambios en el sistema).

El tamaño de la partícula es una gran consideración de diseño que afecta la eficiencia de un separador. Las partículas más grandes pueden separarse más fácilmente que las más pequeñas. Las partículas de menos de cinco micrones son difíciles de separar sin usar separadores muy pequeños. Las partículas que superan los 200 micrones a menudo pueden separarse utilizando otros medios como cámaras de sedimentación por gravedad. Una reducción en el tamaño de la partícula dará una reducción correspondiente en la eficiencia.

La geometría de un separador afecta en gran medida la eficiencia de la unidad. Un separador ciclónico de mayor diámetro no podrá separar partículas tan eficientemente como un separador de menor diámetro. La eficiencia del separador aumenta a medida que disminuye el diámetro del cono. Por lo tanto, reducir el diámetro del cono permite la eliminación de partículas cada vez más finas. Un cono de pequeño diámetro extraerá partículas mucho más finas de una corriente de gas que un cono de mayor diámetro.

Todos los separadores ciclónicos tienen una caída de presión asociada. La caída de presión puede considerarse como la cantidad de energía requerida para mover el gas a través del separador, alternativamente, puede considerarse como la cantidad de resistencia que el separador ciclónico agrega al flujo del sistema. La caída de presión es un producto del caudal de gas, la densidad del gas y la geometría del ciclón. La caída de presión puede expresarse como:

DR = Ra Entrada - Ra Salida

Dónde:

DR = Caída de Presión del Ciclón

Ra = Presión Absoluta

Otra forma de aumentar la eficiencia de un separador es reducir el diámetro del puerto de aceptación. Esto cambia la relación del diámetro del cuerpo del separador al puerto de aceptación y tiene el efecto de permitir que solo las partículas más finas salgan del separador a través del puerto de aceptación.

¿Separador Grande o Pequeño?

Los separadores ciclónicos pequeños tienen una calificación de eficiencia más alta, pero la caída de presión asociada es alta y el caudal volumétrico es bajo. La velocidad del gas a través de separadores pequeños también es muy alta y esto llevará a un alto nivel de erosión si la corriente de gas contiene partículas abrasivas.

Los separadores ciclónicos grandes tienen una calificación de eficiencia más baja, pero la caída de presión asociada es baja y el caudal volumétrico es alto. Un separador de gran diámetro no es adecuado para eliminar partículas finas de una corriente de gas.

Ventajas y Desventajas

Existen muchas ventajas asociadas con los separadores ciclónicos, algunas de estas incluyen:

- Baratos de adquirir.

- Bajo mantenimiento.

- Adecuados para altas temperaturas.

- Adecuados para nieblas líquidas.

- No requieren mucho espacio.

Algunas desventajas están asociadas con los separadores ciclónicos, pero estas desventajas pueden reducirse en severidad si se selecciona el separador correcto para la aplicación correcta. Las desventajas pueden incluir:

- Costos operativos aumentados asociados con la caída de presión (suponiendo una gran caída de presión).

- Ineficientes al manejar partículas pequeñas/finas.

- No adecuados para sustancias ‘pegajosas’.

Selección de Material

La selección de material es una consideración muy importante al elegir un separador para una aplicación específica. Algunos sistemas de proceso pueden contener medios de flujo erosivos o corrosivos, por lo que es necesario agregar una capa de protección a las superficies internas del ciclón.

Los materiales adecuados para proteger el separador dentro de sistemas erosivos podrían incluir materiales como cerámica o alguna forma de esmalte. Los separadores que operan dentro de sistemas corrosivos pueden tener algún tipo de recubrimiento de esmalte o material a base de polímero para proteger el cuerpo metálico del ciclón debajo.

Aplicaciones

Los separadores ciclónicos se utilizan en muchas aplicaciones debido a su bajo costo, diseño simple y alta eficiencia. Los separadores ciclónicos no requieren bolsas ni filtros y requieren solo bajo mantenimiento.

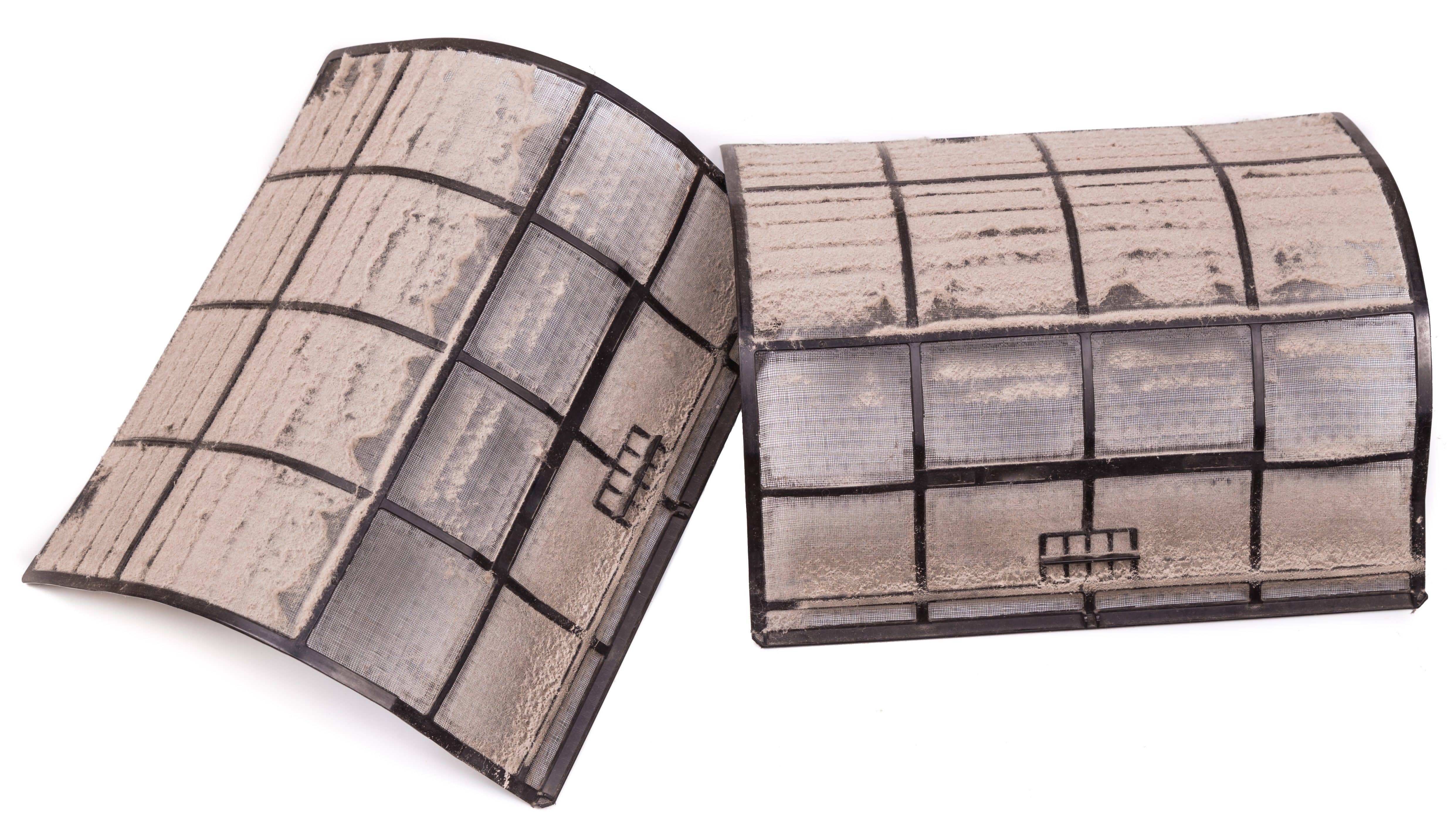

Filtros Sucios

Una aplicación típica incluiría un aserradero. Los aserraderos generan mucho polvo que debe ser extraído del molino. El polvo es aspirado al sistema de extracción principal por una presión negativa creada por un ventilador -generalmente un ventilador centrífugo-. El aire cargado de polvo luego pasa a través de un separador ciclónico donde la mayor parte del polvo de madera se separa de la corriente de aire; el aire limpio se descarga directamente al aire ambiente mientras que el polvo de madera se recicla o se elimina.

Configuración del Separador Ciclónico en Molino de Madera

Otra aplicación común es la aspiradora doméstica. Un motor eléctrico impulsa un ventilador que aspira aire y partículas al cuerpo de la aspiradora. Hay pocas partes que mantener y la aspiradora tiene la ventaja adicional de no tener bolsas que necesiten ser reemplazadas. James Dyson se hizo multimillonario cuando inventó la primera aspiradora con separador ciclónico después de ver un ciclón funcionando en un molino de madera.

Aspiradora con Separador Ciclónico

Recursos Adicionales

https://energyeducation.ca/encyclopedia/Cyclone_separator

https://en.wikipedia.org/wiki/Cyclonic_separation

https://www.sciencedirect.com/topics/engineering/cyclone-separator

_0.png)