Introdução

Separação ciclônica é uma técnica para separar diferentes fases líquidas (diferentes densidades de líquidos) ou partículas de uma corrente de gás. Separadores ciclônicos são frequentemente utilizados como uma etapa de pré-limpeza antes da descarga de um gás ou líquido. Este artigo se concentra no separador ciclônico de gás.

Separadores Ciclônicos

O que há em um Nome?

Um separador ciclônico é conhecido por vários nomes coloquiais. Esses incluem ‘separador de poeira’, ‘coletor de poeira’, ‘extrator de poeira’, ‘extrator ciclônico’ e ‘separador ciclônico’. Geralmente, unidades menores são chamadas de ‘separadores’ ou extratores de poeira, enquanto separadores industriais de grande escala são chamados de ‘separadores ciclônicos’.

Ciclone de Gás e Hidrociclone

Existem dois principais tipos de design para separadores ciclônicos: o ciclone de gás e o hidrociclone.

Ciclones de gás são usados para remover partículas suspensas de uma corrente de gás.

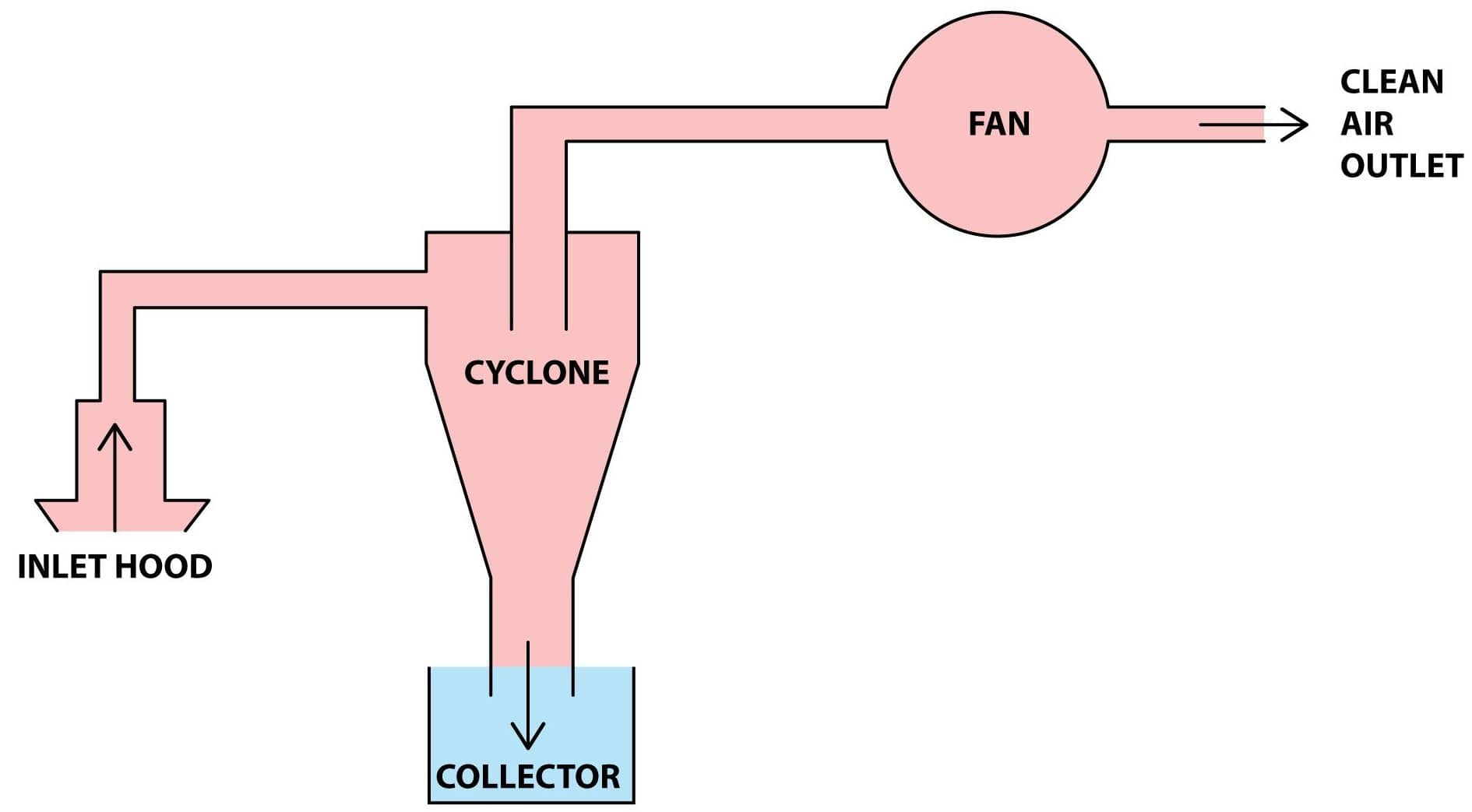

Instalação Típica de Ciclone de Gás

Hidrociclones são usados para separar fluidos de diferentes densidades.

Separadores ciclônicos podem ser instalados como unidades individuais ou em múltiplos, conhecidos como multi-ciclones. Também é possível instalar ciclones em série ou em paralelo.

Os separadores podem ser instalados com orientação horizontal ou vertical.

Gostando deste artigo? Então não deixe de conferir nossos Cursos de Vídeo de Engenharia. Cada curso inclui um quiz, manual, e você receberá um certificado ao concluir o curso. Aproveite!

Separadores Ciclônicos de Gás

Os separadores ciclônicos de gás são classificados em duas categorias principais: fluxo reverso e fluxo axial.

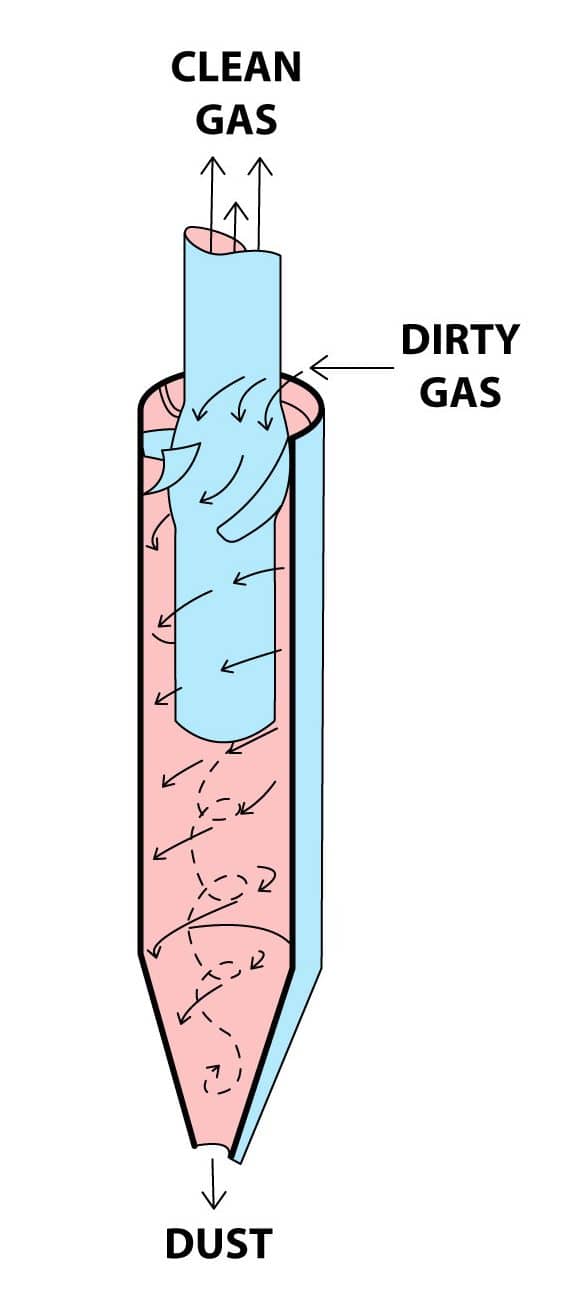

Os separadores ciclônicos de fluxo reverso têm formato cônico. O gás entra no topo do corpo do separador, flui para baixo, depois retorna para cima e é descarregado.

_0.png)

Separador Ciclônico de Gás de Fluxo Reverso

Existem vários designs de separadores ciclônicos de fluxo reverso. Abaixo está outra variação do ciclone de fluxo reverso.

Separador Ciclônico de Fluxo Reverso com Gerador de Turbilhão

Para separadores ciclônicos de fluxo axial (também conhecidos como fluxo direto), o gás entra em uma extremidade e é descarregado na extremidade oposta. Os separadores de fluxo axial não são tão comuns quanto os de fluxo reverso.

Ciclone de Fluxo Axial

Eficiência

Este artigo focará no separador ciclônico de gás de fluxo reverso, pois este tipo de separador é o mais comum em uso atualmente. Referiremos ao termo eficiência de coleta, ou simplesmente ‘eficiência’ ao longo do artigo. A eficiência de coleta -também conhecida como taxa de captura ou taxa de recuperação- é uma medida da capacidade de um ciclone de separar partículas da corrente de gás em fluxo. Como as partículas têm tamanhos diferentes, a classificação de eficiência é geralmente dada para tamanhos de partículas variados.

Ponto de Corte

A taxa de fluxo volumétrico e a geometria do separador ciclônico definem o ponto de corte. O ponto de corte é o ponto em que as partículas são removidas da corrente de gás com 50% de eficiência. Esta medição é um padrão da indústria e pode geralmente ser obtida do fabricante original do equipamento (OEM).

Componentes e Design

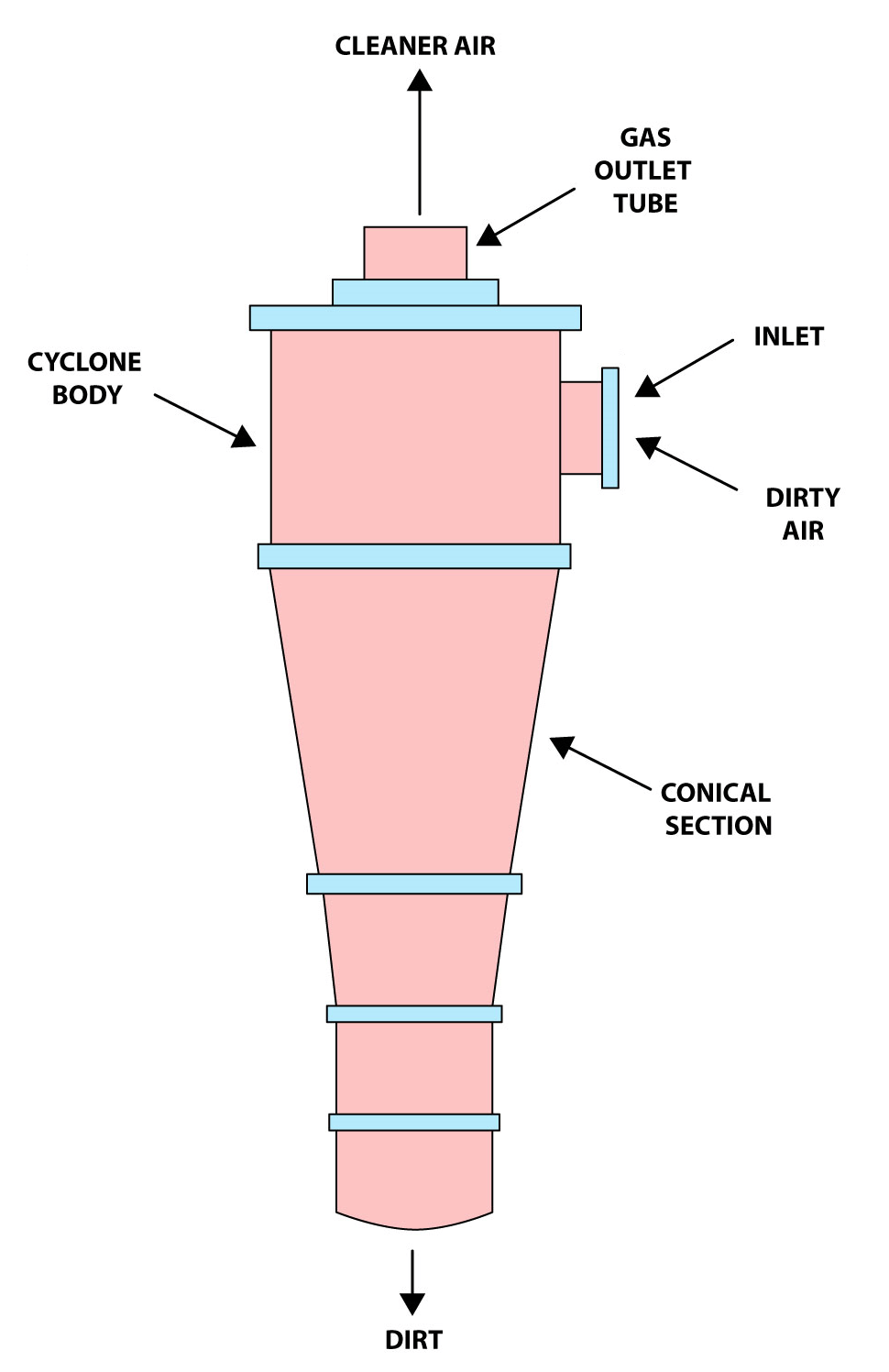

Um separador ciclônico de fluxo reverso é um conjunto industrial sem partes móveis e com um design simples.

A parte cilíndrica principal do separador ciclônico é conhecida como corpo ou barril. A seção cônica que se estreita gradualmente é conhecida como cone.

O gás não tratado entra tangencialmente através da entrada na lateral do separador. As partículas suspensas dentro da corrente de gás são separadas da corrente de gás e descarregadas através do porto de rejeição na base do separador. O gás limpo sai através do porto de aceitação no topo do separador.

Separador Ciclônico com Rótulos

Como Funcionam os Separadores Ciclônicos

O vídeo abaixo é um extrato do nosso

O gás contendo partículas suspensas entra em alta velocidade através da entrada tangencial no topo do ciclone. O gás flui para o corpo/barril do ciclone em uma tangente e começa a fluir em uma espiral circular descendente em direção ao porto de rejeição inferior; essa espiral descendente é referida como um vórtice espiral.

Linha Tangente (mostrada em vermelho)

O diâmetro do cone diminui gradualmente, o que faz com que a velocidade do gás aumente. O vórtice externo cria um vórtice interno adicional mais próximo do centro do corpo do separador e este vórtice interno flui em espiral para cima em direção ao porto de aceitação.

Vórtice Interno (azul) e Externo (preto)

Partículas com mais inércia irão colidir com o lado do ciclone, enquanto partículas com menor inércia permanecerão dentro da corrente de gás. A inércia pode ser pensada como a capacidade de uma partícula de continuar viajando em linha reta mesmo quando forças externas são aplicadas. Quando uma força externa é aplicada -como pelo vórtice ciclônico- as partículas com baixa inércia não continuarão a viajar em linha reta, elas viajarão em espiral enquanto são levadas pela corrente de gás.

Partículas de Gás de Baixa Inércia Arrastadas

Partículas com maior inércia serão menos afetadas pelo vórtice e continuarão viajando em linha reta. Essa trajetória em linha reta faz com que as partículas de alta inércia se movam para fora da corrente de gás e colidam com o corpo do separador ciclônico. Essas partículas então caem para a base do separador ciclônico e saem pelo porto de rejeição. Desta forma, partículas suspensas de determinado tamanho podem ser separadas da corrente de gás.

Partículas de Gás de Alta Inércia Arrastadas

Outra maneira de pensar nesse processo é imaginar partículas de maior densidade colidindo com o corpo do ciclone, enquanto partículas menos densas são retidas dentro da corrente de gás. Isso não é estritamente verdade, pois tanto a densidade quanto a forma da partícula afetarão sua capacidade de ser separada da corrente de gás.

Partículas descarregadas através do porto de rejeição são geralmente recicladas (fora ou no local) ou descartadas.

Nota de Física

É um equívoco comum que a força centrífuga é a força que separa as partículas da corrente de gás, mas é a força centrípeta que faz com que as partículas colidam com o corpo do separador.

A equação abaixo é usada para calcular a força centrípeta com base na velocidade do ar (v), tamanho da partícula (m) e distância radial (r) da parede do ciclone.

F =(mv2)/r

Onde: v = velocidade do ar

m = tamanho da partícula

r = distância radial

As forças centrípetas geradas dentro do separador podem ser de cinco vezes a gravidade para separadores de grande diâmetro e baixa queda de pressão, até 2.500 vezes a gravidade para separadores de diâmetro muito pequeno e alta queda de pressão.

Fatores que Afetam a Eficiência

Existem vários fatores que podem afetar a eficiência de um separador ciclônico. Estes incluem densidade das partículas, tamanho das partículas, taxa de fluxo volumétrico, queda de pressão, comprimento do cone, comprimento do corpo, razão do diâmetro do porto de aceitação para o diâmetro do corpo e até mesmo a suavidade das superfícies internas do ciclone. Agora discutiremos os aspectos de design mais importantes em maior detalhe.

Densidade das partículas é um dos fatores mais decisivos que afetam a capacidade de um ciclone de remover partículas suspensas. Partículas densas, como óxidos ferrosos, podem ser separadas com 99% ou mais de eficiência, independentemente do tamanho das partículas. Quando a densidade das partículas diminui, a eficiência diminui (assumindo que não ocorrem outras mudanças no sistema).

Tamanho das partículas é uma consideração de design importante que afeta a eficiência de um separador. Partículas maiores podem ser mais facilmente separadas do que partículas menores. Partículas menores que cinco microns são difíceis de separar sem usar separadores muito pequenos. Partículas superiores a 200 microns podem frequentemente ser separadas por outros meios, como câmaras de sedimentação por gravidade. Uma redução no tamanho das partículas dará uma redução correspondente na eficiência.

A geometria de um separador impacta grandemente a eficiência da unidade. Um separador ciclônico de diâmetro maior não será capaz de separar partículas tão eficientemente quanto um separador de diâmetro menor. A eficiência do separador aumenta à medida que o diâmetro do cone diminui. Assim, reduzir o diâmetro do cone permite a remoção de partículas cada vez mais finas. Um cone de diâmetro pequeno extrairá partículas muito mais finas de uma corrente de gás do que um cone de diâmetro maior.

Todos os separadores ciclônicos têm uma queda de pressão associada. A queda de pressão pode ser pensada como a quantidade de energia necessária para mover o gás através do separador, alternativamente, pode ser pensada como a quantidade de resistência que o separador ciclônico adiciona ao fluxo do sistema. A queda de pressão é um produto da taxa de fluxo de gás, densidade do gás e geometria do ciclone. A queda de pressão pode ser expressa como:

DR = Ra Entrada - Ra Saída

Onde:

DR = Queda de Pressão do Ciclone

Ra = Pressão Absoluta

Outra maneira de aumentar a eficiência de um separador é reduzir o diâmetro do porto de aceitação. Isso altera a razão do diâmetro do corpo para o porto de aceitação e tem o efeito de permitir que apenas partículas mais finas saiam do separador através do porto de aceitação.

Separador Grande ou Pequeno?

Separadores ciclônicos pequenos têm uma classificação de eficiência mais alta, mas a queda de pressão associada é alta e a taxa de fluxo volumétrico é baixa. A velocidade do gás através de separadores pequenos também é muito alta e isso levará a um alto nível de erosão se a corrente de gás contiver partículas abrasivas.

Separadores ciclônicos grandes têm uma classificação de eficiência mais baixa, mas a queda de pressão associada é baixa e a taxa de fluxo volumétrico é alta. Um separador de diâmetro grande não é adequado para remover partículas finas de uma corrente de gás.

Vantagens e Desvantagens

Existem muitas vantagens associadas aos separadores ciclônicos, algumas delas incluem:

- Baixo custo de aquisição.

- Baixa manutenção.

- Adequado para altas temperaturas.

- Adequado para névoas líquidas.

- Não requer muito espaço.

Algumas desvantagens estão associadas aos separadores ciclônicos, mas essas desvantagens podem ser reduzidas em gravidade se o separador correto for selecionado para a aplicação correta. As desvantagens podem incluir:

- Aumento dos custos operacionais associados à queda de pressão (assumindo grande queda de pressão).

- Ineficiente ao lidar com partículas pequenas/finas.

- Não é adequado para substâncias ‘pegajosas’.

Seleção de Material

A seleção de material é uma consideração muito importante ao escolher um separador para uma aplicação específica. Alguns sistemas de processo podem conter meios de fluxo erosivos ou corrosivos, então é necessário adicionar uma camada de proteção às superfícies internas do ciclone.

Materiais adequados para proteger o separador dentro de sistemas erosivos podem incluir materiais como cerâmica ou algum tipo de esmalte. Separadores operando dentro de sistemas corrosivos podem ter algum tipo de revestimento de esmalte ou material à base de polímero para proteger o corpo metálico do ciclone abaixo.

Aplicações

Separadores ciclônicos são utilizados em muitas aplicações devido ao seu baixo custo, design simples e alta eficiência. Separadores ciclônicos não requerem sacos ou filtros e requerem apenas baixa manutenção.

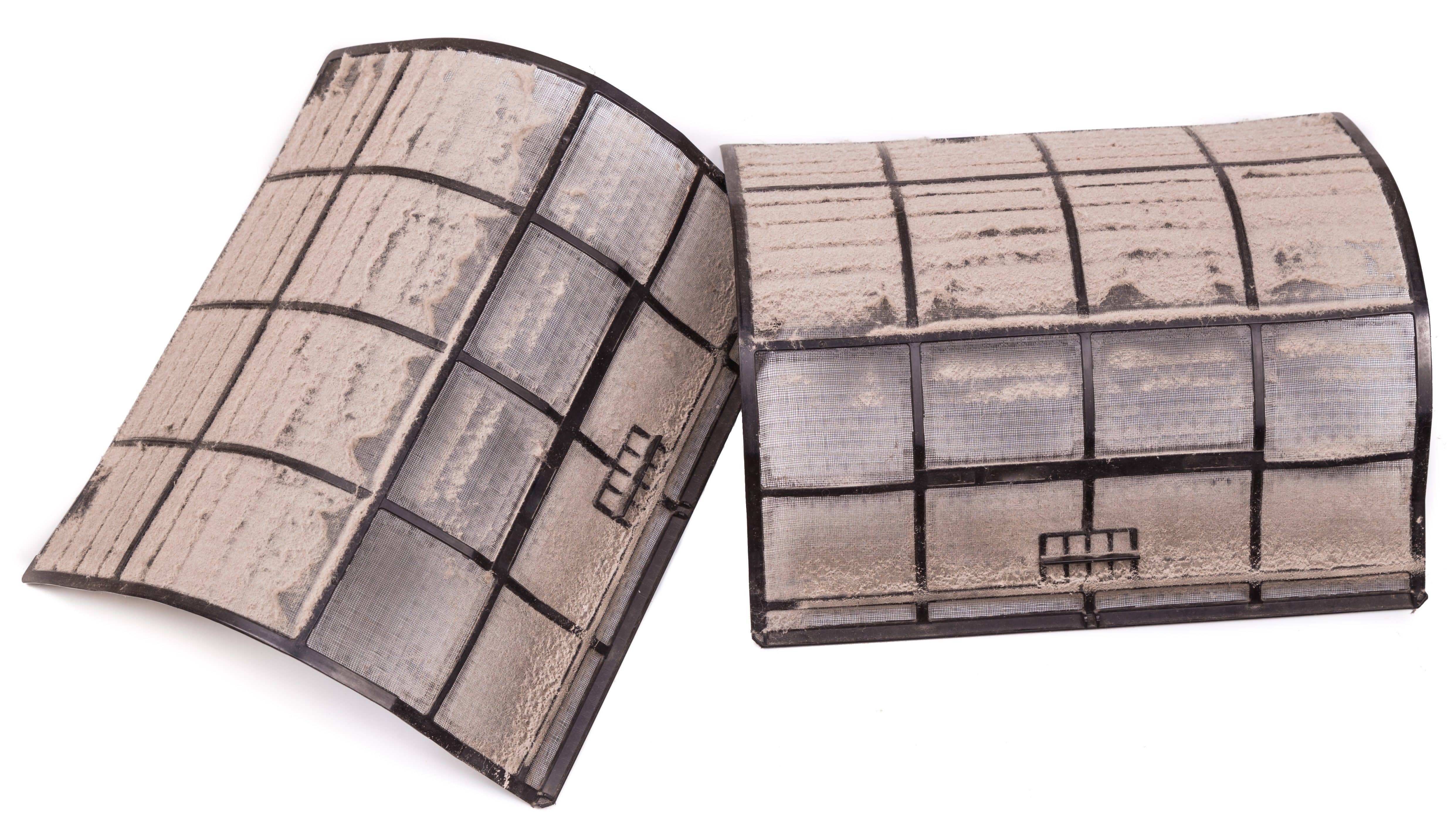

Filtros Sujos

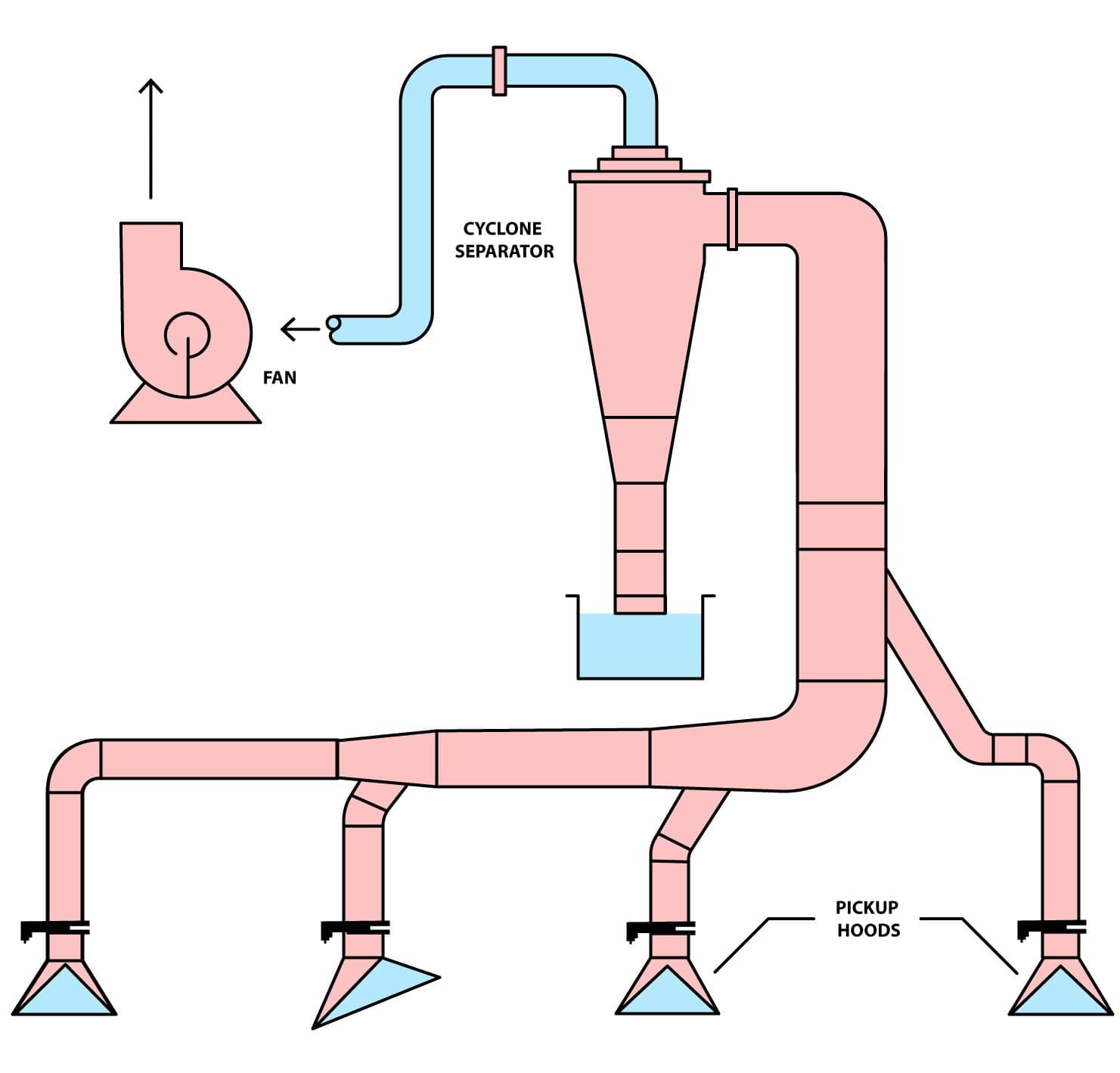

Uma aplicação típica incluiria uma serraria. As serrarias geram muita poeira que deve ser extraída da serraria. A poeira é atraída para o sistema de extração principal por uma pressão negativa criada por um ventilador -geralmente um ventilador centrífugo-. O ar carregado de poeira então passa por um separador ciclônico onde a maior parte da poeira de madeira é separada da corrente de ar; o ar limpo é então descarregado diretamente para o ar ambiente enquanto a poeira de madeira é reciclada ou descartada.

Configuração de Separador Ciclônico em Serraria

Outra aplicação comum é o aspirador de pó doméstico. Um motor elétrico aciona um ventilador que atrai ar e partículas para o corpo do aspirador. Há poucas peças para manter e o aspirador tem a vantagem adicional de não ter sacos que precisam ser substituídos. James Dyson se tornou bilionário quando inventou o primeiro aspirador de pó com separador ciclônico após ver um ciclone funcionando em uma serraria.

Aspirador de Pó com Separador Ciclônico

Recursos Adicionais

https://energyeducation.ca/encyclopedia/Cyclone_separator

https://en.wikipedia.org/wiki/Cyclonic_separation

https://www.sciencedirect.com/topics/engineering/cyclone-separator

_0.png)