¿Qué son los desaireadores?

Los desaireadores son tanques de agua de alimentación presurizados, también conocidos como calentadores de agua de alimentación abiertos. Son componentes críticos en muchos sistemas de vapor y cumplen varias funciones:

- Eliminar gases no condensables del agua de alimentación de la caldera.

- Incrementar la temperatura del agua de reposición al ingresar al sistema.

- Elevar la temperatura del condensado antes de su entrada en la caldera.

- Proveer capacidad de almacenamiento para el agua de alimentación tratada.

Existen dos diseños comunes de desaireadores: el tipo de pulverización y el tipo de bandeja (también conocido como tipo de pulverización-bandeja). Una variante del tipo de pulverización es el tipo de pulverización-scrubber.

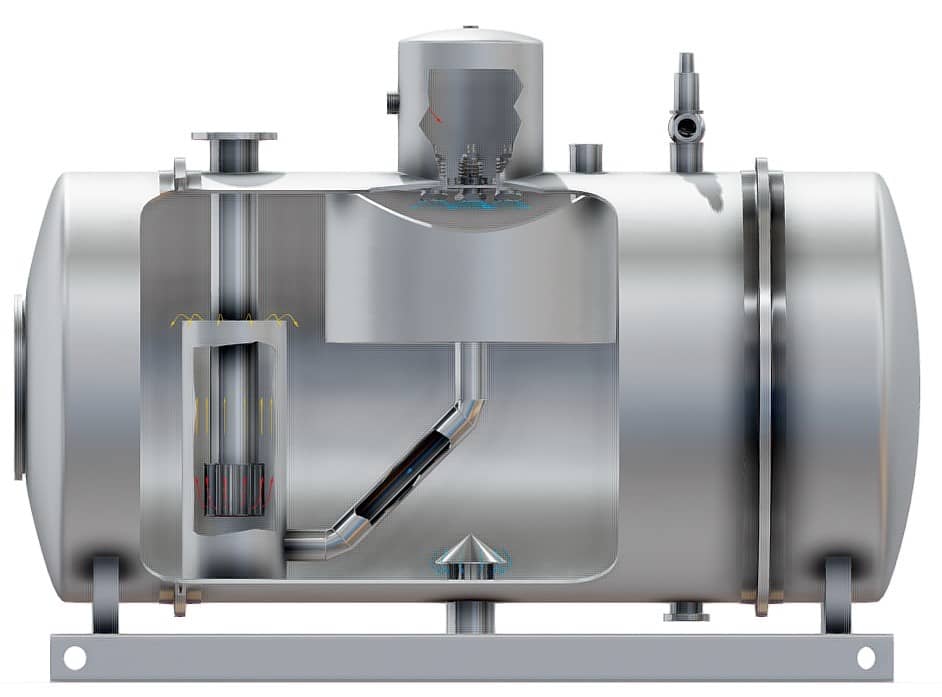

Desaireador

Todos los sistemas de vapor de tamaño mediano a grande requieren un desaireador para reducir los niveles de oxígeno (O2) y dióxido de carbono (CO2) disueltos en el agua de alimentación de la caldera, ya que ambos pueden causar corrosión en los componentes del sistema si no se eliminan.

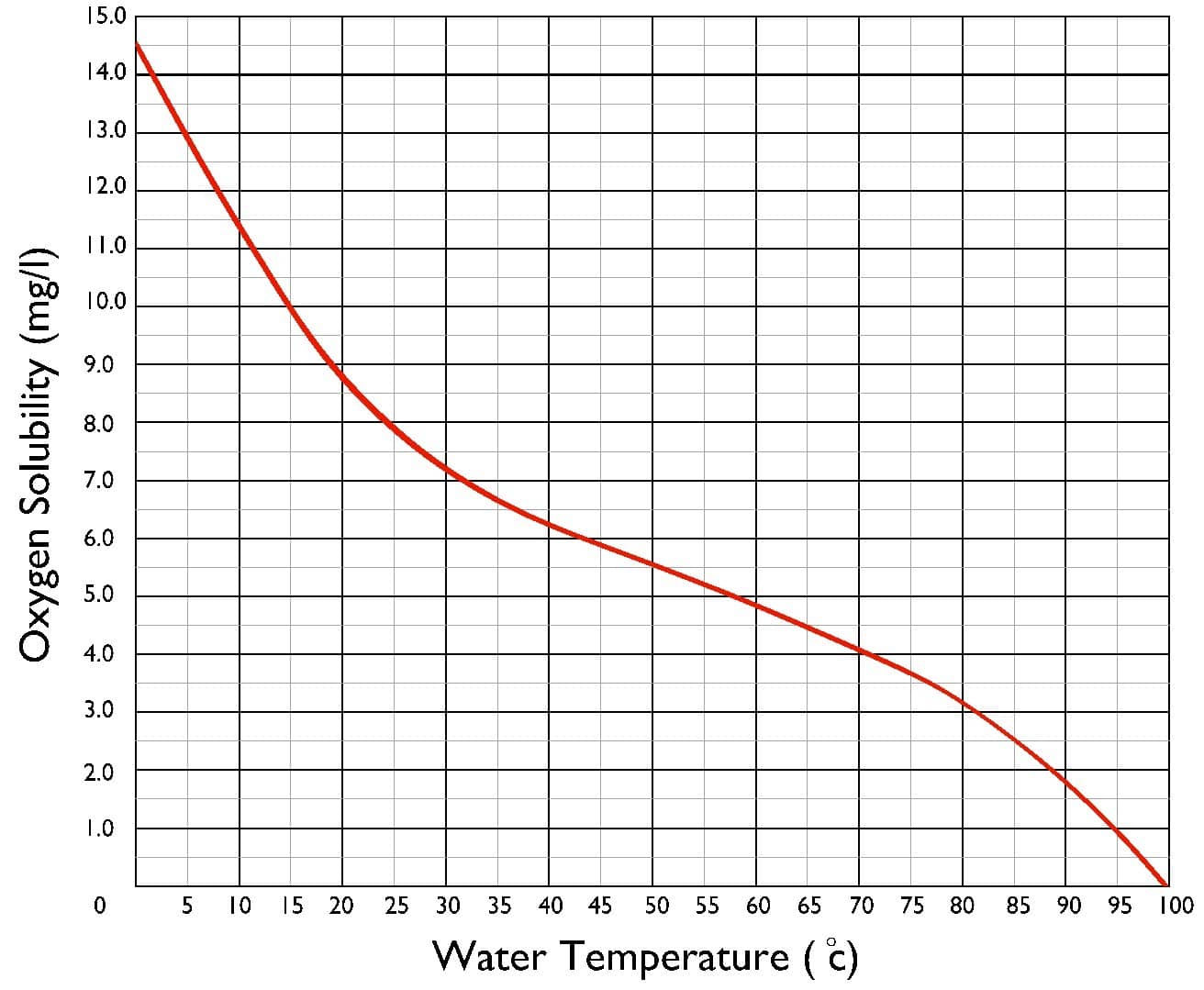

Los desaireadores logran la desaireación elevando la temperatura del agua de alimentación, lo que disminuye la solubilidad de los gases no condensables, permitiendo que se liberen del agua. Una vez liberados los gases disueltos, la probabilidad de corrosión se reduce drásticamente y el agua de alimentación puede ser suministrada a la caldera.

El Proceso de Desaireación

El proceso de desaireación puede ser mecánico o químico. Los desaireadores proporcionan la solución mecánica, mientras que los productos químicos ofrecen la solución química.

Un desaireador típico eliminará casi todo el oxígeno y CO2 disueltos, con el resto siendo eliminado por agentes eliminadores de oxígeno (sulfito de sodio, hidrazina, etc.) y agentes eliminadores de CO2 (aminas neutralizantes, bicarbonato, etc.).

La mayoría de los desaireadores están diseñados para reducir los niveles de oxígeno disuelto a 0.05 cc/l (7 ppb), con los agentes eliminadores de oxígeno eliminando el resto.

¿Por qué eliminar el oxígeno y el dióxido de carbono?

La corrosión de los componentes de la caldera expuestos al agua ocurrirá si hay oxígeno disuelto presente, o si el pH del agua es bajo.

Las calderas y sus sistemas auxiliares están construidos principalmente de acero al carbono. Como el acero está basado en hierro y el oxígeno reacciona con el hierro para formar óxido de hierro rojo (óxido), el potencial de corrosión es alto. Por esta razón, es imperativo que el contenido de oxígeno disuelto en el agua de alimentación de la caldera sea lo más bajo posible.

La cantidad de dióxido de carbono disuelto en el agua determina cuán ácida es el agua. Cuanto mayor sea el CO2 disuelto en el agua, más bajo será el pH del agua, es decir, más ácida será el agua. Los valores bajos de pH causarán corrosión en las partes de la caldera y, por lo tanto, deben evitarse. Una caldera típica operará con un valor de pH de entre 8 a 11 (aprox.), pero esto depende en gran medida del sistema de la caldera.

La tasa de corrosión no solo depende de los niveles de oxígeno y dióxido de carbono disueltos, sino también de la temperatura. Las altas temperaturas causan altas tasas de corrosión, incluso con bajas cantidades de gases disueltos. Por esta razón, los sistemas de vapor de baja temperatura pueden tolerar niveles mucho más altos de oxígeno y dióxido de carbono disueltos que los sistemas de alta temperatura.

¿Qué es la corrosión?

La corrosión puede clasificarse como general, localizada o por estrés.

La corrosión general ocurre dentro de un solo componente del sistema, o en todo el sistema, y generalmente se considera corrosión ligera. Una capa delgada de óxido rojo que cubre las superficies de transferencia de calor del lado del agua de una caldera es un ejemplo de corrosión general. La corrosión general es a menudo de color rojo (óxido de hierro) o negro (óxido de magnetita). Si las superficies metálicas del lado del agua son rojas, el metal se está corroyendo y se deben tomar medidas correctivas. Las superficies negras son deseadas ya que el óxido de magnetita disuade la corrosión adicional.

La corrosión localizada se refiere a la corrosión dentro de un área específica; este tipo de corrosión suele ser de moderada a extensa. La picadura por oxígeno (pequeños agujeros en una superficie metálica causados por la corrosión) es un ejemplo de corrosión localizada. La picadura por oxígeno a menudo ocurre donde se encuentran las fases de agua y vapor (línea de agua en la caldera o desaireador), o debajo de sedimentos que se han asentado en algún lugar del sistema.

La corrosión por estrés ocurre en áreas de alto estrés. Los niveles altos de cloruro, el choque térmico y el alto pH, pueden causar corrosión por estrés. La corrosión por estrés causada por niveles altos de pH se conoce como fragilidad cáustica. La corrosión por estrés causada por el choque térmico se conoce como corrosión por fatiga.

Sistema de Desaireador

Las calderas generan vapor que se entrega al proceso. Parte del vapor transfiere su energía al proceso y se condensa; el agua resultante se denomina condensado. El condensado se recoge en todo el sistema de vapor y se devuelve a un tanque de almacenamiento central, que es un tanque de agua de alimentación atmosférico o un tanque de agua de alimentación presurizado (desaireador).

Desaireador de Pulverización

¿Disfrutando de este artículo? ¡Entonces asegúrate de revisar nuestros Cursos de Video de Ingeniería! Cada curso tiene un cuestionario, un manual, y recibirás un certificado cuando termines el curso. ¡Disfruta!

El agua de reposición reemplaza las pérdidas de agua dentro del sistema. Las pérdidas de agua pueden ser una parte inevitable del proceso, por ejemplo, limpieza con vapor de botellas de vidrio en la industria alimentaria, o pueden deberse a fugas o pérdidas por evaporación, etc.

Cuando el condensado llega al tanque de agua de alimentación, se denomina agua de alimentación, ya que luego se alimenta a la caldera. De manera similar, cuando el agua de reposición entra en el tanque de agua de alimentación, a partir de entonces se denomina agua de alimentación.

Los sistemas con bajos retornos de condensado deben agregar continuamente grandes cantidades de agua de reposición. Agregar continuamente agua de reposición introduce más agua no tratada al sistema en comparación con la reutilización del condensado que ya ha sido tratado. Por estas razones, es mucho más probable que se instale un desaireador en un sistema con bajos retornos de condensado que en uno con altos retornos de condensado. Cabe señalar que los sistemas con bajos retornos de condensado tendrán mayores costos operativos debido a un mayor consumo de agua, mayor consumo de calor/energía (el agua debe calentarse antes de entrar en la caldera) y mayor consumo de tratamiento químico.

La solubilidad de los gases disueltos en el agua se reduce a medida que aumenta la temperatura del agua. Para elevar la temperatura del agua de alimentación de la caldera, se suministra vapor de baja presión. El vapor transfiere su calor al agua de alimentación hasta que el agua de alimentación se acerca a su punto de saturación (punto de ebullición). A medida que el agua se acerca a su punto de saturación, el nivel de oxígeno disuelto se acerca a cero. En las plantas de energía, el vapor suministrado es a menudo vapor residual de las turbinas de vapor.

La Solubilidad del Gas se Reduce a Medida que Aumenta la Temperatura

Los gases disueltos liberados por el proceso de desaireación se ventilan a la atmósfera junto con pequeñas cantidades de vapor. Un respiradero típico utilizará una placa con un orificio para controlar la velocidad a la que se ventilan los gases. Si el orificio es demasiado grande, se ventilará vapor, lo que reduce la eficiencia general de la planta (debido a la reducción en la eficiencia del ciclo de vapor) y aumenta los costos. Si el orificio es demasiado pequeño, algunos gases pueden regresar al agua de alimentación, lo cual también es indeseable.

La dosificación química ocurre en la línea de entrada de agua de reposición, dentro del desaireador, o entre el desaireador y la caldera. Los productos químicos necesarios, su cantidad y dónde debe ocurrir la dosificación, dependen del diseño del sistema. Por ejemplo, el agua de reposición suministrada desde una planta de ósmosis inversa (RO) tendrá un pH bajo y debe tratarse antes de entrar en el desaireador.

Componentes del Desaireador

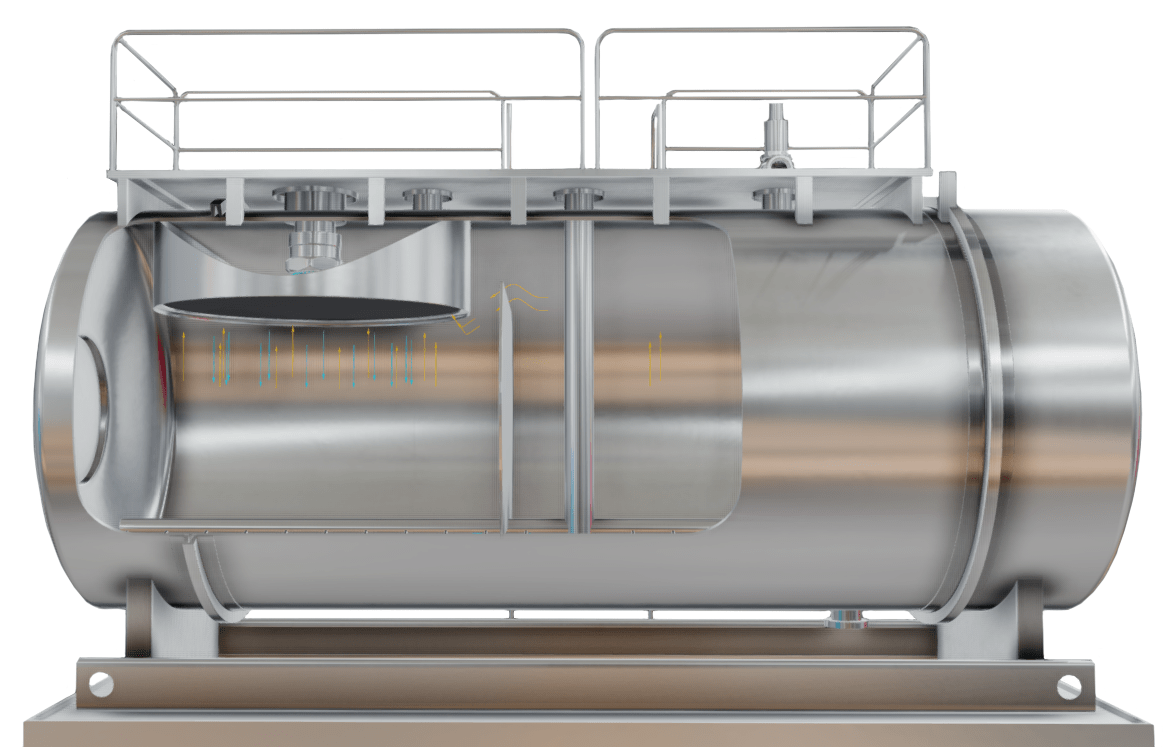

Un desaireador es un recipiente a presión no calentado. Los desaireadores se fabrican típicamente de acero al carbono, aunque algunas industrias, como la industria farmacéutica, utilizan acero inoxidable. El recipiente a presión tiene forma cilíndrica con la menor cantidad posible de soldaduras y penetraciones.

Conectados al desaireador están las conexiones a los diversos sistemas que sirve y otros accesorios necesarios para operar el desaireador. Las conexiones y accesorios comunes del sistema de desaireador incluyen:

- Entrada de vapor de baja presión.

- Entrada de agua de reposición.

- Entrada de condensado.

- Salida de agua de alimentación.

- Válvula de alivio de seguridad (SRV).

- Columna de agua o sifón.

- Vidrio de nivel.

- Sensor de control de nivel.

- Línea de drenaje (para mantenimiento).

- Tubo de desbordamiento (diseño de no retorno).

- Punto de inyección química.

- Bridas para medidores (medidores de presión y temperatura, etc.).

Conexiones del Desaireador de Bandeja

Un desaireador presurizado operará a aproximadamente 5 psi a 230°F (imperial), o 0.4 bar a 105°C (métrico). El agua de alimentación del desaireador se mantendrá lo más cerca posible de la temperatura de saturación para reducir el nivel de gases disueltos tanto como sea posible, pero sin que el agua cambie de fase a vapor. Si el agua de alimentación excede su temperatura de saturación, comenzará a formar vapor y se condensará o se ventilará a la atmósfera, lo cual no es deseado.

Cómo Funcionan los Desaireadores

El siguiente video es un extracto de nuestro Curso de Video en Línea de Introducción al Vapor, Calderas y Termodinámica.

Existen dos diseños comunes de desaireadores, de pulverización y de bandeja (de pulverización-bandeja). Cada diseño tiene sus propias características operativas. Independientemente del diseño empleado, ambos diseños de desaireadores:

- Maximizan el área de contacto entre el agua y el vapor para obtener una alta tasa de transferencia de calor.

- Confían en el contacto directo entre el vapor y el agua (generalmente bandeja, pulverización, burbujeo o una combinación de estos).

- Emplean boquillas de pulverización.

- Utilizan vapor como fuente de calor.

- Agitan el agua usando vapor.

- Pueden montarse en la parte superior de un tanque de almacenamiento de agua de alimentación.

- A menudo se fabrican con los mismos materiales.

- Están abiertos/ventilados a la atmósfera.

Aunque los desaireadores de pulverización a menudo se montan en la parte superior de tanques de agua de alimentación, también pueden instalarse dentro del tanque de agua de alimentación. Un desaireador montado sobre un tanque de agua de alimentación aparecerá ya sea como un pequeño tanque conectado por una tubería al tanque de agua de alimentación, o como un dome o columna vertical, montado directamente en el tanque de agua de alimentación.

El agua de reposición pasará a través del desaireador cuando entre en el sistema. El condensado puede o no pasar a través del desaireador dependiendo de su condición cuando se devuelve al tanque de agua de alimentación. Los diseños de desaireadores varían porque cada sistema de vapor tiene requisitos únicos.

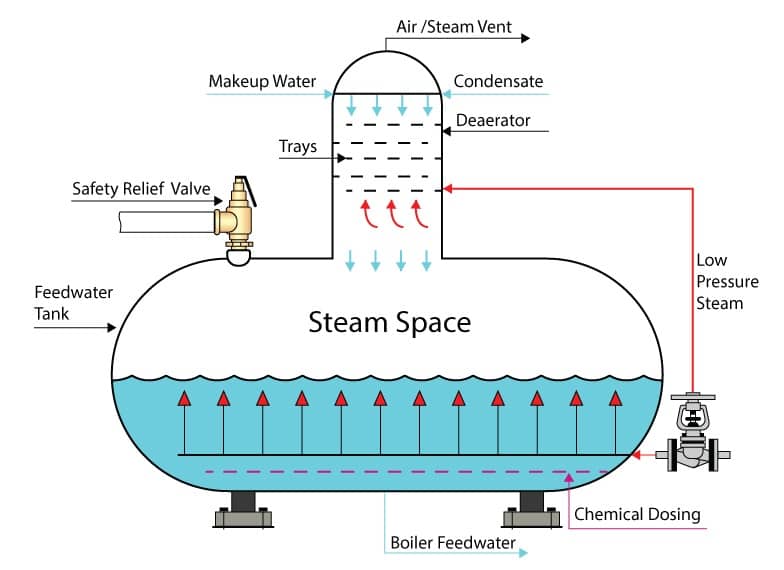

Cómo Funcionan los Desaireadores de Bandeja

El agua entra en el desaireador y llena la caja de agua. La caja de agua es un área de retención temporal que asegura que el agua se alimente uniformemente a través de una serie de boquillas de pulverización, luego en el desaireador.

Cada boquilla de pulverización actúa como una válvula de no retorno y se cerrará si la caja de agua no tiene suficiente presión de agua. Para asegurar una larga vida útil, las boquillas de pulverización, el área de pulverización circundante y las bandejas, están todas construidas de acero inoxidable.

Desaireador de Pulverización y Bandeja

Una vez que el agua ha pasado a través de las boquillas de pulverización, entra en contacto directo con el vapor. El vapor fluye en dirección contraria al agua. A medida que el vapor calienta el agua, los gases disueltos son liberados. La cantidad de gases disueltos presentes se reduce a medida que el agua cae a través de cada bandeja sucesiva. Las bandejas superiores se denominan bandejas de calentamiento, o bandejas de primera etapa. Las bandejas inferiores se denominan bandejas de desaireación, o bandejas de segunda etapa. El agua luego sale del área de bandejas y se descarga al tanque de agua de alimentación.

Los gases disueltos y algo de vapor se descargan constantemente a través del respiradero. Un desaireador típico ventilará entre 5% a 15% del vapor que pasa a través del desaireador. Como el vapor cuesta dinero generarlo, es beneficioso ventilar la menor cantidad de vapor posible.

Aproximadamente 90% a 95% de la desaireación ocurre dentro del área de pulverización, con gran parte del resto ocurriendo en el área de bandejas. El agua desaireada mecánicamente está diseñada para reducir el contenido de oxígeno a 7 partes por mil millones (ppb). Cualquier oxígeno restante en el agua de alimentación se elimina usando productos químicos eliminadores de oxígeno (sulfito de sodio, hidrazina, etc.).

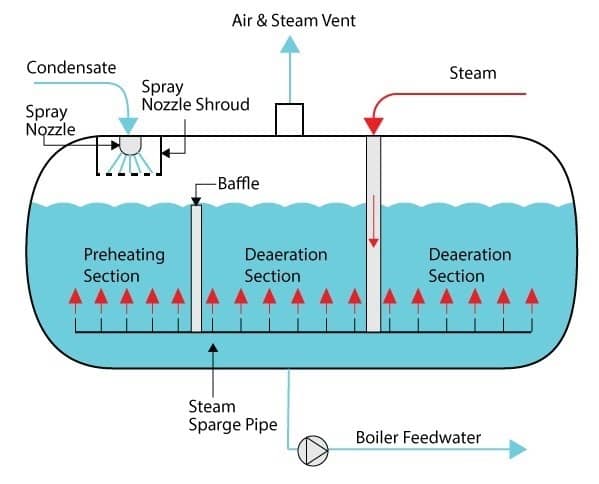

Cómo Funcionan los Desaireadores de Pulverización

El condensado y el agua de reposición entran en la caja de agua directamente sobre las boquillas de pulverización; las boquillas de pulverización están cargadas por resorte. La presión del agua hace que las boquillas se abran y el agua se pulverice en el desaireador. Pulverizar el agua en el desaireador asegura una gran área de contacto entre el agua y el vapor, lo que asegura una buena transferencia de calor entre los dos fluidos (los fluidos se definen como líquidos o gases).

Desaireador de Pulverización y Scrubber

El agua sale de las boquillas y pasa a través de una gran bandeja circular perforada antes de unirse al agua en el tanque de agua de alimentación. Una tubería de sparge/sparger de vapor sumergida distribuye vapor a las secciones de precalentamiento y desaireación del desaireador. El vapor calienta el agua a aproximadamente 2°C (aprox. 4°F) de su temperatura de saturación para asegurar que se liberen tantos gases condensables del agua como sea posible.

El agua calentada luego pasa alrededor de una placa deflectora para llegar a la sección de desaireación, y se descarga como agua de alimentación calentada y desaireada.

Cómo Funcionan los Desaireadores de Pulverización y Scrubber

Los scrubbers de pulverización funcionan de manera similar a los desaireadores de pulverización, pero tienen un scrubber instalado. El agua entra en una caja de agua, se pulveriza a través de boquillas de pulverización, luego drena a través de una bandeja y se dirige a un scrubber.

Los scrubbers utilizan vapor para agitar (usando burbujas de vapor) y calentar el agua después de que sale del área de pulverización del desaireador. El contacto cercano con el vapor asegura una buena transferencia de calor y una rápida liberación de gases disueltos. El agua desaireada luego se recoge en el tanque de agua de alimentación y está lista para su uso como agua de alimentación de la caldera.

Desaireador de Pulverización y Scrubber

Consideraciones de Diseño

El tipo de desaireador elegido para un sistema de vapor depende en gran medida del sistema. Algunos sistemas son efectivamente sistemas de circuito cerrado que requieren muy poca agua de reposición (1-3%); otros sistemas requieren grandes cantidades de agua de reposición. La temperatura del condensado devuelto también es un factor que debe tenerse en cuenta.

Comparación de Sistemas de Vapor

Un sistema de vapor de planta de energía que proporciona vapor a turbinas de vapor tiene las siguientes características:

- Opera dentro de un sistema cerrado y, por lo tanto, requiere poca agua de reposición.

- No está expuesto a la atmósfera, por lo que hay poca posibilidad de atrapamiento de gases.

- Devuelve el condensado a una temperatura cercana al punto de saturación del agua y, por lo tanto, contiene bajas cantidades de oxígeno y dióxido de carbono.

Un sistema de vapor de planta de pulpa de papel tiene las siguientes características:

- Opera dentro de un sistema abierto con retornos de condensado típicamente inferiores al 50%. En consecuencia, los requisitos de agua de reposición para el sistema son típicamente del 50% o más.

- Está expuesto a la atmósfera, por lo que los gases se atraparán en el condensado.

- La reducción de presión y temperatura es grande, lo que aumenta la solubilidad de los gases en el agua.

Punto de Entrada del Desaireador

El condensado dentro de un sistema cerrado puede pasar a través de boquillas de pulverización al entrar en el desaireador, o puede no hacerlo. Si el condensado está cerca de su punto de saturación, entonces puede entregarse directamente al tanque de agua de alimentación en lugar de pasar por el desaireador.

El agua de reposición casi siempre pasa a través de boquillas de pulverización al entrar en el desaireador, esto es para reducir el riesgo de choque térmico y asegurar que todos los gases disueltos se eliminen al entrar en el sistema.

Grandes Retornos de Condensado

La temperatura, presión y condición desaireada en la que se devuelve el condensado es importante, pero el volumen que se devuelve es importante por varias razones. Los sistemas con retornos de condensado proporcionalmente grandes tienen las siguientes ventajas:

- Utilizan poca agua de reposición, lo que lleva a una reducción en los costos operativos.

- Reciben condensado que casi siempre es más cálido que el agua de reposición, por lo que se debe aplicar menos calor para que alcance su temperatura de saturación. Esto produce una mayor eficiencia térmica del sistema y una reducción en los costos operativos (menos calor requerido significa menos combustible requerido para la caldera).

- Se requiere menos dosificación química porque los productos químicos no se eliminan del sistema. El tratamiento químico del agua no es barato, por lo que el agua que ya ha sido tratada debe permanecer en el sistema el mayor tiempo posible.

Tamaño del Tanque de Agua de Alimentación

Los tanques de agua de alimentación conectados a desaireadores proporcionan una cantidad almacenada de agua de alimentación de caldera tratada que puede usarse para hacer frente a fluctuaciones en la demanda de vapor. Un tanque típico de agua de alimentación de caldera contendrá suficiente agua para alimentar un sistema de vapor completamente cargado (caldera o calderas) durante aproximadamente 10 a 15 minutos. Para sistemas críticos, la reserva se incrementa y/o a menudo se instalará un desaireador adicional. Incorporar redundancia en el sistema se conoce como:

redundancia del sistema n+1

Donde n es la cantidad de maquinaria o equipo requerido para el funcionamiento seguro de la planta y el número indica la cantidad de la reserva. Las plantas de energía nuclear a menudo operan con n+2 en todo el equipo crítico de la planta.

Ubicación del Tanque de Agua de Alimentación

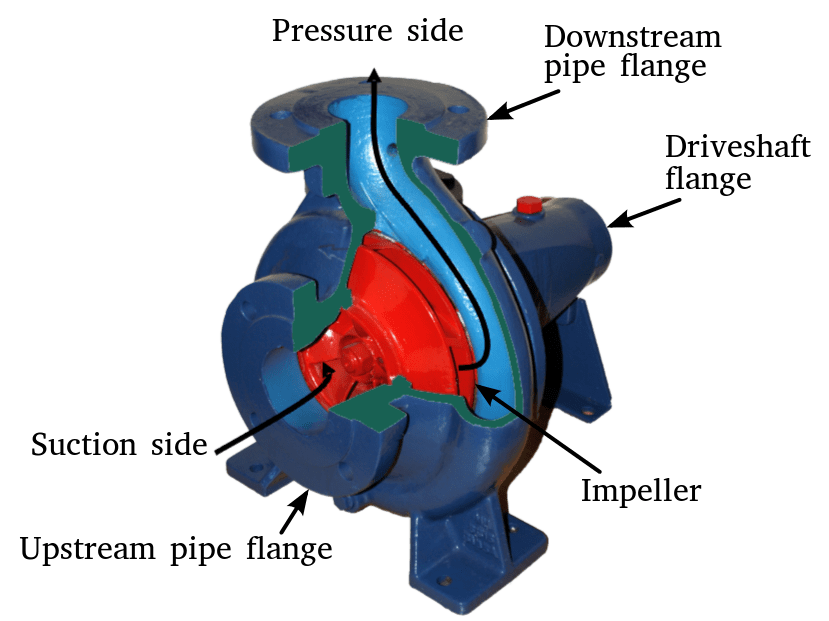

Las bombas de agua de alimentación de caldera se instalan directamente después del tanque de agua de alimentación de la caldera. Estos tipos de bombas son a menudo de diseño centrífugo, o centrífugo de etapas múltiples. Las bombas centrífugas generalmente no son autocebantes y no pueden bombear gases, por lo que es imperativo que el agua de alimentación suministrada no cambie de estado/fase a vapor.

Bomba Centrífuga

El agua de alimentación se almacena a una temperatura cercana a su punto de saturación para asegurar que haya muy bajas cantidades de gas disuelto presentes. Si la presión del sistema se reduce, el agua puede convertirse en vapor, y esto causaría que las bombas aguas abajo del tanque pierdan succión (en casos extremos). Por esta razón, los tanques de agua de alimentación (y los desaireadores) se instalan a una elevación más alta en la planta que las bombas. A medida que el agua sale del tanque de agua de alimentación, su presión aumenta y el riesgo de que el agua cambie de estado se reduce.

Aparte del riesgo de perder succión, las burbujas de vapor dentro del agua pueden formarse y colapsar a medida que pasan a través del impulsor de la bomba. La formación y el colapso ocurren debido a la diferencia en la presión de succión y descarga. Aunque esta condición es relativamente inofensiva en pequeñas cantidades, se convierte en un problema si la frecuencia aumenta, es decir, miles de veces por segundo. A medida que las burbujas de vapor colapsan, causan daño a las superficies metálicas circundantes y erosionan gradualmente las partes. Con el tiempo, un impulsor puede literalmente ser 'comido'. Este fenómeno se conoce como cavitación.

Si una bomba está sufriendo cavitación, es fácilmente identificable porque sonará como si canicas estuvieran pasando a través de la bomba. Consulta el curso de Introducción a Bombas Centrífugas, o los manuales asociados si deseas aprender más.

Cavitación

Mantenimiento

El mantenimiento del desaireador solo debe ser realizado por profesionales capacitados. Una inspección anual de la caldera es un requisito legal en la mayoría de los países industrializados. Esta inspección anual sirve como una oportunidad ideal para realizar tareas de mantenimiento del desaireador.

Las tareas de mantenimiento asociadas con los desaireadores varían según el diseño, pero algunas tareas comunes deben realizarse en todos los desaireadores:

- Inspección visual de todas las superficies internas del desaireador y del tanque de agua de alimentación. El enfoque de la inspección es principalmente visual, con énfasis en localizar cualquier grieta, incrustación y/o corrosión. La interfaz agua-vapor (ubicación de la línea de agua en el tanque de agua de alimentación) es a menudo un área donde ocurre la corrosión.

- Pruebas no destructivas (NDT) de soldaduras propensas a agrietarse. Las técnicas de NDT utilizadas son a menudo pruebas de penetrante de tinte (PT), pruebas ultrasónicas de onda de corte (UT); pruebas de partículas magnéticas (MT) y/o inspección de partículas magnéticas fluorescentes húmedas (WMFT).

- La sedimentación, o cualquier acumulación de materiales dentro del tanque de agua de alimentación debe ser removida y una muestra enviada a un laboratorio para su análisis. Se debe identificar la fuente del material.

- Desmontaje de accesorios y montajes del desaireador (según sea necesario). Los medidores deben ser verificados para su precisión. Los colectores o tuberías conectados a la instrumentación deben ser verificados para detectar restricciones y bloqueos.

- Los dispositivos de desbordamiento y alivio deben ser verificados, calibrados o reemplazados según sea necesario.

- Los flotadores de nivel y los sensores de nivel deben ser probados para asegurar que tanto los circuitos mecánicos como eléctricos estén operando como se espera.

- Las boquillas de pulverización deben ser verificadas para detectar corrosión y los resortes deben ser probados manualmente para asegurar su funcionamiento. Una verdadera prueba de las boquillas de pulverización solo puede realizarse cuando se prueba bajo presión hidrostática.

- Las conexiones de bridas o conexiones de tuberías con fugas deben ser mantenidas.

Además de las tareas de mantenimiento mencionadas anteriormente, se deben incluir tareas adicionales más frecuentes:

- Inspección diaria de la instalación del desaireador y del tanque de agua de alimentación. La inspección debe ser no evasiva. Los inspectores están realizando una 'inspección de sentidos' con la intención de identificar cualquier anomalía, por ejemplo, juntas con fugas, ruidos fuertes, lecturas de medidores falsas, etc.

- Inspección visual diaria del respiradero para asegurar un flujo constante y regulado.

- Inspección visual diaria y registros de la presión y temperatura del desaireador. El seguimiento de datos a lo largo del tiempo permite identificar rápidamente anomalías y problemas.

- Verificación frecuente del nivel del tanque de agua de alimentación de la caldera.

- Análisis frecuente, o constante, del agua de alimentación de la caldera. Los niveles altos de oxígeno y/o dióxido de carbono indican que el desaireador no está funcionando como se espera.

Independientemente del diseño del desaireador, siempre se debe consultar al fabricante al crear un plan de mantenimiento del desaireador. También se proporciona documentación significativa (manuales, catálogo de piezas de repuesto, etc.) del fabricante como parte de la compra del desaireador.

Recursos Adicionales

https://en.wikipedia.org/wiki/Deaerator