Qu'est-ce qu'un dégazeur ?

Les dégazeurs sont des réservoirs d'eau d'alimentation sous pression également appelés réchauffeurs d'eau d'alimentation ouverts. Les dégazeurs sont des composants essentiels de nombreux systèmes de vapeur et remplissent plusieurs fonctions :

- Éliminer les gaz non condensables de l'eau d'alimentation de la chaudière.

- Augmenter la température de l'eau de complément lorsqu'elle entre dans le système.

- Augmenter la température du condensat avant qu'il n'entre dans la chaudière.

- Fournir une capacité de stockage d'eau d'alimentation traitée.

Il existe deux conceptions courantes de dégazeurs : le type à pulvérisation et le type à plateaux (également connu sous le nom de type pulvérisation-plateaux). Une variation du type à pulvérisation est le type pulvérisation-scrubber.

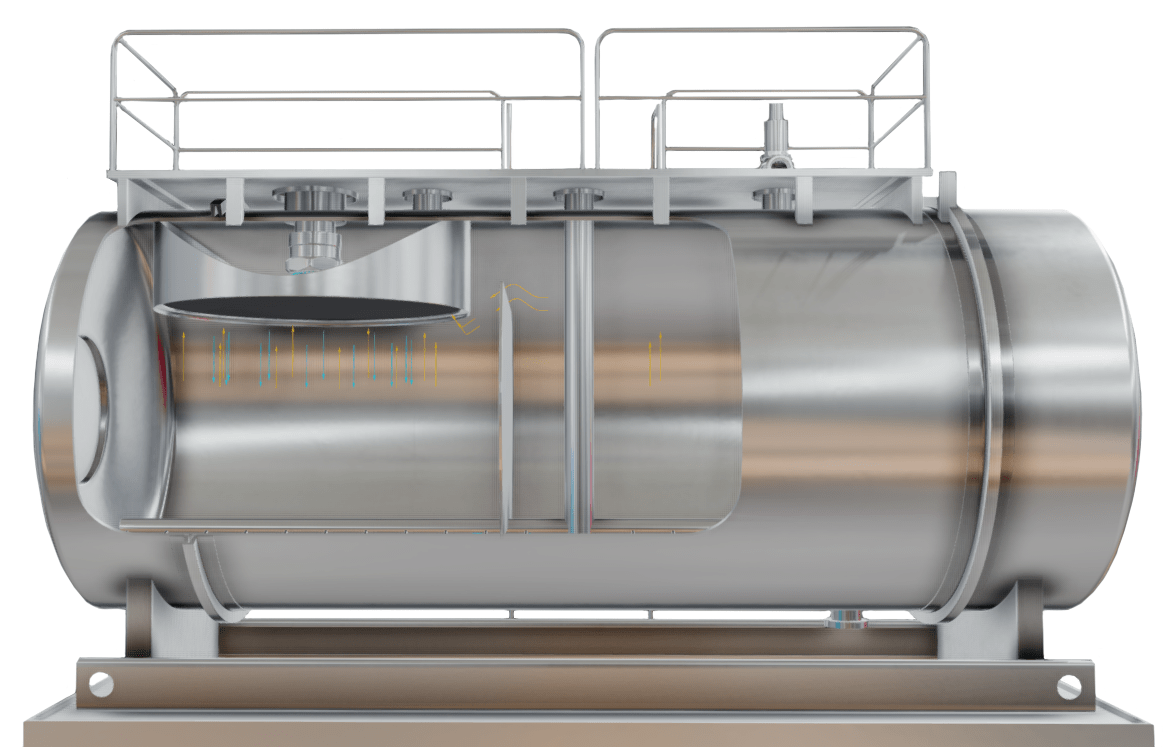

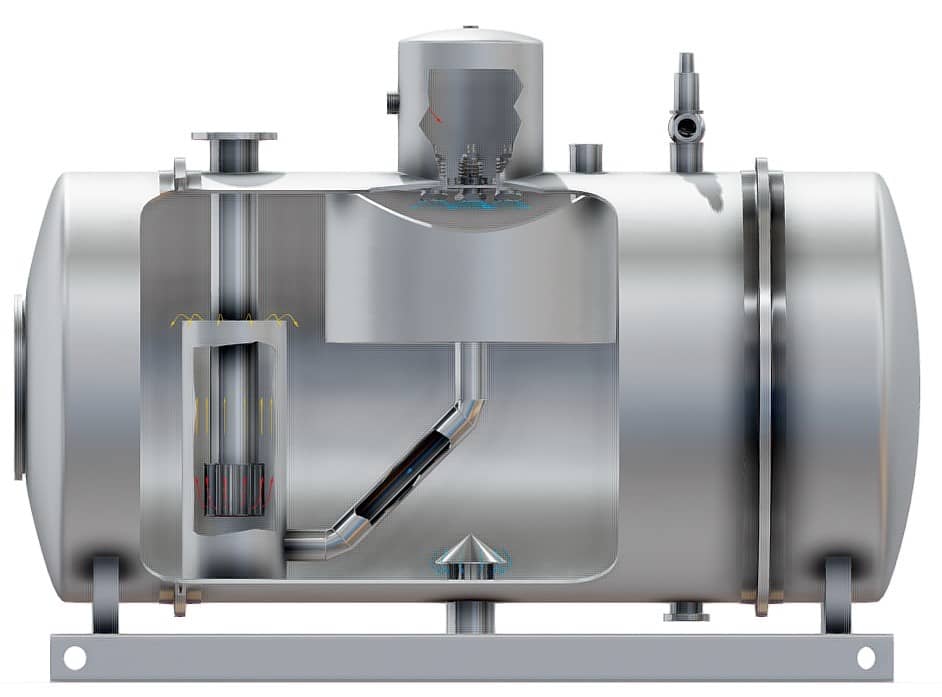

Dégazeur

Tous les systèmes de vapeur de taille moyenne à grande nécessitent un dégazeur pour réduire les niveaux d'oxygène dissous (O2) et de dioxyde de carbone (CO2) dans l'eau d'alimentation de la chaudière, car ces deux éléments provoqueront la corrosion des composants du système de chaudière s'ils ne sont pas éliminés.

Les dégazeurs réalisent la dégazéification en augmentant la température de l'eau d'alimentation, ce qui réduit la solubilité des gaz non condensables, c'est-à-dire que les gaz sont libérés de l'eau. Une fois les gaz dissous libérés, la probabilité de corrosion est considérablement réduite et l'eau d'alimentation peut être envoyée à la chaudière.

Le Processus de Dégazéification

Le processus de dégazéification peut se produire mécaniquement ou chimiquement. Les dégazeurs fournissent la solution mécanique tandis que les produits chimiques fournissent la solution chimique.

Un dégazeur typique éliminera presque tout l'oxygène dissous et le CO2, le reste étant éliminé par des agents de capture d'oxygène (sulfite de sodium, hydrazine, etc.) et des agents de capture de CO2 (amines neutralisantes, bicarbonate, etc.).

La plupart des dégazeurs sont conçus pour réduire les niveaux d'oxygène dissous à 0,05 cc/l (7 ppb), les agents de capture d'oxygène éliminant le reste.

Pourquoi éliminer l'oxygène et le dioxyde de carbone ?

La corrosion des composants de la chaudière exposés à l'eau se produira si de l'oxygène dissous est présent, ou si le pH de l'eau est bas.

Les chaudières et leurs systèmes auxiliaires sont principalement construits en acier au carbone. Comme l'acier est à base de fer et que l'oxygène réagit avec le fer pour former de l'oxyde de fer rouge (rouille), le potentiel de corrosion est élevé. Pour cette raison, il est impératif que la teneur en oxygène dissous de l'eau d'alimentation de la chaudière soit aussi faible que possible.

La quantité de dioxyde de carbone dissous dans l'eau détermine l'acidité de l'eau. Plus le CO2 dissous dans l'eau est élevé, plus le pH de l'eau est bas, c'est-à-dire que l'eau est plus acide. Les valeurs de pH basses provoqueront la corrosion des pièces de la chaudière et doivent donc être évitées. Une chaudière typique fonctionnera avec une valeur de pH comprise entre 8 et 11 (environ), mais cela dépend fortement du système de chaudière.

Le taux de corrosion ne dépend pas seulement des niveaux d'oxygène dissous et de dioxyde de carbone dissous, il dépend également de la température. Les températures élevées provoquent des taux de corrosion élevés, même avec de faibles quantités de gaz dissous. Pour cette raison, les systèmes de vapeur à basse température peuvent tolérer des niveaux beaucoup plus élevés d'oxygène dissous et de dioxyde de carbone que les systèmes à haute température.

Qu'est-ce que la corrosion ?

La corrosion peut être classée comme générale, localisée, ou sous contrainte.

La corrosion générale se produit au sein d'un seul composant du système, ou dans l'ensemble du système, et est généralement considérée comme une corrosion légère. Une fine couche d'oxyde rouge recouvrant les surfaces de transfert de chaleur côté eau d'une chaudière est un exemple de corrosion générale. La corrosion générale est souvent rouge (oxyde de fer) ou noire (oxyde de magnétite) en couleur. Si les surfaces métalliques côté eau sont rouges, le métal est en train de corroder, et des mesures correctives doivent être prises. Les surfaces noires sont souhaitées car l'oxyde de magnétite décourage la corrosion ultérieure.

La corrosion localisée se rapporte à la corrosion dans une zone spécifique ; ce type de corrosion est généralement modéré à étendu. La piqûre d'oxygène (petits trous dans une surface métallique causés par la corrosion) est un exemple de corrosion localisée. La piqûre d'oxygène se produit souvent là où les phases eau et vapeur se rencontrent (ligne d'eau dans la chaudière ou le dégazeur), ou sous les sédiments qui se sont déposés quelque part dans le système.

La corrosion sous contrainte se produit dans les zones de points de contrainte élevée. Des niveaux élevés de chlorure, des chocs thermiques et un pH élevé peuvent tous provoquer une corrosion sous contrainte. La corrosion sous contrainte causée par des niveaux de pH élevés est appelée fragilisation caustique. La corrosion sous contrainte causée par un choc thermique est appelée corrosion par fatigue.

Système de Dégazeur

Les chaudières génèrent de la vapeur qui est livrée au processus. Une partie de la vapeur transfère son énergie au processus et se condense ; l'eau résultante est appelée condensat. Le condensat est recueilli dans tout le système de vapeur et est renvoyé à un réservoir de stockage central, soit un réservoir d'eau d'alimentation atmosphérique, soit un réservoir d'eau d'alimentation sous pression (dégazeur).

Dégazeur à pulvérisation

Vous aimez cet article ? Alors n'hésitez pas à consulter nos cours vidéo d'ingénierie ! Chaque cours comprend un quiz, un manuel, et vous recevrez un certificat lorsque vous aurez terminé le cours. Profitez-en !

L'eau de complément remplace les pertes d'eau dans le système. Les pertes d'eau peuvent être une partie inévitable du processus, par exemple le nettoyage à la vapeur de bouteilles en verre dans l'industrie alimentaire, ou peuvent être dues à des fuites ou des pertes par évaporation, etc.

Lorsque le condensat atteint le réservoir d'eau d'alimentation, il est appelé eau d'alimentation, car il est ensuite envoyé à la chaudière. De même, lorsque l'eau de complément entre dans le réservoir d'eau d'alimentation, elle est ensuite appelée eau d'alimentation.

Les systèmes avec de faibles retours de condensat doivent continuellement ajouter de grandes quantités d'eau de complément. Ajouter continuellement de l'eau de complément introduit plus d'eau non traitée dans le système par rapport à la réutilisation du condensat qui a déjà été traité. Pour ces raisons, un dégazeur est beaucoup plus susceptible d'être installé sur un système avec de faibles retours de condensat que sur un système avec de hauts retours de condensat. Il convient de noter que les systèmes avec de faibles retours de condensat auront des coûts d'exploitation plus élevés en raison d'une consommation d'eau plus élevée, d'une consommation de chaleur/énergie plus élevée (l'eau doit être chauffée avant d'entrer dans la chaudière) et d'une consommation de traitement chimique plus élevée.

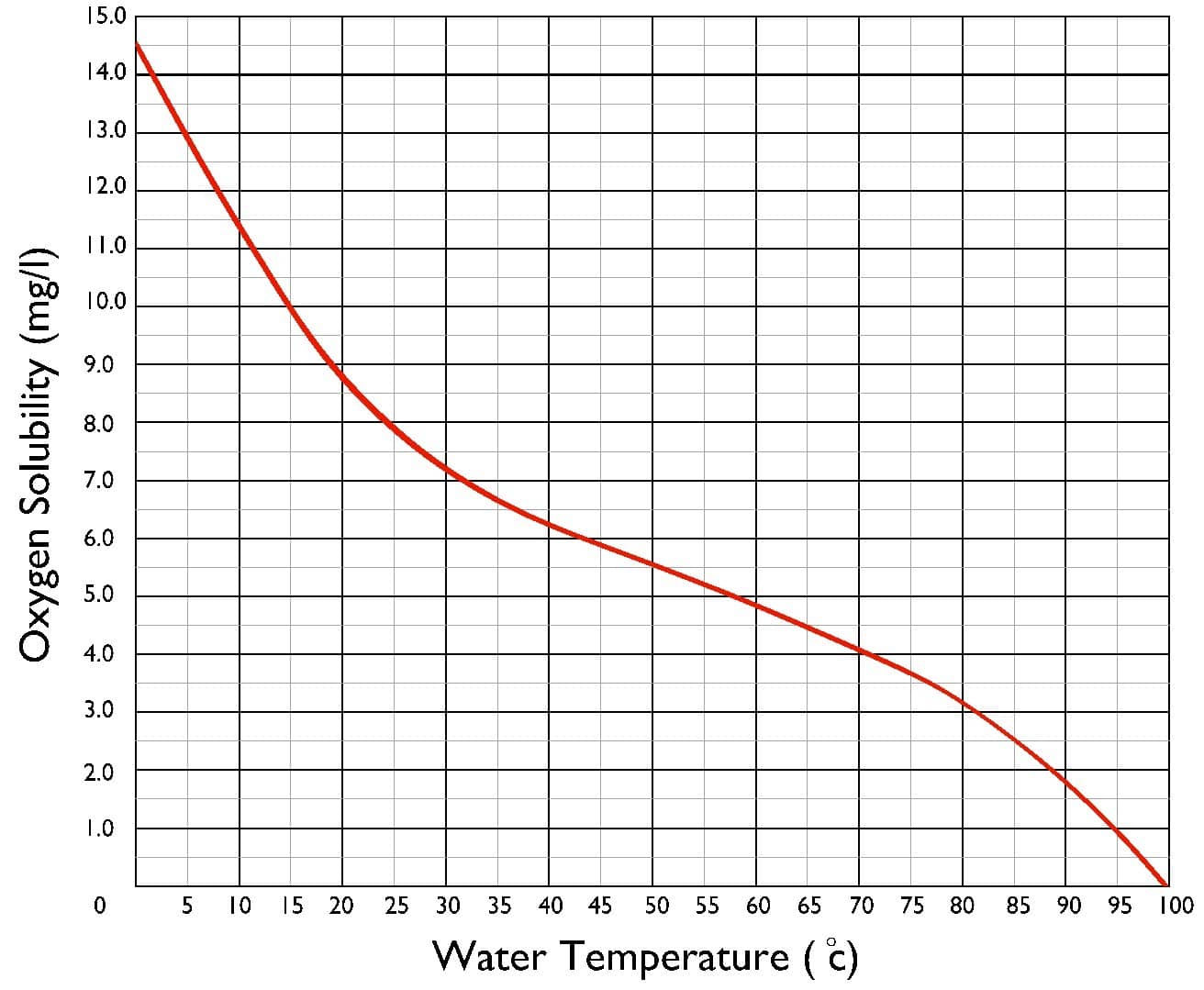

La solubilité des gaz dissous dans l'eau diminue à mesure que la température de l'eau augmente. Afin d'augmenter la température de l'eau d'alimentation de la chaudière, de la vapeur basse pression est fournie. La vapeur transfère sa chaleur à l'eau d'alimentation jusqu'à ce que l'eau d'alimentation approche de son point de saturation (point d'ébullition). À mesure que l'eau approche de son point de saturation, le niveau d'oxygène dissous approche de zéro. Dans une centrale électrique, la vapeur fournie est souvent de la vapeur de déchet provenant des turbines à vapeur.

La solubilité des gaz diminue à mesure que la température augmente

Les gaz dissous libérés par le processus de dégazéification sont évacués vers l'atmosphère avec de petites quantités de vapeur. Une évent typique utilisera une plaque avec un orifice (trou) pour contrôler le taux d'évacuation des gaz. Si l'orifice est trop grand, la vapeur sera évacuée, ce qui réduit l'efficacité globale de l'usine (en raison de la réduction de l'efficacité du cycle de vapeur) et augmente les coûts. Si l'orifice est trop petit, certains gaz peuvent retourner dans l'eau d'alimentation, ce qui est également indésirable.

Le dosage chimique se produit sur la ligne d'entrée de l'eau de complément, dans le dégazeur, ou entre le dégazeur et la chaudière. Les produits chimiques nécessaires, leur quantité et l'endroit où le dosage doit se produire dépendent de la conception du système. Par exemple, l'eau de complément fournie par une installation de osmose inverse (OI) aura un pH bas et doit être traitée avant d'entrer dans le dégazeur.

Composants du Dégazeur

Un dégazeur est un récipient sous pression non chauffé. Les dégazeurs sont généralement fabriqués en acier au carbone, bien que certaines industries - comme l'industrie pharmaceutique - utilisent de l'acier inoxydable. Le récipient sous pression est de forme cylindrique avec le moins de soudures et de pénétrations possible.

Des connexions aux différents systèmes qu'il dessert et d'autres appendices nécessaires au fonctionnement du dégazeur sont attachés au dégazeur. Les connexions et appendices courants du système de dégazeur incluent :

- Entrée de vapeur basse pression.

- Entrée d'eau de complément.

- Entrée de condensat.

- Sortie d'eau d'alimentation.

- Soupape de sécurité (SRV).

- Colonne d'eau ou siphon.

- Vitre de niveau.

- Capteur de contrôle de niveau.

- Ligne de vidange (pour maintenance).

- Tuyau de trop-plein (conception anti-retour).

- Point d'injection chimique.

- Brides pour jauges (jauges de pression et de température, etc.).

Connexions du Dégazeur à Plateaux

Un dégazeur sous pression fonctionnera à environ 5 psi à 230°F (impérial), ou 0,4 bar à 105°C (métrique). L'eau d'alimentation du dégazeur sera maintenue aussi proche que possible de la température de saturation afin de réduire autant que possible le niveau de gaz dissous, mais sans que l'eau ne change de phase pour devenir vapeur. Si l'eau d'alimentation dépasse sa température de saturation, elle commencera à former de la vapeur et sera soit condensée, soit évacuée vers l'atmosphère, ce qui n'est pas souhaité.

Comment Fonctionnent les Dégazeurs

La vidéo ci-dessous est un extrait de notre cours vidéo en ligne Introduction à la Vapeur, aux Chaudières et à la Thermodynamique.

Il existe deux conceptions courantes de dégazeurs, pulvérisation et plateaux (pulvérisation-plateaux). Chaque conception a ses propres caractéristiques de fonctionnement. Quelle que soit la conception employée, les deux conceptions de dégazeurs :

- Maximiser la surface de contact entre l'eau et la vapeur pour obtenir un taux de transfert de chaleur élevé.

- Reposent sur un contact direct entre la vapeur et l'eau (généralement plateau, pulvérisation, bouillonnement, ou une combinaison de ceux-ci).

- Utilisent des buses de pulvérisation.

- Utilisent la vapeur comme source de chaleur.

- Agitent l'eau à l'aide de vapeur.

- Peuvent être montés sur le dessus d'un réservoir de stockage d'eau d'alimentation.

- Sont souvent fabriqués à partir des mêmes matériaux.

- Sont ouverts/ventilés vers l'atmosphère.

Bien que les dégazeurs à pulvérisation soient souvent montés sur le dessus des réservoirs d'eau d'alimentation, ils peuvent également être installés à l'intérieur du réservoir d'eau d'alimentation. Un dégazeur monté au-dessus d'un réservoir d'eau d'alimentation apparaîtra soit comme un petit réservoir connecté par un tuyau au réservoir d'eau d'alimentation, soit comme un dôme ou une colonne verticale, monté directement sur le réservoir d'eau d'alimentation.

L'eau de complément passera par le dégazeur lorsqu'elle entre dans le système. Le condensat peut ou non passer par le dégazeur en fonction de son état lorsqu'il est renvoyé au réservoir d'eau d'alimentation. Les conceptions de dégazeurs varient car chaque système de vapeur a des exigences uniques.

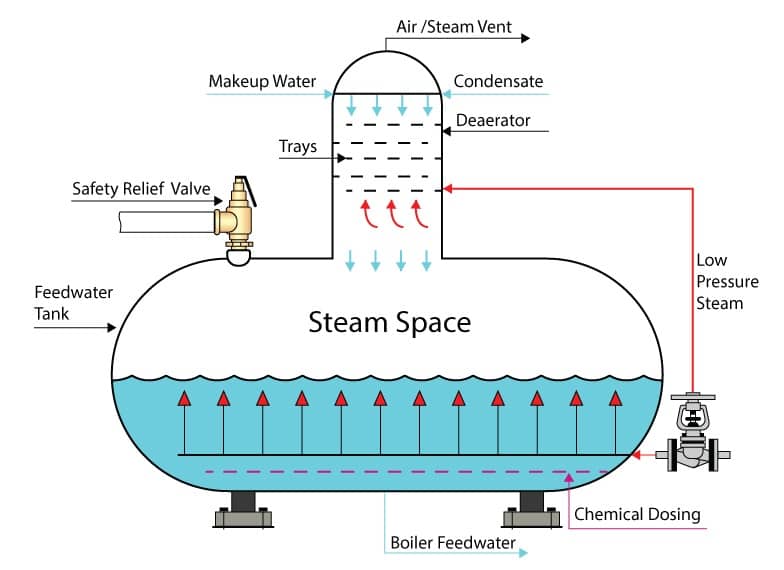

Comment Fonctionnent les Dégazeurs à Plateaux

L'eau entre dans le dégazeur et remplit la boîte à eau. La boîte à eau est une zone de stockage temporaire qui garantit que l'eau est alimentée uniformément à travers une série de buses de pulvérisation, puis dans le dégazeur.

Chaque buse de pulvérisation agit comme une valve anti-retour et se fermera si la boîte à eau n'a pas suffisamment de pression d'eau. Pour assurer une longue durée de vie, les buses de pulvérisation, la zone de pulvérisation environnante et les plateaux, sont tous construits en acier inoxydable.

Dégazeur à pulvérisation et plateaux

Une fois que l'eau a traversé les buses de pulvérisation, elle entre en contact direct avec la vapeur. La vapeur s'écoule dans une direction opposée à celle de l'eau. À mesure que la vapeur chauffe l'eau, les gaz dissous sont libérés. La quantité de gaz dissous présents diminue à mesure que l'eau cascade à travers chaque plateau successif. Les plateaux supérieurs sont appelés plateaux de chauffage, ou plateaux de première étape. Les plateaux inférieurs sont appelés plateaux de dégazéification, ou plateaux de deuxième étape. L'eau quitte ensuite la zone des plateaux et est déchargée dans le réservoir d'eau d'alimentation.

Les gaz dissous et une partie de la vapeur sont constamment évacués par l'évent. Un dégazeur typique évacuera entre 5% et 15% de la vapeur qui traverse le dégazeur. Comme la vapeur coûte de l'argent à générer, il est avantageux d'évacuer le moins de vapeur possible.

Environ 90% à 95% de la dégazéification se produit dans la zone de pulvérisation, le reste se produisant principalement dans la zone des plateaux. L'eau mécaniquement dégazéifiée est généralement conçue pour abaisser la teneur en oxygène à 7 parties par milliard (ppb). Tout oxygène restant dans l'eau d'alimentation est éliminé à l'aide de produits chimiques de capture d'oxygène (sulfite de sodium, hydrazine, etc.).

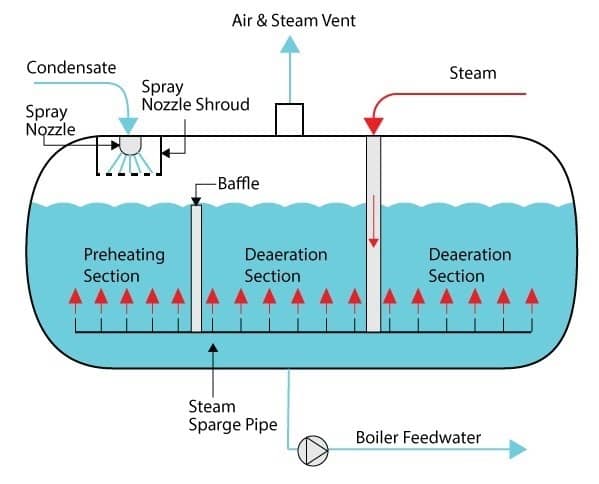

Comment Fonctionnent les Dégazeurs à Pulvérisation

Le condensat et l'eau de complément entrent dans la boîte à eau directement au-dessus des buses de pulvérisation ; les buses de pulvérisation sont à ressort. La pression de l'eau provoque l'ouverture des buses et l'eau est pulvérisée dans le dégazeur. Pulvériser l'eau dans le dégazeur garantit une grande surface de contact entre l'eau et la vapeur, ce qui assure un bon transfert de chaleur entre les deux fluides (les fluides sont définis comme étant soit liquide, soit gaz).

Dégazeur à Pulvérisation et Scrubber

L'eau sort des buses et passe à travers un grand plateau circulaire perforé avant de rejoindre l'eau dans le réservoir d'eau d'alimentation. Un tuyau de sparge/sparger à vapeur submergé distribue la vapeur aux sections de préchauffage et de dégazéification du dégazeur. La vapeur chauffe l'eau à moins de 2°C (environ 4°F) de sa température de saturation pour s'assurer que le plus grand nombre possible de gaz condensables sont libérés de l'eau.

L'eau chauffée passe ensuite autour d'une plaque de déflecteur pour atteindre la section de dégazéification, et est déchargée sous forme d'eau d'alimentation chauffée et dégazéifiée.

Comment Fonctionnent les Dégazeurs à Pulvérisation et Scrubber

Les scrubbers à pulvérisation fonctionnent de manière similaire aux dégazeurs à pulvérisation, mais ils ont un scrubber installé. L'eau entre dans une boîte à eau, est pulvérisée à travers des buses de pulvérisation, puis s'écoule à travers un plateau et est dirigée vers un scrubber.

Les scrubbers utilisent la vapeur pour agiter (à l'aide de bulles de vapeur) et chauffer l'eau après qu'elle ait quitté la zone de pulvérisation du dégazeur. Un contact étroit avec la vapeur assure un bon transfert de chaleur et une libération rapide des gaz dissous. L'eau dégazéifiée est ensuite collectée dans le réservoir d'eau d'alimentation et est prête à être utilisée comme eau d'alimentation de la chaudière.

Dégazeur à Pulvérisation et Scrubber

Considérations de Conception

Le type de dégazeur choisi pour un système de vapeur dépend fortement du système. Certains systèmes sont des systèmes en boucle fermée qui nécessitent très peu d'eau de complément (1-3%) ; d'autres systèmes nécessitent de grandes quantités d'eau de complément. La température du condensat retourné est également un facteur qui doit être pris en compte.

Comparaison des Systèmes de Vapeur

Un système de vapeur de centrale électrique fournissant de la vapeur aux turbines à vapeur a les caractéristiques suivantes :

- Fonctionne dans un système fermé et nécessite donc peu d'eau de complément.

- N'est pas exposé à l'atmosphère, donc il y a peu de risque d'entraînement de gaz.

- Retourne le condensat à une température proche du point de saturation de l'eau et contient donc de faibles quantités d'oxygène et de dioxyde de carbone.

Un système de vapeur d'usine de pâte à papier a les caractéristiques suivantes :

- Fonctionne dans un système ouvert avec des retours de condensat généralement inférieurs à 50%. Par conséquent, les besoins en eau de complément pour le système sont généralement de 50% ou plus.

- Est exposé à l'atmosphère, donc les gaz s'entraîneront dans le condensat.

- La réduction de pression et de température est importante, ce qui augmente la solubilité des gaz dans l'eau.

Point d'Entrée du Dégazeur

Le condensat dans un système fermé peut passer à travers des buses de pulvérisation lorsqu'il entre dans le dégazeur, ou non. Si le condensat est proche de son point de saturation, il peut être directement livré au réservoir d'eau d'alimentation plutôt que par le dégazeur.

L'eau de complément passe presque toujours à travers des buses de pulvérisation lorsqu'elle entre dans le dégazeur, cela pour réduire le risque de choc thermique et pour s'assurer que tous les gaz dissous sont éliminés lors de l'entrée dans le système.

Grands Retours de Condensat

La température, la pression et l'état dégazéifié dans lequel le condensat est retourné sont importants, mais le volume retourné est important pour plusieurs raisons. Les systèmes avec des retours de condensat proportionnellement importants ont les avantages suivants :

- Utilisent peu d'eau de complément, ce qui entraîne une réduction des coûts d'exploitation.

- Reçoivent un condensat qui est presque toujours plus chaud que l'eau de complément, donc moins de chaleur doit être appliquée pour qu'il atteigne sa température de saturation. Cela se traduit par une plus grande efficacité thermique du système et une réduction des coûts d'exploitation (moins de chaleur requise signifie moins de carburant requis pour la chaudière).

- Moins de dosage chimique requis car les produits chimiques ne sont pas évacués du système. Le traitement chimique de l'eau n'est pas bon marché, donc l'eau qui a déjà été traitée doit rester dans le système aussi longtemps que possible.

Taille du Réservoir d'Eau d'Alimentation

Les réservoirs d'eau d'alimentation connectés aux dégazeurs fournissent une quantité stockée d'eau d'alimentation de chaudière traitée qui peut être utilisée pour faire face aux fluctuations de la demande de vapeur. Un réservoir d'eau d'alimentation de chaudière typique contiendra suffisamment d'eau pour alimenter un système de vapeur entièrement chargé (chaudière ou chaudières) pendant environ 10 à 15 minutes. Pour les systèmes critiques, la réserve est augmentée et/ou un dégazeur supplémentaire sera souvent installé. Intégrer la redondance dans le système est appelé :

redondance du système n+1

Où n est la quantité de machines ou d'équipements nécessaires pour le fonctionnement sûr de l'usine et le nombre indique la quantité de la réserve. Les centrales nucléaires fonctionnent souvent avec n+2 sur tous les équipements d'usine critiques.

Emplacement du Réservoir d'Eau d'Alimentation

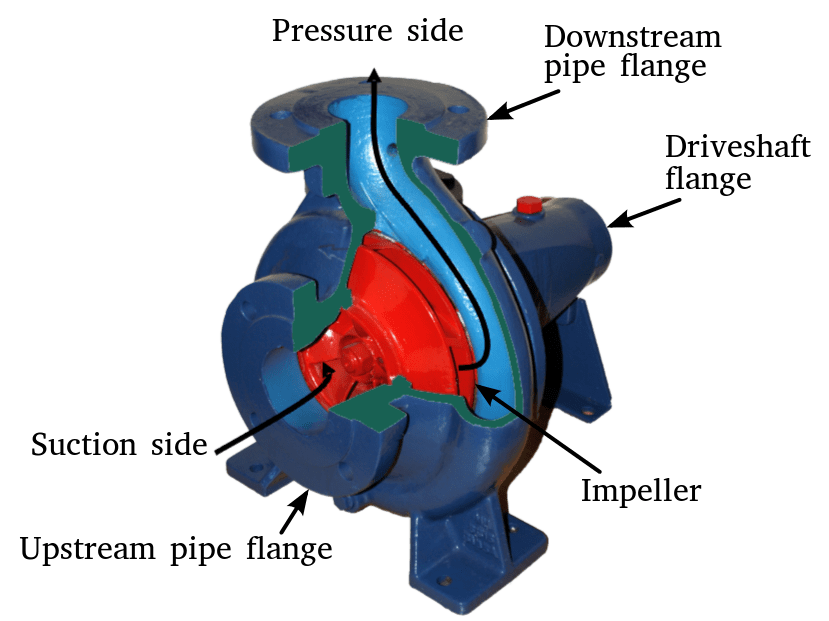

Les pompes d'eau d'alimentation de chaudière sont installées directement après le réservoir d'eau d'alimentation de la chaudière. Ces types de pompes sont souvent de conception centrifuge, ou centrifuge à plusieurs étages. Les pompes centrifuges ne sont généralement pas auto-amorçantes et ne peuvent pas pomper des gaz, il est donc impératif que l'eau d'alimentation fournie ne change pas d'état/de phase pour devenir vapeur.

Pompe Centrifuge

L'eau d'alimentation est stockée à une température proche de son point de saturation pour s'assurer que très peu de gaz dissous sont présents. Si la pression du système diminue, l'eau peut se transformer en vapeur, et cela pourrait entraîner une perte d'aspiration des pompes en aval du réservoir (dans les cas extrêmes). Pour cette raison, les réservoirs d'eau d'alimentation (et les dégazeurs) sont installés à une élévation plus élevée dans l'usine que les pompes. À mesure que l'eau quitte le réservoir d'eau d'alimentation, sa pression augmente et le risque de changement d'état de l'eau diminue.

En dehors du risque de perte d'aspiration, des bulles de vapeur dans l'eau peuvent se former et s'effondrer lorsqu'elles passent à travers l'impulseur de la pompe. La formation et l'effondrement se produisent en raison de la différence de pression d'aspiration et de refoulement. Bien que cette condition soit relativement inoffensive en petites quantités, elle devient un problème si la fréquence augmente, c'est-à-dire des milliers de fois par seconde. À mesure que les bulles de vapeur s'effondrent, elles causent des dommages aux surfaces métalliques environnantes et érodent progressivement les pièces. Au fil du temps, un impulseur peut littéralement être « mangé ». Ce phénomène est connu sous le nom de cavitation.

Si une pompe souffre de cavitation, cela est facilement identifiable car elle semblera comme si des billes passaient à travers la pompe. Consultez le cours Introduction aux Pompes Centrifuges, ou les manuels associés si vous souhaitez en savoir plus.

Cavitation

Maintenance

La maintenance des dégazeurs ne doit être effectuée que par des professionnels formés. Une inspection annuelle de la chaudière est une exigence légale dans la plupart des pays industrialisés. Cette inspection annuelle est une occasion idéale pour effectuer des tâches de maintenance sur le dégazeur.

Les tâches de maintenance associées aux dégazeurs varient en fonction de la conception, mais certaines tâches courantes doivent être effectuées sur tous les dégazeurs :

- Inspection visuelle de toutes les surfaces internes du dégazeur et du réservoir d'eau d'alimentation. L'accent de l'inspection est principalement visuel, avec un accent sur la localisation de toute fissure, échelle et/ou corrosion. L'interface eau-vapeur (emplacement de la ligne d'eau dans le réservoir d'eau d'alimentation) est souvent une zone où la corrosion se produit.

- Essais non destructifs (END) des soudures sujettes à la fissuration. Les techniques END utilisées sont souvent le contrôle par ressuage (PT), le contrôle par ultrasons à ondes de cisaillement (UT) ; le contrôle par particules magnétiques (MT) et/ou le contrôle par particules magnétiques fluorescentes humides (WMFT).

- Les sédiments, ou toute accumulation de matériaux dans le réservoir d'eau d'alimentation doivent être enlevés et un échantillon envoyé à un laboratoire pour analyse. La source du matériau doit être identifiée.

- Démontage des accessoires et montages du dégazeur (si nécessaire). Les jauges doivent être vérifiées pour leur précision. Les collecteurs ou tuyaux connectés à l'instrumentation doivent être vérifiés pour les restrictions et les blocages.

- Les dispositifs de trop-plein et de décharge doivent être vérifiés, calibrés, ou remplacés si nécessaire.

- Les flotteurs de niveau et les capteurs de niveau doivent être testés pour s'assurer que les circuits mécaniques et électriques fonctionnent comme prévu.

- Les buses de pulvérisation doivent être vérifiées pour la corrosion et les ressorts testés à la main pour s'assurer de leur fonctionnement. Un véritable test des buses de pulvérisation ne peut être effectué que lors d'un test sous pression hydrostatique.

- Les connexions de brides ou de tuyaux qui fuient doivent être entretenues.

En plus des tâches de maintenance mentionnées ci-dessus, des tâches supplémentaires plus fréquentes doivent inclure :

- Inspection quotidienne de l'installation du dégazeur et du réservoir d'eau d'alimentation. L'inspection doit être non invasive. Les inspecteurs effectuent une inspection « sensorielle » dans le but d'identifier toute anomalie, par exemple des joints qui fuient, des bruits forts, des lectures de jauges incorrectes, etc.

- Inspection visuelle quotidienne de l'évent pour s'assurer d'un débit constant régulé.

- Inspection visuelle quotidienne et enregistrement des pressions et températures du dégazeur. La tendance des données au fil du temps permet d'identifier rapidement les anomalies et les problèmes.

- Vérification fréquente du niveau du réservoir d'eau d'alimentation de la chaudière.

- Analyse fréquente, ou constante, de l'eau d'alimentation de la chaudière. Des niveaux élevés d'oxygène et/ou de dioxyde de carbone indiquent que le dégazeur ne fonctionne pas comme prévu.

Indépendamment de la conception du dégazeur, le fabricant doit toujours être consulté lors de la création d'un plan de maintenance du dégazeur. Une documentation significative (manuels, catalogue de pièces de rechange, etc.) est également fournie par le fabricant dans le cadre de l'achat du dégazeur.

Ressources Supplémentaires

https://en.wikipedia.org/wiki/Deaerator