O que são turbinas a vapor?

Turbinas a vapor são amplamente utilizadas em diversas instalações industriais devido à sua alta eficiência e confiabilidade. Embora possam ser empregadas como motores principais para acionar bombas e outros equipamentos de pequeno e médio porte, são mais frequentemente associadas à indústria de geração de energia, onde fornecem energia mecânica a geradores, produzindo eletricidade. Outra aplicação comum é na propulsão de navios.

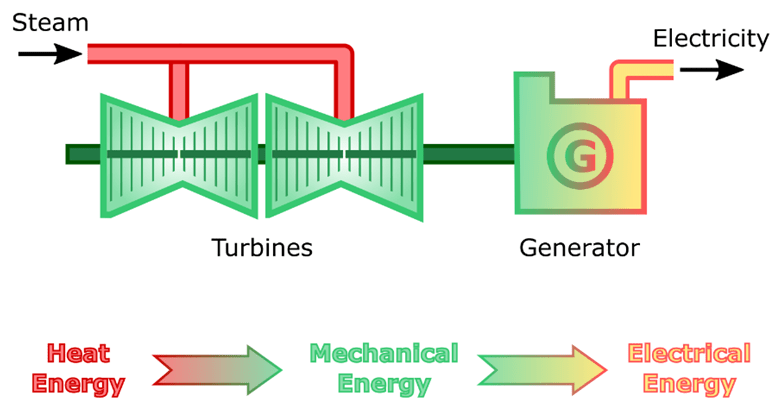

Instalação Típica de Turbina a Vapor para Geração de Energia

Este artigo aborda a história das turbinas a vapor, seus principais componentes, designs, funcionamento, sistemas associados (óleo, vapor etc.) e fatores que influenciam sua eficiência.

História das Turbinas a Vapor

As turbinas a vapor são mencionadas desde o século I, mas o design moderno foi desenvolvido em 1884 pelo engenheiro Charles Parsons, que se tornou um dos pioneiros da indústria de geração de energia ao construir um gerador elétrico acoplado diretamente a uma turbina a vapor. Este design inicial foi patenteado e alcançou grande sucesso comercial.

O design das turbinas a vapor evoluiu ao longo dos anos, com avanços tecnológicos aumentando sua eficiência e tamanho. Atualmente, turbinas a vapor alimentam alguns dos maiores geradores elétricos do mundo. Mais de 80% de toda a eletricidade gerada hoje utiliza turbinas a vapor como motores principais.

Anteriormente, havia muitos fabricantes de turbinas, como Pametrada, British Thompson Houston, Parsons, John Brown, Kawasaki, Westinghouse, Curtis, Stal Laval, entre outros. Atualmente, o mercado é dominado por poucos fabricantes, como Siemens, General Electric, Alstom, Toshiba e Mitsubishi Heavy Industries.

Gostou deste artigo? Confira nossos Cursos de Vídeo de Engenharia. Cada curso inclui um quiz, manual, e você receberá um certificado ao concluir. Aproveite!

Aplicações de Turbinas a Vapor

As turbinas a vapor são utilizadas como motores principais onde é necessária a conversão de energia térmica em movimento rotativo mecânico. Suas aplicações incluem grandes estações de energia, propulsão de navios, compressores e até pequenas bombas.

O que são turbinas de impulso e reação?

As turbinas a vapor podem ser classificadas como reação, impulso, ou uma mistura de ambos; uma grande turbina a vapor quase sempre terá estágios de impulso e reação.

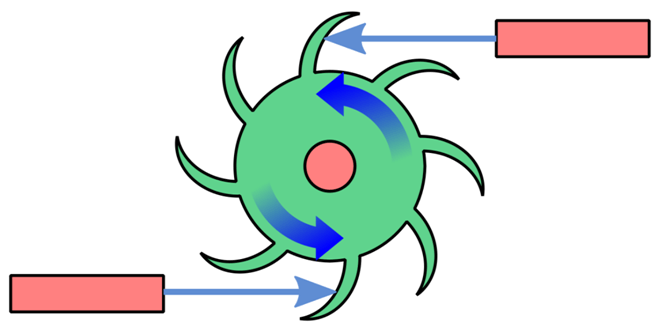

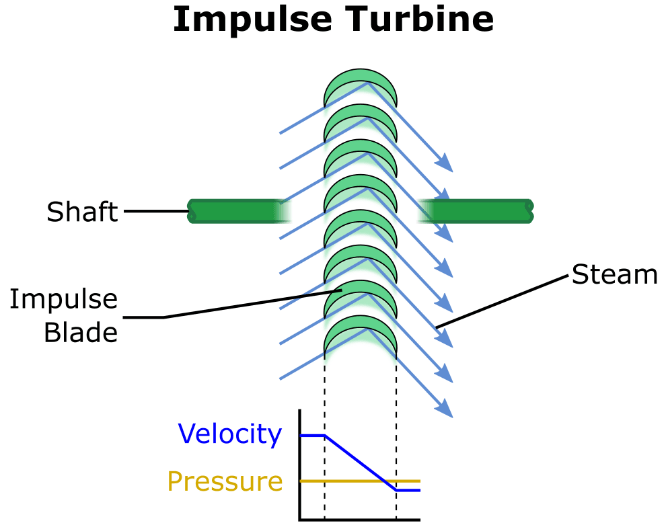

Turbina de Impulso

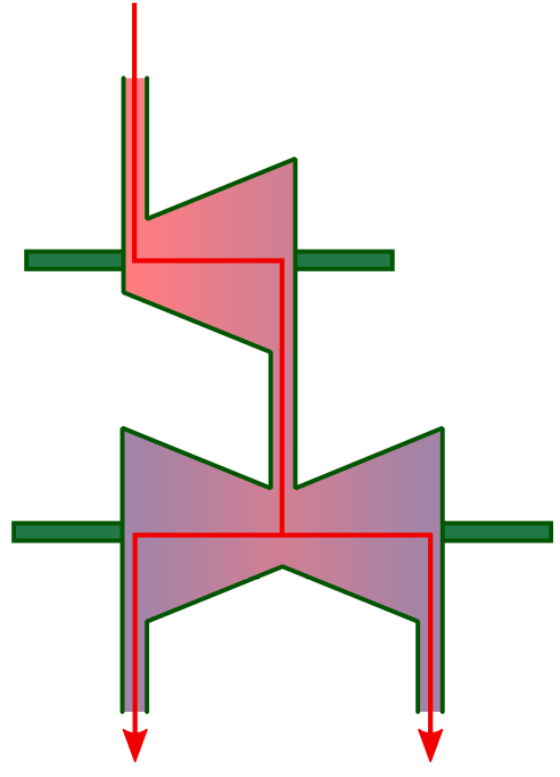

Uma turbina de impulso utiliza vapor incidindo sobre as lâminas do rotor para girar o rotor. A velocidade do vapor é aumentada usando bicos antes de atingir as lâminas do rotor, maximizando a transferência de energia.

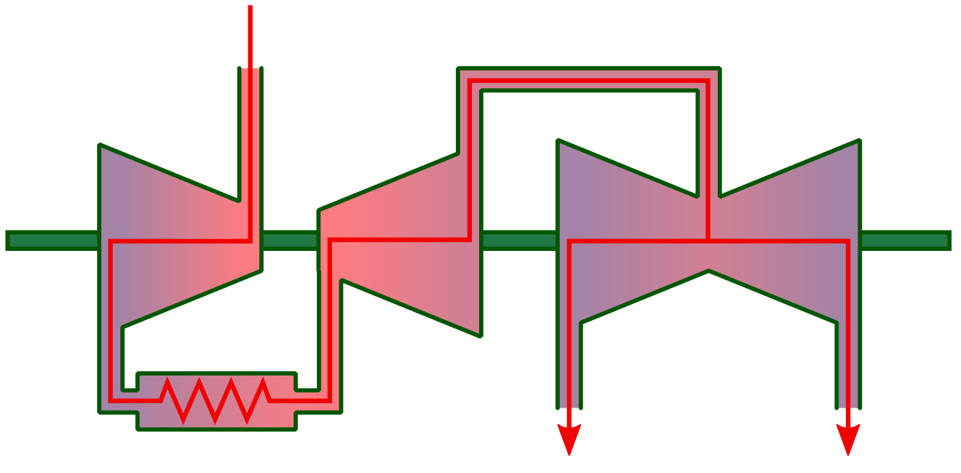

Design de Turbina de Impulso

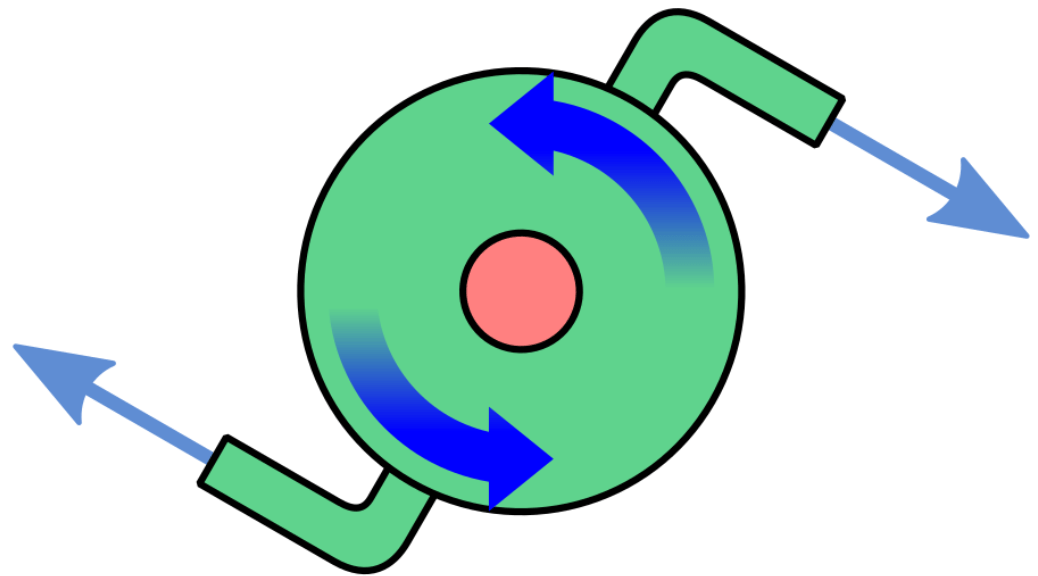

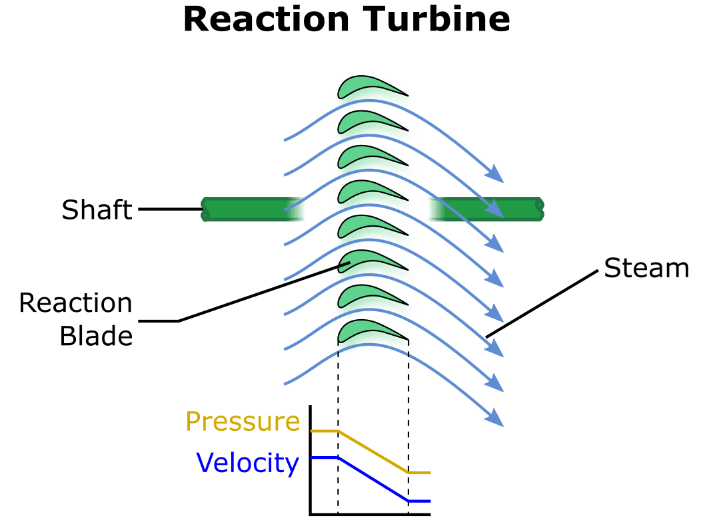

Turbina de Reação

Uma turbina de reação utiliza a força reacionária do vapor mudando de direção sobre as lâminas para girar o rotor. À medida que o vapor passa sobre uma lâmina de turbina de reação, uma força reacionária é criada, fazendo com que o rotor gire.

Design de Turbina de Reação

Embora as turbinas de reação sejam classificadas como 'reação', sempre há um pequeno grau de força devido ao impulso. Por essa razão, elas também são chamadas de lâminas de reação de impulso.

Lâminas de Impulso e Reação

O que são turbinas a vapor de contrapressão e de condensação?

As turbinas a vapor podem ser classificadas como contrapressão ou de condensação.

Turbinas a Vapor de Contrapressão

Uma turbina a vapor de contrapressão reduz a pressão do vapor de entrada para a contrapressão de design. O vapor de escape pode ser usado para processos industriais, como aquecimento de tanques. São comuns em plantas industriais que requerem vapor de processo, como refinarias. Note que são um tipo de turbina não-condensante.

Turbinas a Vapor de Condensação

Turbinas a vapor de condensação são usadas exclusivamente para geração de energia, conectadas a um gerador. O vapor de escape deve ser condensado antes de retornar à caldeira, o que reduz a eficiência devido à rejeição de calor.

As turbinas de contrapressão não requerem um condensador porque expelem vapor a pressões mais altas, usado como vapor de processo. A diferença de pressão entre entrada e escape determina a eficiência geral. Assim, uma turbina de condensação é mais eficiente que uma de contrapressão, apesar de rejeitar calor através de um condensador. Para geração de energia, uma turbina de condensação típica pode alcançar eficiências entre 30-40%, enquanto uma não-condensante alcança 15-35%. No entanto, turbinas não-condensantes são mais baratas.

As turbinas a vapor de condensação expandem o vapor da pressão total da caldeira até um vácuo para maximizar a extração de energia térmica. Condensadores têm um efeito negativo na eficiência, pois rejeitam calor. Reduzir o vapor residual descarregado para o condensador resulta em ganhos de eficiência. Para isso, o vapor é sangrado em certos estágios para realizar outros trabalhos, como aquecimento de água de alimentação. Sempre que o vapor é sangrado, é chamado de vapor de sangria ou vapor de extração. Exemplos incluem aquecimento de condensado e água de alimentação da caldeira. Sistemas de vapor de sangria/extração aumentam a eficiência geral da turbina, recuperando mais calor do vapor.

Em resumo, tanto os designs de turbinas de condensação quanto os de não-condensação têm vantagens e desvantagens que devem ser consideradas na fase de design para garantir que o design correto da turbina seja adequado para sua aplicação. Selecionar o tipo correto de turbina é essencial para obter uma alta eficiência geral da planta.

Quais são as principais partes de uma turbina a vapor?

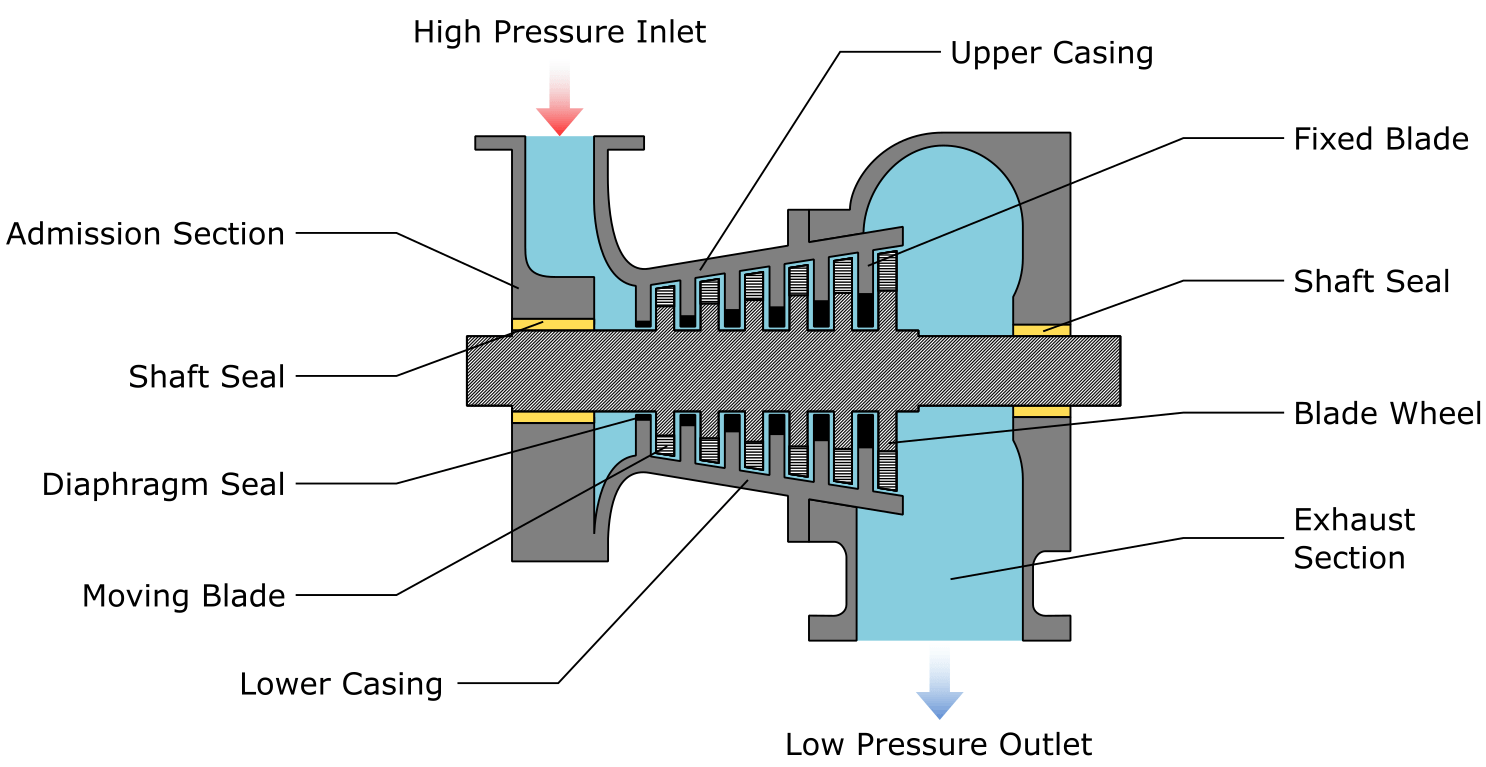

O diagrama abaixo mostra os componentes básicos de uma turbina a vapor.

Construção e Partes da Turbina a Vapor

Carcaça/Cilindro

As carcaças/cilindros das turbinas a vapor são construções cilíndricas consistindo de duas metades. Devido à sua forma, são chamadas de 'cilindros' e 'carcaças'. A carcaça forma a maior barreira de pressão da turbina. As paredes devem ser espessas para suportar as pressões operacionais, mas não mais do que o necessário, permitindo expansão e contração com a variação de temperatura (uma carcaça espessa levaria a tensões térmicas durante operações de partida e parada).

As carcaças são divididas ao longo do eixo horizontal para formar uma carcaça superior e inferior; as duas são parafusadas juntas para formar uma carcaça dividida. Este design permite fácil acesso ao interior da turbina, reduzindo o tempo necessário para manutenção.

Os materiais das carcaças variam conforme as pressões e temperaturas de operação. As carcaças são classificadas como Alta Pressão (HP), Pressão Intermediária (IP) e Baixa Pressão (LP).

As carcaças HP e IP são feitas de aço cromo-molibdênio fundido para suportar alta temperatura e fluência (deformação física devido ao calor aplicado por longos períodos). Elas são pesadas e espessas para suportar as pressões do sistema de vapor.

As turbinas LP operam a pressões e temperaturas mais baixas. Consequentemente, o material da carcaça pode ter menor resistência mecânica; são frequentemente construídas de aço carbono, que é adequado para a faixa de pressão e temperatura escolhida e mais barato que o aço cromo-molibdênio.

Eixo do Rotor

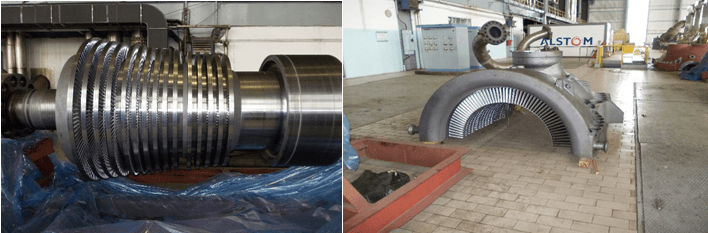

O rotor forma o eixo central da turbina; é instalado ao longo de um eixo horizontal através do centro da carcaça. Discos do rotor são montados diretamente no eixo, e lâminas do rotor são montadas nos discos. O próprio eixo forma a superfície do jornal de rolamento sobre a qual os rolamentos lisos são acoplados. A carga da turbina (gerador, bomba etc.) é conectada diretamente ao eixo do rotor ou indiretamente via uma caixa de engrenagens.

Os rotores são geralmente construídos a partir de um aço de liga contendo cromo, vanádio e molibdênio, o que aumenta a resistência à fluência durante a operação. O material de construção real depende das tensões operacionais. Por exemplo, turbinas de baixa pressão podem usar ligas comuns, menos caras que as usadas para turbinas IP e HP. Os rotores são normalmente usinados a partir de um único tarugo forjado.

Discos do Rotor

As lâminas móveis do rotor são fixadas aos discos do rotor montados no eixo do rotor.

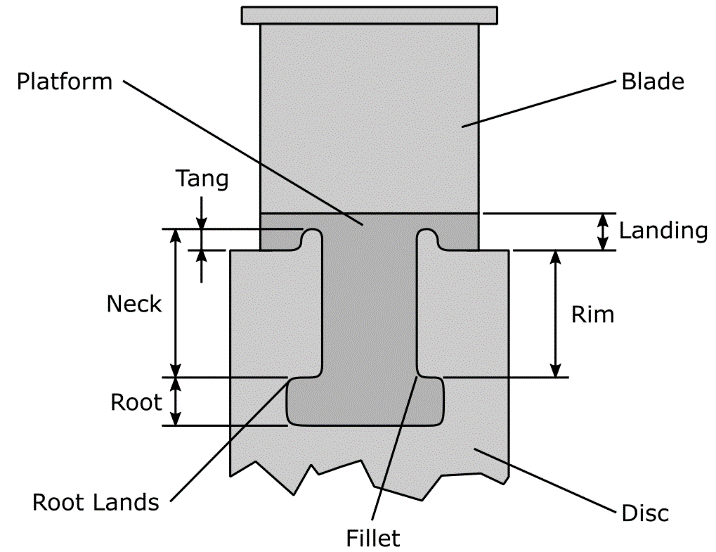

Lâminas Móveis

Existem dois tipos de lâminas dentro de uma turbina a vapor: lâminas móveis e lâminas estacionárias. As lâminas móveis transferem a energia térmica do vapor para o rotor. Elas são instaladas em fileiras, com cada fileira representando um estágio de pressão.

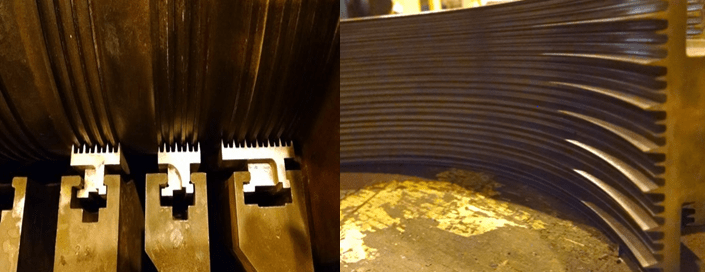

Lâmina Móvel do Rotor e Disco do Rotor

As lâminas móveis são fixadas aos discos do rotor através da raiz da lâmina; um dos designs mais comuns é o de árvore de Natal, embora existam alternativas (raiz em T, multi-dedo etc.). A raiz da lâmina, como a árvore de Natal, mantém a lâmina em sua posição correta no disco do rotor.

As lâminas móveis são forjadas e depois usinadas a partir de tarugos únicos. As lâminas IP e HP são tipicamente fabricadas a partir de aço de liga contendo cromo, níquel e titânio, enquanto as lâminas LP são fabricadas a partir de aço inoxidável de baixo carbono.

As lâminas devem ser mecanicamente fortes, pois transmitem toda a potência do vapor para o rotor. Cada lâmina deve lidar com tensões operacionais, incluindo variações de temperatura, pressão, vibração, erosão por objetos estranhos (água ou ferrugem) e forças centrífugas geradas pela alta velocidade de rotação.

Rotor

O eixo do rotor e tudo o que está montado nele (lâminas móveis, discos do rotor etc.) formam o rotor. O termo rotor muitas vezes não é claramente definido, o que leva a alguma confusão sobre quais componentes pertencem ao rotor. Outro nome para o rotor é 'conjunto do rotor'.

Diafragmas

Os diafragmas das turbinas a vapor são objetos em forma de disco oco que abrigam as lâminas estacionárias (lâminas fixas) de uma turbina. Os diafragmas são fixados às paredes internas da carcaça da turbina, com cada diafragma sendo dividido axialmente em duas peças (metades superior e inferior). A colocação dos diafragmas dentro da carcaça reduz a probabilidade de movimento axial dos diafragmas.

Cada disco de diafragma contém uma única fileira de lâminas estacionárias e cada fileira de lâminas é referida como um 'estágio' (mesma terminologia que o rotor de uma turbina). Além de abrigar as lâminas estacionárias, os diafragmas formam uma barreira de pressão que separa cada um dos estágios de pressão.

Os diafragmas são construídos a partir de aço carbono, ou em alguns casos ferro fundido, que é usinado e depois soldado no lugar. Após a soldagem, a carcaça e os diafragmas devem passar por um processo de alívio de tensão. O alívio de tensão é necessário para reduzir as tensões residuais no diafragma e na carcaça; essas tensões ocorreram devido à soldagem. Se o processo de alívio de tensão não ocorrer, pode ocorrer distorção física à medida que a temperatura da turbina varia, por exemplo, durante o aquecimento e resfriamento de uma turbina.

Caixas de Bicos

Caixas de bicos aumentam a velocidade do vapor antes de sua entrada no primeiro estágio de uma turbina HP. Devido ao aumento da velocidade do vapor, ocorre também uma diminuição correspondente da pressão. Uma única caixa de bicos contém vários bicos. Os bicos estão sujeitos a temperaturas muito altas e condições de erosão severas. Por essa razão, são fundidos a partir de um material duro estelita, que é uma liga de cobalto, cromo, tungstênio e molibdênio.

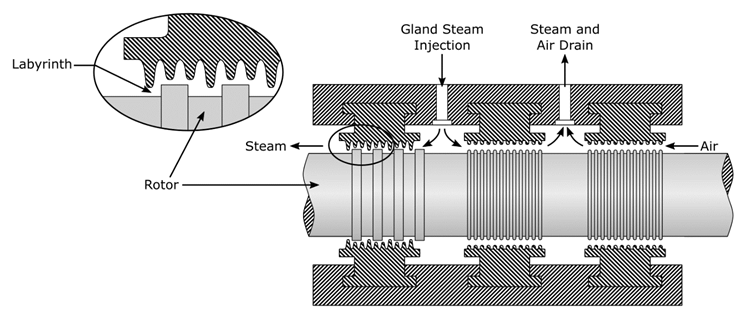

Selos de Labirinto

Selos de labirinto são usados para vedar o espaço entre o eixo do rotor e a carcaça; são projetados para impedir o vazamento de vapor para fora da carcaça e a entrada de ar na carcaça. A entrada de ar pode causar rachaduras em lâminas quentes e reduzir a probabilidade de que um vácuo constante dentro do condensador da turbina a vapor possa ser mantido.

Aletas e segmentos no eixo do rotor e na carcaça criam um caminho de fluxo tortuoso para vapor e ar. O vapor sai do espaço entre cada segmento e é descarregado para o condensador de vapor do selo; essa configuração aumenta a eficiência geral do sistema. Durante a operação em baixa potência, o vapor do selo continua a ser fornecido ao selo do labirinto para impedir a entrada de ar. A maioria dos selos do labirinto opera a uma pressão de aproximadamente 0,25 bar (3,6 psi) e possui válvulas de compensação e derramamento para manter a pressão correta independentemente da condição de carga da turbina.

Esquema de Selo de Labirinto de Turbina a Vapor

Arranjo de Vedação de Labirinto

Suportes de Carcaça/Vigas de Respiração

Para permitir os efeitos das condições de temperatura variáveis, ou seja, expansão e contração térmica, a carcaça da turbina e todos os componentes devem ser capazes de expandir e contrair. A configuração padrão é ter a extremidade de acionamento da turbina fixa e estacionária, enquanto a extremidade oposta é livre para se mover axialmente. Embora alguma contração e expansão ocorram radialmente, a maior parte ocorre ao longo do eixo axial. Para permitir esse movimento axial, são usados pés deslizantes, vigas de respiração, placas e/ou furos alongados nos parafusos de fixação.

Acoplamento

Para acomodar qualquer desalinhamento e movimento axial, as turbinas às vezes são conectadas a uma caixa de engrenagens ou gerador via um acoplamento flexível; normalmente, este é um acoplamento de engrenagem que é preenchido com graxa ou lubrificado a partir do tanque de óleo da caixa de engrenagens.

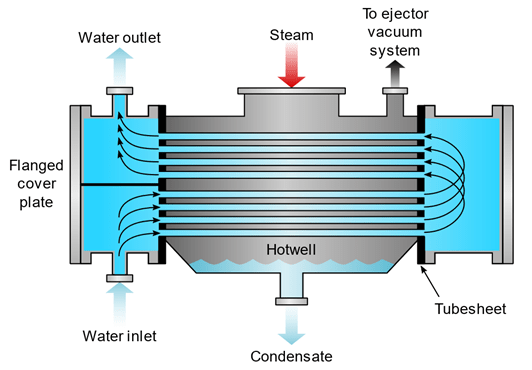

Condensador

Condensadores, também às vezes chamados de 'condensadores de superfície', são grandes trocadores de calor usados para resfriar o vapor de escape de volta ao condensado; geralmente são instalados diretamente abaixo da turbina, mas podem ser instalados axialmente em alguns casos. Devido ao seu grande tamanho, custo e suscetibilidade a incrustações, os condensadores quase sempre utilizam o design de casco e tubo trocador de calor (não o design de trocador de calor de placas).

Grandes condensadores usados na indústria de geração de energia são resfriados a água. A água entra em caixas de água montadas em extremidades opostas do condensador. Após fluir para fora da caixa de água de entrada, a água flui através de tubos para as caixas de descarga/saída de água no lado oposto do condensador.

Os condensadores dependem de altas taxas de fluxo de água para garantir que o aumento de temperatura (ΔT) através dos tubos seja mínimo; um baixo aumento de temperatura ajuda a manter o vácuo de um condensador e, consequentemente, a alta eficiência operacional de uma turbina. Fluxo de água reduzido e/ou tubos obstruídos são as principais causas para níveis de vácuo reduzidos e eficiências operacionais correspondentes reduzidas.

Diagrama de Condensador de Superfície

O vácuo de um condensador é normalmente criado por ejetores de ar acionados a vapor ou por bombas de vácuo de anel líquido acionadas eletricamente.

Ejetor de Vapor

Os condensadores podem impactar significativamente a eficiência de uma turbina a vapor. Se o vapor de escape - e o condensado resultante - for resfriado muito abaixo de sua temperatura de saturação, a energia está sendo desnecessariamente perdida. Um sistema de condensador ideal deve resfriar o vapor de escape até que ele condense, para que o condensado possa ser bombeado de volta para a caldeira, mas não deve resfriá-lo além disso. O vapor de escape não deve ser excessivamente resfriado porque isso levará a uma rejeição de mais calor do que o necessário para mudar o estado do vapor para condensado; esse resfriamento excessivo corresponde a uma redução resultante na eficiência.

Considerando a energia (e custo) necessária para gerar o vapor, não é desejável que parte dessa energia seja então rejeitada para a atmosfera devido ao resfriamento excessivo. Para reduzir essas perdas, a maioria dos condensadores é do tipo regenerativo. Condensadores regenerativos utilizam vapor de escape para reaquecimento do condensado de volta o mais próximo possível da temperatura de saturação, sem que ele mude de estado para vapor. Manter o condensado o mais próximo possível da temperatura de saturação garante que o calor do sistema de vapor não esteja sendo rejeitado desnecessariamente, e as eficiências permanecem altas. O condensado geralmente estará vários graus abaixo do ponto de saturação, mas a principal razão para isso é evitar a cavitação nas bombas de condensado do condensador.

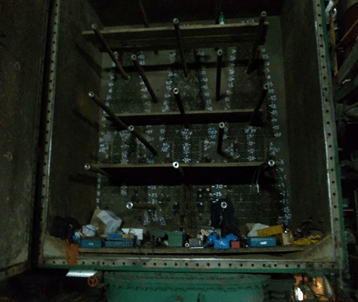

Caixa de Água do Condensador de uma Grande Estação de Energia

Válvulas de Acelerador/Válvulas de Emergência

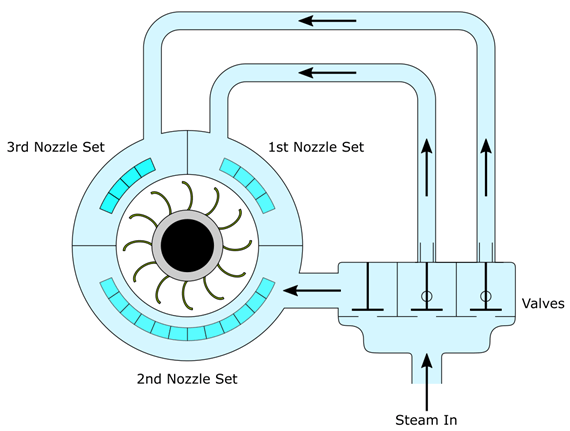

Devido às perdas de aceleração do vapor, é desejável que as válvulas de aceleração do vapor (às vezes chamadas de 'válvulas de admissão de vapor') estejam totalmente fechadas ou totalmente abertas quando a turbina estiver em operação. No entanto, devido às condições de carga variáveis, não é possível deixar as válvulas de aceleração do vapor permanentemente abertas, e as válvulas devem em algum momento ser aceleradas (movidas para uma posição entre totalmente abertas e totalmente fechadas). Por causa disso, normalmente há uma série de válvulas de aceleração que formam bancos de bicos.

À medida que a carga da turbina aumenta, cada banco de bicos se move de uma posição totalmente fechada para totalmente aberta, mas apenas se o banco de bicos anterior estiver totalmente aberto. Por exemplo, o vapor entra no banco de bicos 1 e cada uma das válvulas no banco de bicos 1 se move da posição totalmente fechada para totalmente aberta em sequência. Quando todas as válvulas no banco de bicos 1 estão abertas, o processo é repetido e as válvulas no banco de bicos 2 começam a abrir em sequência. O banco de bicos 3 só começará a abrir se os bancos de bicos 1 e 2 estiverem totalmente abertos, e apenas se a carga na turbina exceder a quantidade de vapor disponível através dos bancos 1 e 2. Desta forma, é possível reduzir o desgaste dos componentes das válvulas, mantendo o máximo possível de válvulas na posição totalmente fechada ou totalmente aberta.

Sistema de Governança de Bicos

O fluxo de vapor é controlado por válvulas hidráulicas equipadas com discos/tampões e assentos de estelita; a camada de estelita confere aos tampões e assentos propriedades muito duras resistentes à erosão. Como os bancos de aceleração operam a temperaturas muito altas, os sistemas de controle hidráulico são propensos a envernizamento de óleo, um processo que reduz as propriedades benéficas do óleo. Por essa razão, a análise do óleo do sistema hidráulico deve ocorrer em intervalos programados.

Algumas usinas operam por meses sem nunca ajustar as válvulas de aceleração do vapor; isso levou a válvulas 'grudando' e falhando em atuar quando desejado. As válvulas de aceleração devem ser periodicamente acionadas/aceleradas para garantir liberdade de movimento tanto no lado hidráulico quanto no lado do vapor.

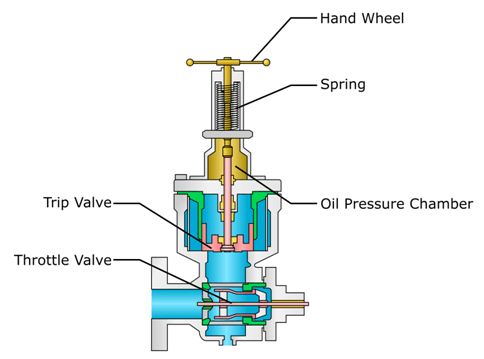

Antes da válvula de admissão de vapor, normalmente há uma válvula de emergência que 'fecha' rapidamente (fecha rapidamente) em caso de uma situação crítica ocorrer. A válvula de emergência é mantida aberta pela pressão do óleo de controle hidráulico. Se a pressão do óleo diminuir abaixo de um determinado ponto de ajuste, a válvula de emergência atuará e a turbina parará. Devido ao tamanho e velocidade da turbina, pode levar vários minutos até que a turbina pare completamente, por exemplo, 30 minutos.

Válvula Combinada de Emergência e Acelerador

Designs de Turbinas a Vapor

Em uma situação ideal, uma turbina a vapor seria um único cilindro onde o vapor é expandido da pressão da caldeira para um vácuo, dependendo do design da turbina a vapor usado e dos requisitos da planta. No entanto, essa configuração não é prática, pois o comprimento do cilindro/carcaça seria bastante longo (supondo numerosos estágios de turbina). Devido a esse comprimento excessivo, a turbina sofreria problemas associados à flexão/distorção mecânica e expansão mecânica devido ao calor. Para lidar melhor com esses problemas, as turbinas são divididas em dois ou mais cilindros separados. Cada cilindro é nomeado com base na pressão de entrada de vapor associada a esse cilindro em particular, são eles:

- Cilindros de Baixa Pressão (LP)

- Cilindros de Pressão Intermediária (IP)

- Cilindros de Alta Pressão (HP)

Cada tipo de cilindro tem um diâmetro diferente para acomodar o rotor da turbina a vapor associado. Por exemplo, as lâminas do rotor da turbina LP são consideravelmente maiores do que as lâminas do rotor da turbina HP, assim um cilindro LP tem um diâmetro muito maior do que um cilindro HP.

Outra vantagem ao usar cilindros separados é que cada rotor de turbina pode ser individualmente conectado a uma caixa de engrenagens associada. Essa configuração permite que uma turbina opere os rotores de vapor HP, IP e LP em velocidades diferentes. Turbinas com velocidades HP mais altas e velocidades LP mais baixas são referidas como Tandem Articulado ou Cross Compounded; esses tipos de eixos de turbina não são diretamente acoplados.

Arranjo de Turbina a Vapor Cross Compound

Os rotores das turbinas a vapor são frequentemente acoplados mecanicamente para acionar um grande gerador dentro de uma estação de energia; essa configuração é referida como Tandem e esses tipos de turbina são diretamente acoplados (eles giram na mesma velocidade).

Arranjo de Turbina a Vapor Tandem Compound

Turbinas de Alta Pressão (HP)

As turbinas HP operam inicialmente na pressão da caldeira, ou seja, o vapor da caldeira é alimentado diretamente para a turbina HP. Devido à alta pressão e à velocidade resultante do vapor ao passar pela turbina, as maiores eficiências são obtidas quando a turbina é operada em velocidades mais altas.

Uma turbina operando em condições ideais utilizará elementos rotativos (lâminas do rotor) que são projetados para se mover a metade da velocidade de entrada do vapor. Como a velocidade de entrada do vapor varia ao longo da turbina, a velocidade das lâminas também varia. Manter corretamente a relação entre a velocidade do vapor e a velocidade das lâminas é alcançado usando estágios de pressão. Os estágios de pressão garantem que o volume e a velocidade do vapor sejam considerados à medida que o vapor passa por cada fileira de lâminas do rotor da turbina. O tamanho e a forma da lâmina do rotor da turbina podem então ser projetados para garantir que sua velocidade resultante seja metade da velocidade do vapor para aquela fileira particular de lâminas. Note que as lâminas das turbinas HP geralmente são totalmente cobertas.

Rotor e Carcaça Típicos de Turbina HP

Turbinas de Pressão Intermediária (IP)

As turbinas IP são frequentemente instaladas em estações de energia, mas não são comumente usadas em outros tipos de plantas industriais. A principal razão para o uso limitado de turbinas IP é porque elas normalmente requerem um sistema de reaquecimento, que requer um espaço considerável no piso.

Um sistema de reaquecimento leva o vapor de escape das turbinas de alta pressão e o retorna para a caldeira de tubos de água(s) para reaquecimento. O sistema é conhecido como sistema de reaquecimento porque o vapor é passado uma vez pela caldeira antes de chegar à turbina HP, depois retornado à caldeira novamente para reaquecimento antes de ser descarregado para a turbina IP. O reaquecimento do vapor das turbinas de alta pressão aumenta a eficiência geral da planta.

Sistema de Reaquecimento de Turbina a Vapor

As lâminas das turbinas IP são ligeiramente maiores do que as das turbinas HP porque requerem uma área de fluxo anular maior. A maior área de fluxo é devido à redução da pressão do vapor e ao aumento do volume à medida que passa por cada estágio da turbina. Devido às pressões mais baixas, as lâminas IP geralmente não são totalmente cobertas.

Turbinas de Baixa Pressão (LP)

As turbinas LP representam o estágio final de pressão antes que o vapor de escape seja descarregado para o condensador (supondo que um design de turbina de condensação seja usado).

As lâminas do primeiro estágio de uma turbina LP são normalmente cobertas, enquanto as lâminas do estágio final maior não são cobertas. A menos que estejam acopladas a uma seção de menor velocidade da caixa de engrenagens (se aplicável), as lâminas maiores podem ser mais suscetíveis a rachaduras. As rachaduras geralmente ocorrem na raiz da lâmina e nos encaixes de árvore de Natal devido às grandes forças centrífugas que encontram durante a operação. Devido a essas forças centrífugas, as turbinas LP são muito sensíveis a situações de sobrevelocidade.

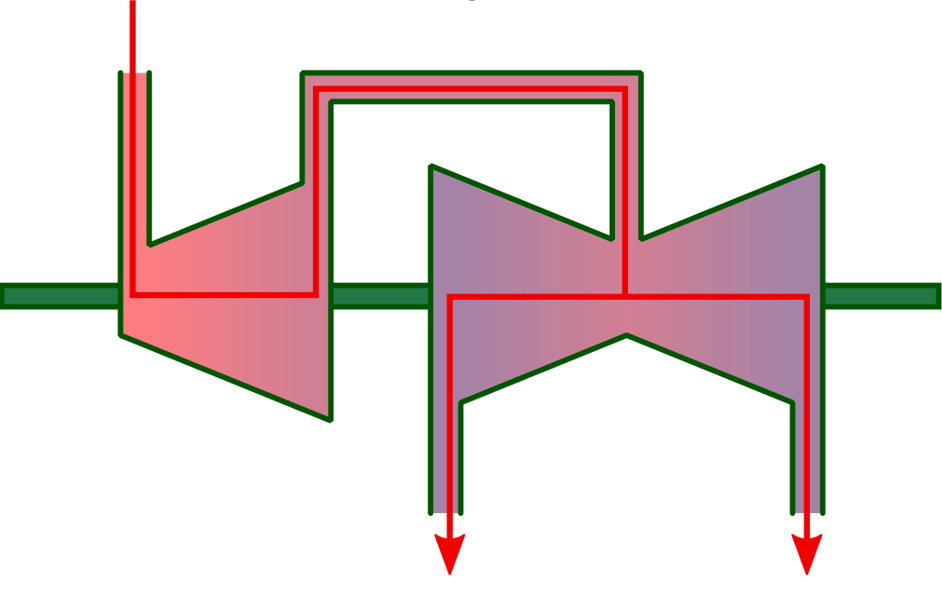

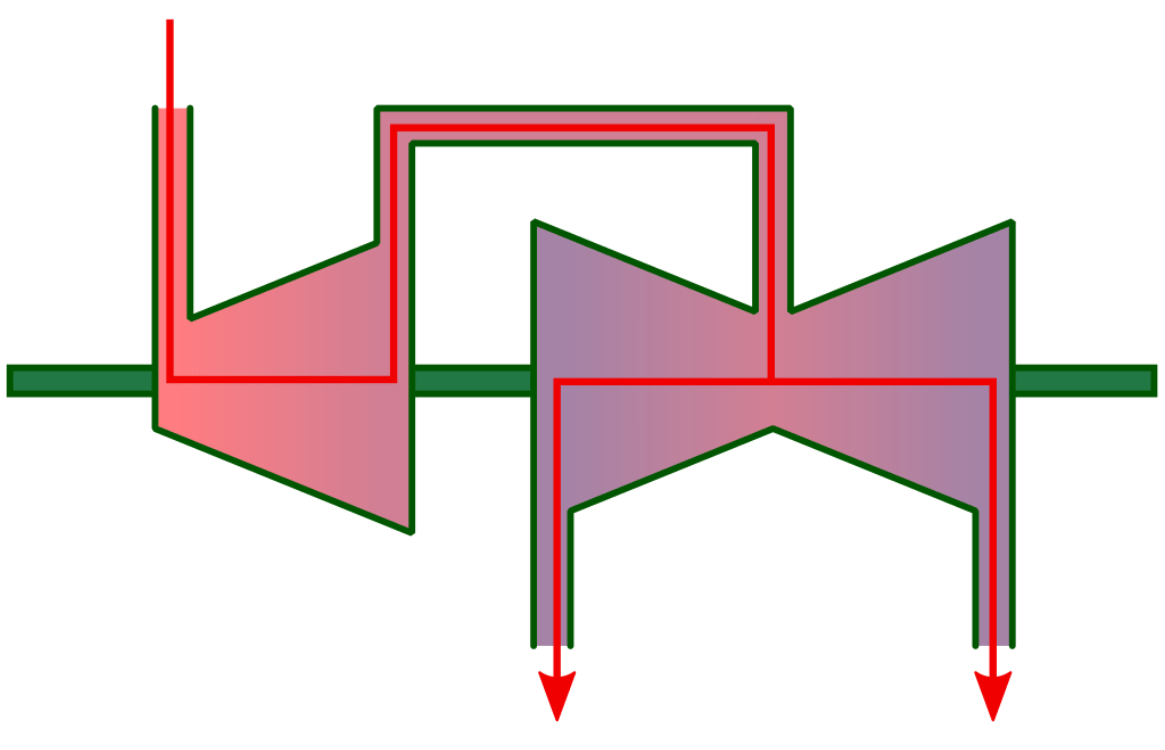

Devido às consideráveis forças reacionárias nas lâminas das turbinas LP (devido ao seu grande tamanho), designs maiores de turbinas LP geralmente admitem vapor no centro da turbina; o vapor então flui para fora através de dois estágios opostos e idênticos. As turbinas LP que têm essa configuração são designadas como fluxo duplo, ou dois fluxos, turbinas.

Turbina LP de Fluxo Duplo (mostrada à direita)

Turbinas de fluxo duplo são usadas principalmente para equalizar a carga de empuxo das turbinas opostas, o que minimiza o tamanho dos mancais de empuxo que a turbina LP requer. Às vezes, se um design de turbina LP de carcaça única não for possível, duas turbinas LP de fluxo duplo menores podem ser usadas. O uso de unidades menores reduz as forças centrífugas presentes em unidades maiores e, assim, reduz a probabilidade de rachaduras.

Outras maneiras de minimizar a carga de empuxo incluem o uso de um pistão fictício. A pressão do vapor atuando em uma seção ampliada do rotor cria a geometria de um pistão. O pistão 'fictício' causa uma força oposta igual àquela criada pelo empuxo do rotor; assim, as duas forças opostas se cancelam.

Carcaça Típica de Turbina LP de Estação de Energia e Rotor de Fluxo Duplo

Condições Típicas de Operação de Turbinas a Vapor

Uma turbina a vapor típica de uma estação de energia terá vapor entrando na turbina HP a 180 bar (2610 psi), 540°C (1.000°F). O vapor da turbina HP é então retornado à caldeira, onde é reaquecido a 540°C (1.000°F) a aproximadamente 45 bar (652 psi). O vapor reaquecido é retornado à turbina IP e é exaurido para a turbina LP em torno de 10 bar (145 psi), 180°C (356°F). Finalmente, a turbina LP será exaurida para o condensador, que é mantido em torno de 720mm Hg (-0,95 bar/-13,77 psi) de vácuo.

Resumo:

- Entrada da Turbina HP – 180 bar (2610 psi), 540°C (1.000°F).

- Entrada da Turbina IP – 45 bar (652 psi), 540°C (1.000°F).

- Entrada da Turbina LP –10 bar (145 psi), 180°C (356°F).

- Entrada do Condensador – 720mm Hg (-0,95 bar/-13,77 psi) de vácuo.

Os níveis de vácuo do condensador dependem do resfriamento eficaz do condensador. O resfriamento deficiente pode ter um impacto considerável na eficiência geral da planta. Por exemplo, uma perda típica de vácuo de 720mm Hg (-0,95 bar/-13,77 psi) para 702mm Hg (-0,935 bar/-13,59 psi) equivale a aproximadamente uma perda de potência de 3%.

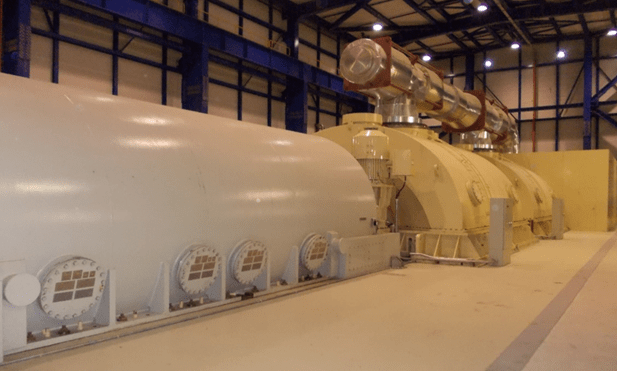

Turbina a Vapor e Gerador Típicos de Estação de Energia

Uma turbina a vapor marinha típica operará a 65 bar (943 psi) e 515°C (959°F) na entrada da turbina HP. O vapor é exaurido para a turbina LP em torno de 6 bar (87 psi) a 165°C (329°F). O vapor é então exaurido da turbina LP para o condensador a 720mm Hg (-0,95 bar/-13,77 psi) de vácuo e temperaturas de vapor muito baixas. Note que devido às baixas temperaturas do vapor de escape da turbina LP, o vapor estaria em estado líquido se exposto à pressão atmosférica.

Uma simples Roda Curtis acionando uma bomba centrífuga de alta velocidade operará a 60 bar (870 psi) ou muito menos em vapor superaquecido. O vapor de escape pode ser 3,5 bar (50 psi) e 150 °C (302°F) (típico de uma turbina de bomba de água de alimentação tipo Coffin).

Sangrias de Turbina

O termo 'sangria' refere-se aos volumes relativamente pequenos de vapor que são 'sangrados' do sistema de vapor em vários pontos dentro do sistema. Sangrias de vapor são tomadas em certos estágios de pressão, dependendo da temperatura do vapor necessária para os aquecedores de água de alimentação da caldeira. Uma turbina típica pode sangrar a 19 bar (275 psi), 9 bar (130 psi), 6 bar (87 psi) e 0,5 bar (7 psi), dependendo do arranjo de aquecimento da água de alimentação. Válvulas de retenção são usadas para controlar o fluxo através das sangrias de vapor.

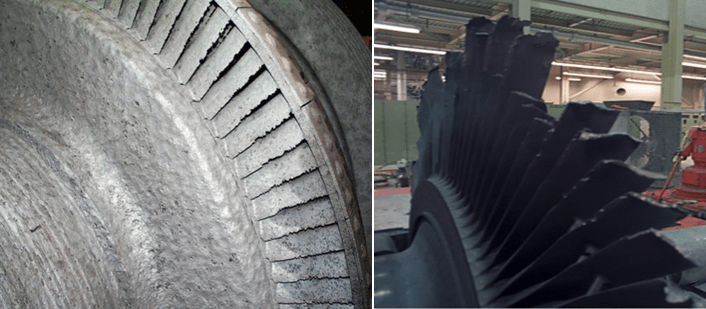

Entrada de Água

A entrada de água em uma turbina a vapor é uma fonte importante de preocupação, pois causa danos consideráveis aos componentes da turbina. Componentes típicos danificados devido à entrada de água incluem as lâminas fixas, lâminas móveis e selos de labirinto do diafragma.

É crucial que as turbinas sejam cuidadosamente aquecidas ao iniciar. Um procedimento de aquecimento metódico e lento não apenas permite a expansão diferencial (crescimento axial e radial da turbina devido ao aumento da temperatura), mas também garante que não haja água nas linhas de vapor. Normalmente, antes de iniciar e parar uma turbina, todas as drenagens da carcaça serão abertas para remover qualquer condensado acumulado. No tubo de entrada de vapor, há também um separador de vapor (normalmente, mas nem sempre) que separa as gotas de água do fluxo de vapor, causando uma rápida mudança de direção de viagem; a rápida mudança de direção faz com que as gotas de umidade coalesçam nas superfícies internas do corpo do separador e depois drenem pela base do separador.

O conteúdo de água dentro das linhas de vapor pode ser monitorado instalando termopares no topo e na parte inferior das linhas/tubos de vapor. A água será detectada devido à diferença de temperatura entre ela e o vapor (a água terá uma temperatura mais baixa).

Dica – Se um termopar detectar água, muitas vezes é tarde demais para evitar que ela entre na turbina, a menos que os pontos de medição estejam localizados longe da própria turbina.

Lâminas Móveis de Turbina Danificadas por Água

Sistemas de Turbina a Vapor

Os sistemas de óleo (hidráulico e lubrificação) de uma turbina são críticos não apenas para a operação normal, mas também durante quedas de energia. Normalmente, o sistema de óleo de lubrificação está conectado ao sistema de óleo de controle, dependendo do design da turbina.

O óleo de lubrificação dos mancais é mantido a aproximadamente 40°C (104°F), pois esta é uma temperatura ótima para o óleo. Aumentar a temperatura do óleo acima dessa temperatura reduzirá suas capacidades de lubrificação e resfriamento, o que pode levar a danos nos mancais e componentes da turbina.

Os sistemas de lubrificação e controle de óleo são normalmente de baixa pressão, alto volume. Os mancais do gerador, mancais da turbina, válvulas de controle da turbina, borrifadores de óleo da caixa de engrenagens, alimentações de óleo de acoplamento e outros componentes da turbina podem todos usar um sistema de óleo comum.

O sistema de óleo dos mancais está conectado a uma válvula de emergência, de modo que, em caso de falha de fornecimento (redução na pressão do óleo), a turbina parará. Designs de turbinas de médio a grande porte utilizam mancais de metal branco liso e mancais de almofada basculante (Mancais Michell). Turbinas pequenas às vezes usam rolamentos de rolos e rolamentos de esferas, mas esses tipos de rolamentos (rolamentos antifricção) não são adequados para designs de turbinas maiores porque sua capacidade de carga é baixa.

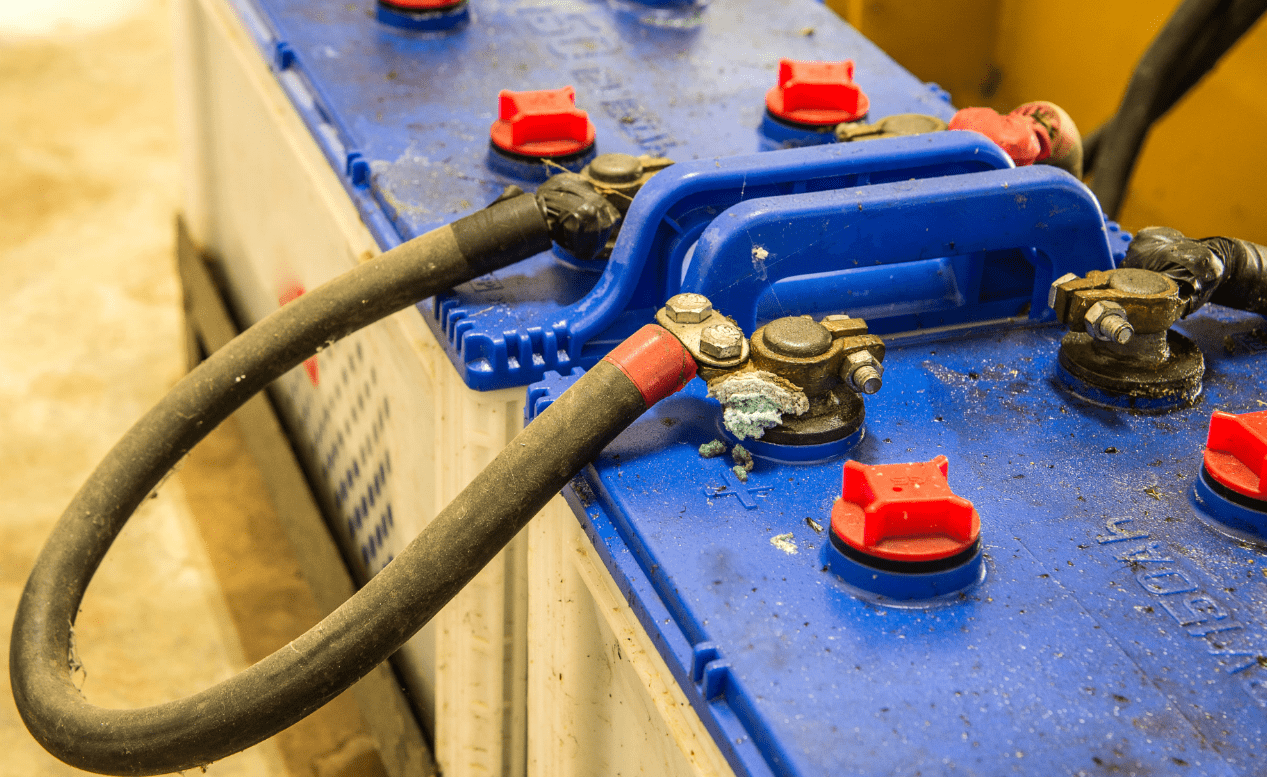

As turbinas a vapor requerem o uso de um tanque de gravidade ou bombas de óleo de emergência para fornecer óleo lubrificante em caso de falha de fornecimento de óleo (geralmente devido a uma queda de energia). Um tanque de gravidade (ou tanques) é instalado no topo do edifício da usina e o óleo é constantemente circulado através do tanque para manter o nível desejado. Os tanques de gravidade devem ser dimensionados para fornecer fluxo de óleo suficiente para permitir que a turbina pare completamente sem que a pressão do óleo diminua significativamente. No entanto, uma parada gradual da turbina exigiria uma grande quantidade de óleo e um tanque de gravidade correspondente grande. Para contornar esse problema, são usadas bombas de óleo de lubrificação de emergência acionadas por corrente contínua (DC). A energia para girar as bombas DC é retirada de baterias (tipicamente ácido-chumbo inundado), que operam independentemente do quadro elétrico principal; isso garante que as bombas funcionarão mesmo se ocorrer uma queda de energia. É muito importante que as bombas DC de lubrificação de emergência de uma turbina sejam testadas periodicamente, a falha em operar quando necessário provavelmente levará a danos significativos nos componentes da turbina.

Baterias de Ácido-Chumbo Inundadas

Bombas de condensado do condensador (bombas de extração) são críticas para a operação segura de uma turbina a vapor de condensação; essas bombas são usadas para retornar o condensado do condensador de volta ao desgasificador via aquecedores de água de alimentação da caldeira. É importante monitorar constantemente o nível de condensado do condensador, pois muito condensado no poço quente do condensador pode levar a vários problemas:

- Nível alto - uma redução na eficiência do condensador devido a algumas das superfícies do trocador de calor estarem submersas pelo condensado.

- Nível alto - controle deficiente em relação à manutenção do condensado próximo à temperatura de saturação.

- Nível alto - em casos extremos, o condensado pode entrar nas turbinas de baixa pressão; isso é mais um problema para condensadores instalados em um plano axial com a turbina, não para turbinas que têm o condensador instalado abaixo delas.

- Nível baixo – pode ocorrer cavitação dentro das bombas de condensado; a cavitação leva a danos nos componentes internos de uma bomba e a uma rápida perda de eficiência da bomba (taxa de fluxo reduzida etc.).

Monitoramento Crítico

As turbinas a vapor são normalmente equipadas com sistemas abrangentes de monitoramento e controle. Sistemas extensivos de monitoramento e controle garantem que as turbinas possam ser operadas dentro de seus limites de design, de maneira segura e eficiente. O sistema de monitoramento medirá pressões, temperaturas, níveis, taxas de fluxo, velocidade de rotação e muitos outros fatores, em tempo real e em vários sistemas (vapor, água, óleo etc.). Alguns parâmetros típicos monitorados podem incluir:

- Deslocamento axial do rotor da turbina.

- Níveis de condensado do condensador.

- Temperaturas do vapor de escape

- Temperaturas do vapor de entrada.

- Pressão do óleo lubrificante.

- Pressão do óleo de controle.

- Pressão de vácuo do condensador.

- Níveis de vibração.

- Detecção de sobrevelocidade - normalmente via um sistema de votação elétrica dois de três (2oo3) em designs modernos de turbinas, ou parafuso de disparo/êmbolo em sistemas mais antigos que despejam a pressão do óleo de controle.

Os valores medidos terão alarmes e disparos associados, dependendo de sua criticidade. Por exemplo, não é incomum que um sistema de óleo de lubrificação tenha pontos de ajuste de pressão de óleo Alto Alto, Alto, Baixo, Baixo Baixo; cada ponto de ajuste também terá uma resposta de alarme e/ou disparo associada.

Eficiência da Turbina a Vapor

A menos que a carga (gerador ou bomba etc.) possa operar em altas velocidades, a turbina associada normalmente se conecta à carga via uma caixa de engrenagens de redução. A caixa de engrenagens não apenas aumenta o torque aplicado ao eixo da carga, mas também garante que a carga seja acionada em sua velocidade de design (medida em rpm). Do ponto de vista da eficiência, uma caixa de engrenagens é um peso adicional, representa manutenção adicional, despesa financeira adicional (tanto inicialmente quanto operacionalmente) e aumenta o atrito (o que causa uma redução geral na eficiência da maquinaria). Se uma caixa de engrenagens estiver instalada, não é possível operar a turbina sem a caixa de engrenagens, assim a falha de qualquer uma das duas resultará em uma falha total da unidade. Por essa razão, uma caixa de engrenagens representa um modo de falha potencial adicional.

Se usar uma turbina a vapor para acionar/girar a hélice de um navio, deve haver alguma maneira de acioná-la em marcha à ré (direção reversa). Isso é normalmente alcançado com uma turbina separada montada na parte traseira da turbina de baixa pressão (LP); essa configuração causa perdas de eficiência devido às condições do condensador durante operação pesada ou prolongada.

Em muitas aplicações, as turbinas a vapor foram substituídas por motores diesel. Os motores diesel são preferidos porque não requerem os grandes sistemas de suporte de água e vapor que as turbinas a vapor requerem. No entanto, as turbinas a vapor têm alta eficiência operacional, e isso pode ser ainda mais aumentado se forem utilizadas em um ambiente industrial favorável. Por exemplo:

- As turbinas a vapor são ideais para transportadores/navios de gás natural liquefeito (GNL) porque as caldeiras a bordo podem queimar qualquer gás natural que não permaneça em forma condensada; esse gás é conhecido como 'evaporação'. As caldeiras fornecem o vapor necessário para as turbinas a vapor.

- As usinas de ciclo combinado recuperam o calor residual de turbinas de combustão ou de processos industriais que geram calor residual significativo, por exemplo, plantas de ácido nítrico. O calor residual é recuperado usando geradores de vapor de recuperação de calor (HRSGs). Os HRSGs fornecem o vapor necessário para as turbinas a vapor.

- As turbinas a vapor também podem ser usadas para reduzir a pressão de um sistema de vapor para uma pressão e temperatura mais baixas. Isso é útil se outras partes da planta industrial requerem vapor de serviço para aquecimento e esterilização.

- Grandes bombas de água de alimentação de caldeira também são frequentemente acionadas a vapor, o que reduz a carga elétrica da usina enquanto aumenta a eficiência geral da planta.

Recursos Adicionais

https://petrotechinc.com/how-does-a-steam-turbine-work