¿Qué son las turbinas de vapor?

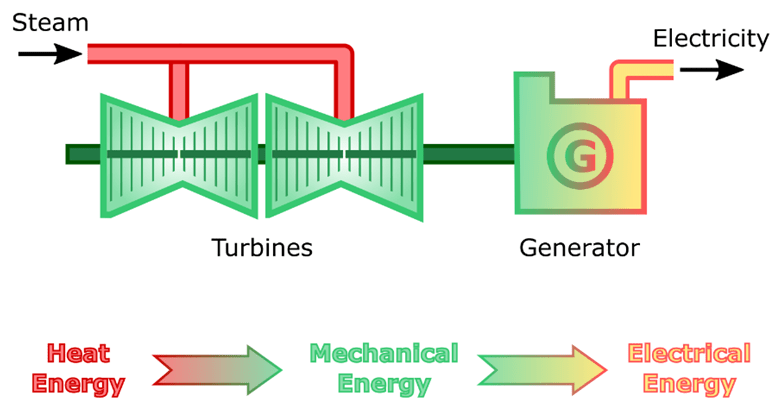

Las turbinas de vapor son componentes esenciales en muchas plantas industriales. Su uso es amplio debido a su alta eficiencia y fiabilidad. Aunque pueden funcionar como motores primarios para accionar bombas y otros equipos de tamaño pequeño o mediano, son más comúnmente asociadas con la industria de generación de energía, donde proporcionan energía mecánica a un generador para producir electricidad. También se utilizan en la propulsión de barcos.

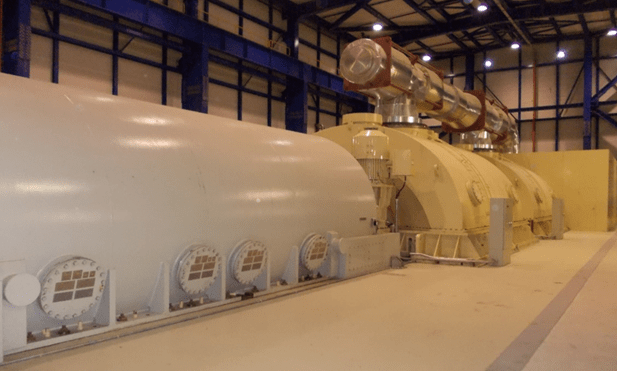

Instalación típica de turbina de vapor para generación de energía

Este artículo aborda la historia de las turbinas de vapor, sus componentes principales, diseños, funcionamiento, sistemas asociados (aceite, vapor, etc.) y los factores que afectan su eficiencia.

Historia de las Turbinas de Vapor

Las turbinas de vapor han sido mencionadas desde el siglo I, pero el diseño moderno fue creado en 1884 por el ingeniero Charles Parsons. Parsons se convirtió en un pionero de la industria de generación de energía al construir un generador eléctrico con una turbina de vapor acoplada directamente como motor primario. Este diseño fue patentado y se convirtió en un éxito comercial.

El diseño de las turbinas de vapor ha evolucionado, logrando mayores eficiencias y tamaños. Actualmente, impulsan algunos de los generadores eléctricos más grandes del mundo. Más del 80% de la electricidad generada hoy se produce con turbinas de vapor.

Anteriormente había muchos fabricantes de turbinas como Pametrada, British Thompson Houston, Parsons, John Brown, Kawasaki, Westinghouse, Curtis, Stal Laval, etc., pero el mercado actual está dominado por pocos fabricantes, como Siemens, General Electric, Alstom, Toshiba y Mitsubishi Heavy Industries.

¿Disfrutando de este artículo? Asegúrate de revisar nuestros Cursos de Video de Ingeniería. Cada curso incluye un cuestionario, un manual, y recibirás un certificado al completarlo. ¡Disfruta!

Aplicaciones de las Turbinas de Vapor

Las turbinas de vapor se utilizan como motores primarios para convertir energía térmica en movimiento rotatorio mecánico. Sus aplicaciones incluyen grandes estaciones de energía, propulsión de barcos, compresores e incluso pequeñas bombas.

¿Qué son las turbinas de impulso y reacción?

Las turbinas de vapor se clasifican como de reacción, de impulso, o una combinación de ambas; una gran turbina de vapor casi siempre tendrá etapas de impulso y reacción.

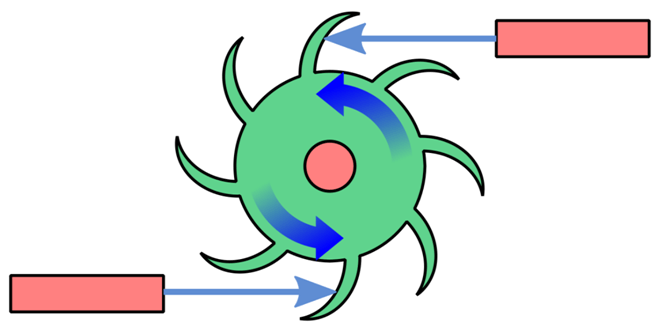

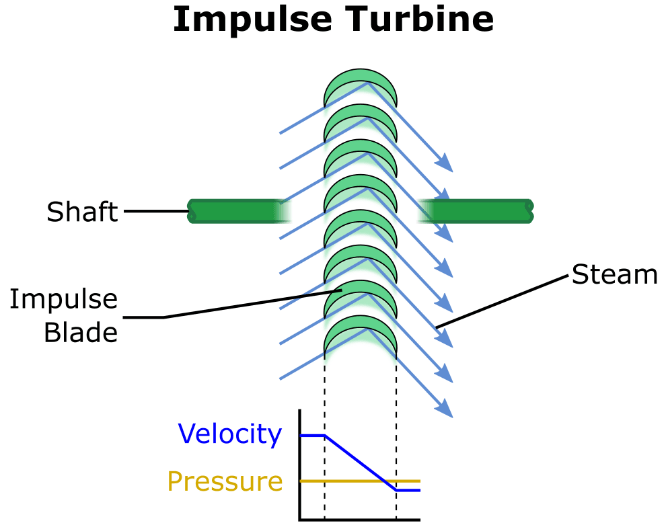

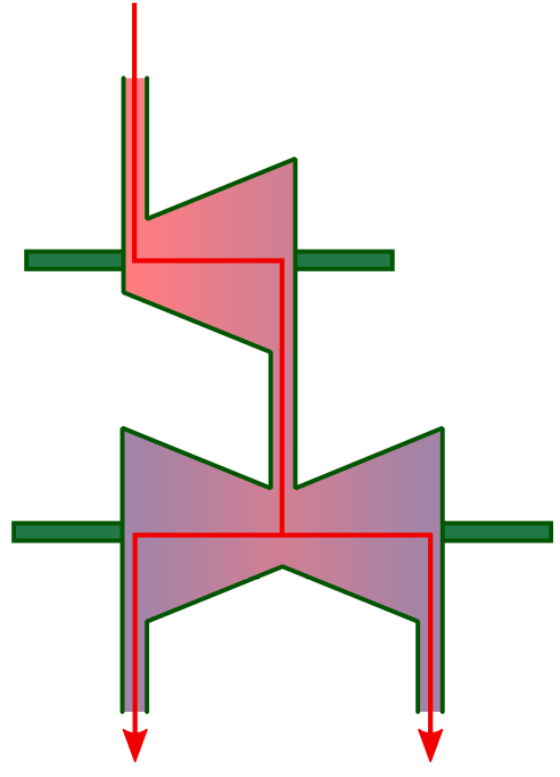

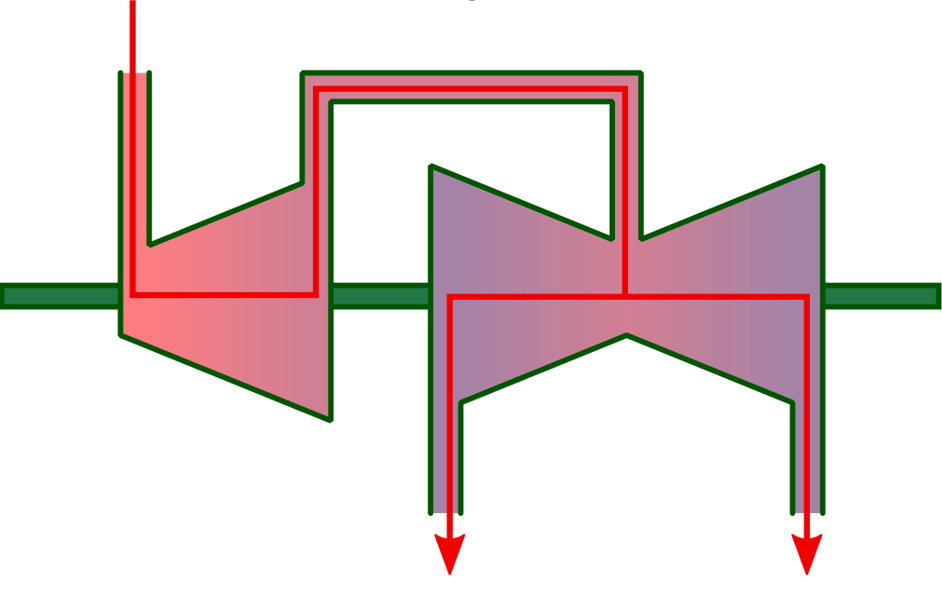

Turbina de Impulso

Una turbina de impulso utiliza vapor que incide sobre las palas del rotor para rotar el rotor. La velocidad del vapor es directamente proporcional a la energía transferida al rotor, por lo que se incrementa utilizando boquillas antes de incidir sobre las palas.

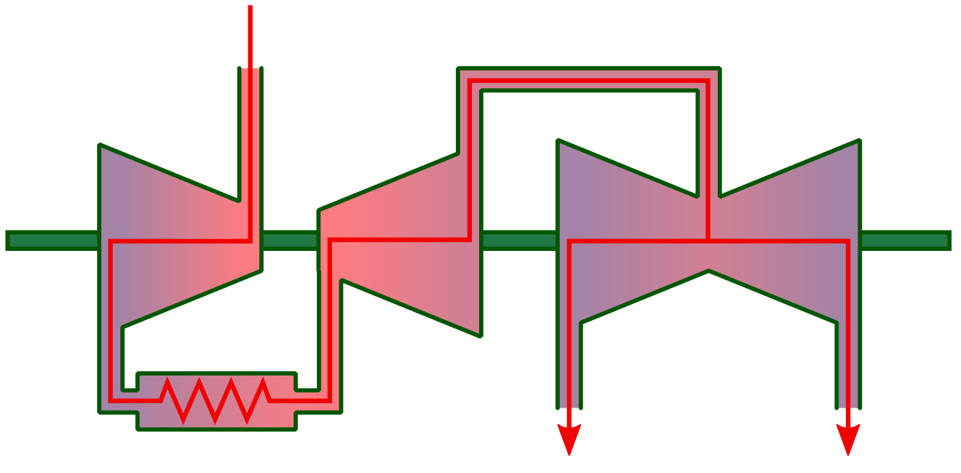

Diseño de Turbina de Impulso

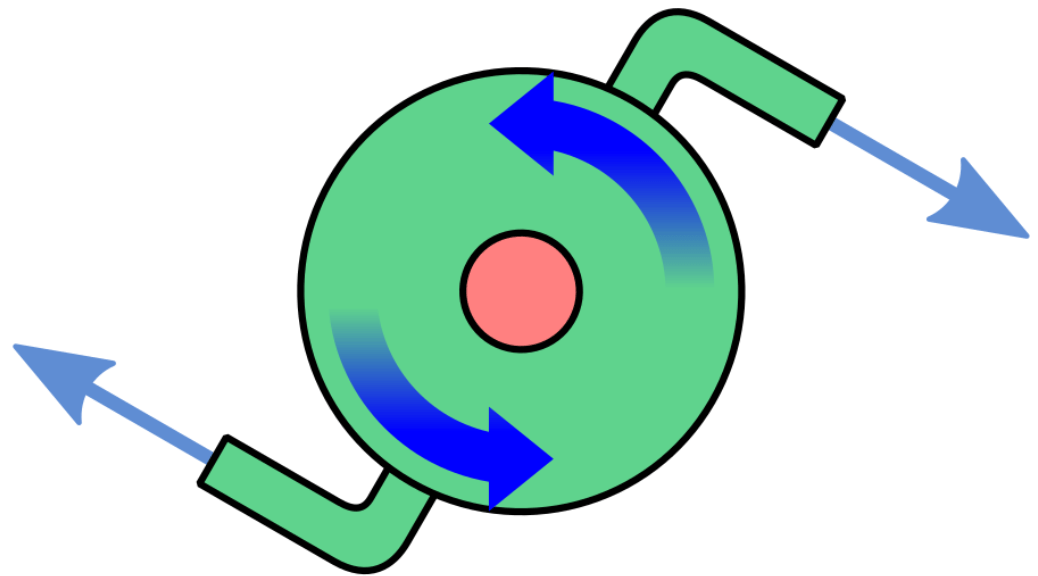

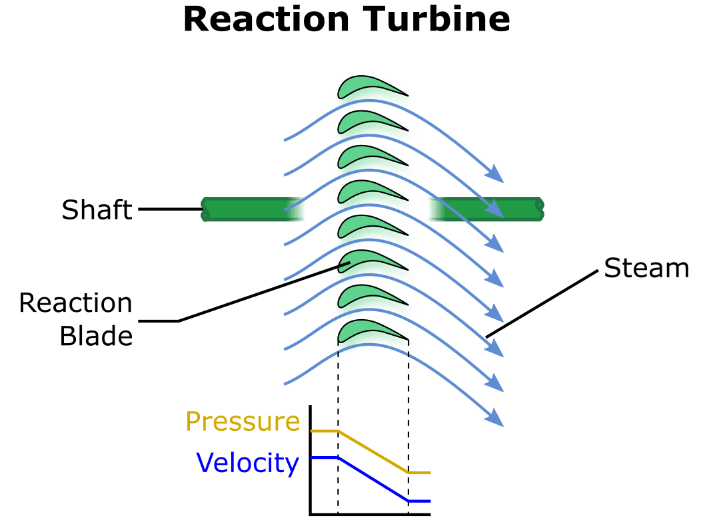

Turbina de Reacción

Una turbina de reacción utiliza la fuerza de reacción del vapor al cambiar de dirección sobre las palas para rotar el rotor. A medida que el vapor pasa sobre una pala de turbina de reacción, se crea una fuerza de reacción sobre la pala que hace girar el rotor.

Diseño de Turbina de Reacción

A pesar de que las turbinas de reacción se clasifican como 'de reacción', siempre hay un pequeño grado de fuerza impartida debido al impulso. Por esta razón, también se les llama palas de reacción de impulso.

Palas de Impulso y Reacción

¿Qué son las turbinas de vapor de contrapresión y de condensación?

Las turbinas de vapor se clasifican como de contrapresión o de condensación.

Turbinas de Vapor de Contrapresión

Una turbina de vapor de contrapresión reduce la presión del vapor de entrada a la presión de diseño de la turbina. El vapor de escape puede usarse para procesos como calentamiento de tanques o calefacción. Son comunes en plantas industriales que requieren mucho vapor de proceso, como plantas de extracción de semillas oleaginosas y refinerías de petróleo. Las turbinas de contrapresión son un tipo de turbina no condensante.

Turbinas de Vapor de Condensación

Las turbinas de vapor de condensación se utilizan principalmente para generación de energía, conectadas a un generador sin proporcionar vapor de proceso. El vapor de escape debe condensarse antes de ser devuelto a la caldera, lo que reduce la eficiencia debido al rechazo de calor.

Las turbinas de contrapresión no requieren un condensador ya que expulsan vapor a presiones más altas para uso en procesos. La diferencia de presión entre el vapor de entrada y de escape determina la eficiencia general. Por lo tanto, una turbina de condensación es más eficiente que una de contrapresión, a pesar del rechazo de calor. Para generación de energía, una turbina de condensación típica puede lograr eficiencias operativas entre el 30-40%, en comparación con una no condensante que puede lograr entre el 15-35%. Sin embargo, las turbinas no condensantes son más económicas.

Las turbinas de vapor de condensación expanden el vapor desde la presión de la caldera hasta un vacío para extraer la máxima energía térmica. Los condensadores tienen un efecto negativo en la eficiencia porque rechazan calor. Reducir el vapor residual descargado al condensador mejora la eficiencia. El vapor se purga en ciertas etapas para realizar otros trabajos, como el calentamiento del agua de alimentación. Siempre que se purga vapor, se le llama vapor de purga, o vapor de extracción. Ejemplos de aplicaciones de vapor de purga incluyen el calentamiento de condensado y agua de alimentación de calderas (el vapor se pasa a través de un intercambiador de calor de carcasa y tubos). Los sistemas de vapor de purga/extracción aumentan la eficiencia general de la turbina porque se recupera más calor del vapor en lugar de ser rechazado.

En resumen, tanto los diseños de turbinas de condensación como los no condensantes tienen ventajas y desventajas que deben tenerse en cuenta en la etapa de diseño para garantizar que el diseño correcto de la turbina sea adecuado para su aplicación. Seleccionar el tipo de turbina correcto es esencial para obtener una alta eficiencia general de la planta.

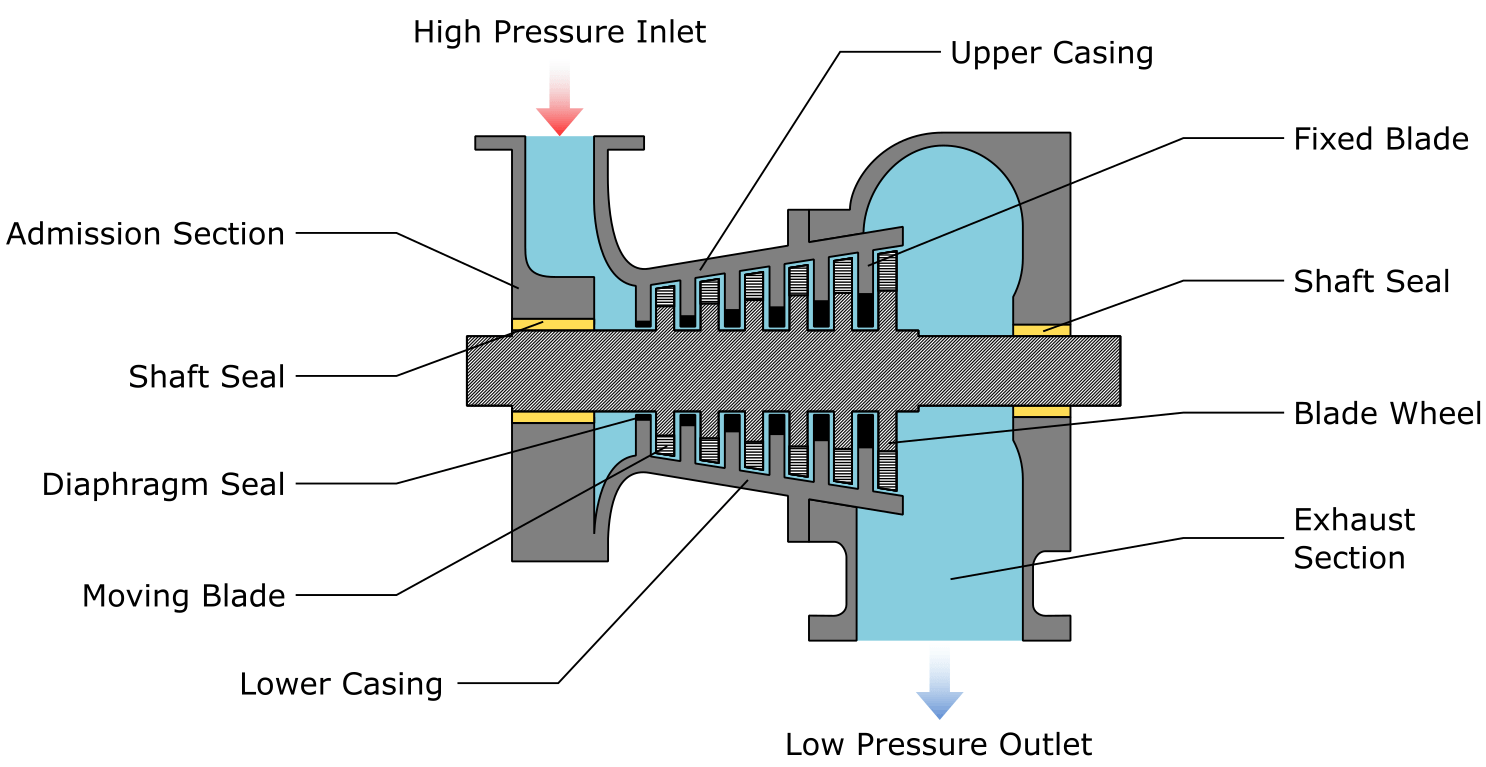

¿Cuáles son las partes principales de una turbina de vapor?

El diagrama a continuación muestra los componentes básicos de una turbina de vapor.

Construcción y Partes de la Turbina de Vapor

Carcasa/Cilindro

Las carcasas/cilindros de las turbinas de vapor son estructuras cilíndricas divididas en dos mitades. Debido a su forma, se les llama 'cilindros' o 'carcasas'. La carcasa forma el límite de presión más grande de la turbina. Las paredes deben ser lo suficientemente gruesas para soportar las presiones operativas, pero no más de lo necesario para permitir la expansión y contracción térmica.

Las carcasas se dividen a lo largo del eje horizontal para formar una carcasa superior e inferior; las dos mitades se atornillan juntas. Este diseño permite un fácil acceso a los componentes internos para mantenimiento.

Los materiales de las carcasas varían según las presiones y temperaturas operativas. Se clasifican como Alta Presión (HP), Presión Intermedia (IP) y Baja Presión (LP).

Las carcasas HP e IP están hechas de acero al cromo molibdeno fundido para resistir altas temperaturas y fluencia. Las carcasas HP e IP son pesadas y gruesas para soportar las presiones del sistema de vapor.

Las turbinas LP operan a presiones y temperaturas más bajas. Por lo tanto, el material de la carcasa puede ser de menor resistencia mecánica; a menudo se utiliza acero al carbono por ser adecuado y más económico que el acero al cromo molibdeno.

Eje del Rotor

El rotor es el eje central de la turbina; se instala horizontalmente a través del centro de la carcasa. Los discos del rotor están montados directamente en el eje, y las palas del rotor están montadas en los discos. El eje forma la superficie del cojinete sobre la cual se acoplan los cojinetes lisos. La carga de la turbina (generador, bomba, etc.) está conectada directamente al eje o a través de una caja de engranajes.

Los rotores generalmente se construyen a partir de acero aleado que contiene cromo, vanadio y molibdeno, lo que aumenta la resistencia a la fluencia. El material depende de las tensiones operativas. Las turbinas de baja presión pueden usar aleaciones comunes menos costosas. Los rotores se mecanizan a partir de un solo lingote forjado.

Discos del Rotor

Las palas móviles del rotor están unidas a los discos del rotor que están montados en el eje del rotor.

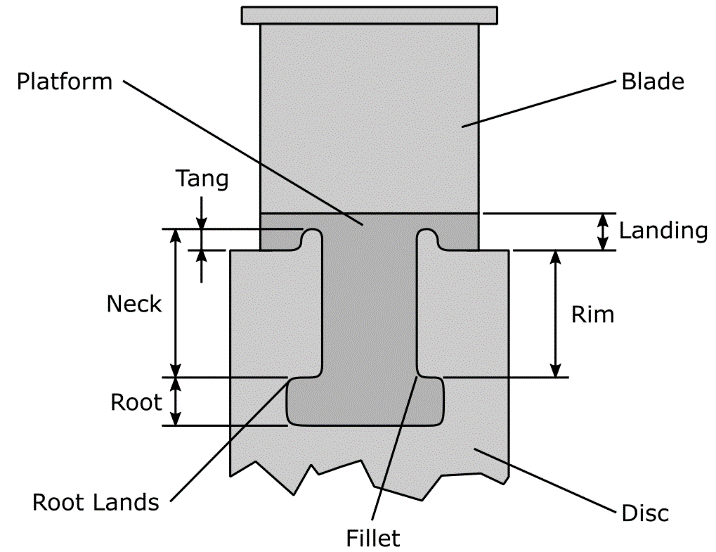

Palas Móviles

Hay dos tipos de palas en una turbina de vapor: palas móviles y palas estacionarias. Las palas móviles transfieren la energía térmica del vapor al rotor. Están instaladas en filas, cada una representando una etapa de presión.

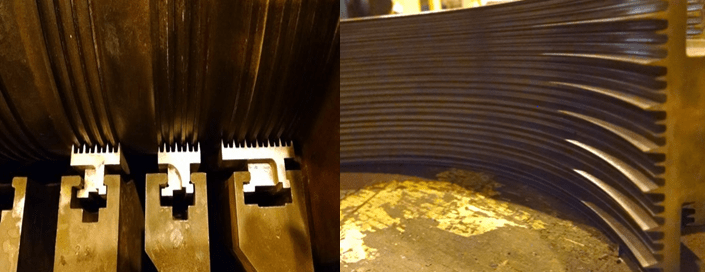

Pala Móvil del Rotor y Disco del Rotor

Las palas móviles están unidas a los discos del rotor a través de la raíz de la pala; uno de los diseños más comunes es el de árbol de abeto, aunque existen alternativas (raíz en T, multifinger, etc.). La raíz asegura la pala en su posición correcta.

Las palas móviles se forjan y mecanizan a partir de lingotes individuales. Las palas IP y HP se fabrican típicamente a partir de acero aleado que contiene cromo, níquel y titanio, mientras que las palas LP se fabrican a partir de acero inoxidable bajo en carbono.

Las palas deben ser mecánicamente fuertes ya que transmiten toda la potencia del vapor al rotor. Deben soportar tensiones operativas como variaciones de temperatura, presión, vibración, erosión por partículas y fuerzas centrífugas.

Rotor

El eje del rotor y todo lo montado en él (palas móviles, discos del rotor, etc.), forma el rotor. El término rotor a menudo no está claramente definido, lo que lleva a cierta confusión sobre qué componentes pertenecen al rotor. Otro nombre para el rotor es el 'conjunto del rotor'.

Diafragmas

Los diafragmas de las turbinas de vapor son objetos en forma de disco hueco que albergan las palas estacionarias (palas fijas) de una turbina. Los diafragmas están unidos a las paredes internas de la carcasa de la turbina, con cada diafragma dividido axialmente en dos piezas (mitades superior e inferior). Alojar los diafragmas dentro de la carcasa reduce la probabilidad de movimiento axial de los diafragmas.

Cada disco de diafragma sostiene una sola fila de palas estacionarias y cada fila de palas se denomina 'etapa' (misma terminología que con el rotor de una turbina). Además de albergar las palas estacionarias, los diafragmas forman un límite de presión que separa cada una de las etapas de presión.

Los diafragmas se construyen a partir de acero al carbono, o en algunos casos hierro fundido, que se mecaniza y luego se suelda en su lugar. Después de la soldadura, la carcasa y los diafragmas deben pasar por un proceso de alivio de tensiones. El alivio de tensiones es necesario para reducir las tensiones residuales en el diafragma y la carcasa; estas tensiones ocurrieron debido a la soldadura. Si el proceso de alivio de tensiones no se lleva a cabo, puede ocurrir una distorsión física a medida que varía la temperatura de la turbina, por ejemplo, durante el calentamiento y enfriamiento de la turbina.

Cajas de Boquillas

Las cajas de boquillas aumentan la velocidad del vapor antes de su entrada a la primera etapa de una turbina HP. Debido al aumento de la velocidad del vapor, también se produce una disminución correspondiente de la presión. Una sola caja de boquillas contiene múltiples boquillas. Las boquillas están sujetas a temperaturas muy altas y condiciones de erosión severas. Por esta razón, se funden a partir de un material duro de estelita, que es una aleación de cobalto, cromo, tungsteno y molibdeno.

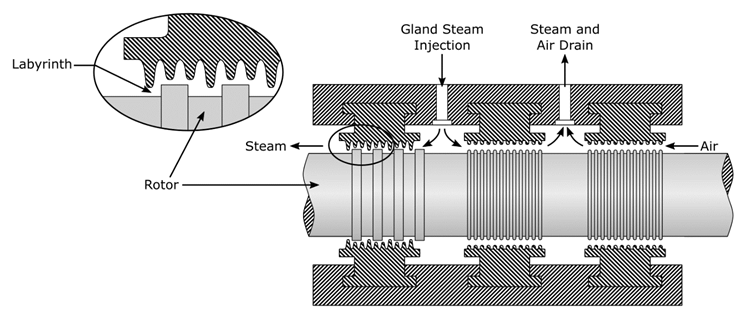

Sellos de Laberinto

Los sellos de laberinto se utilizan para sellar el espacio entre el eje del rotor y la carcasa; están diseñados para detener la fuga de vapor fuera de la carcasa y la entrada de aire en la carcasa. La entrada de aire puede causar grietas en las palas calientes y reducirá la probabilidad de que se mantenga un vacío constante dentro del condensador de la turbina de vapor.

Las aletas y segmentos en el eje del rotor y la carcasa crean un camino de flujo tortuoso para el vapor y el aire. El vapor sale del espacio entre cada segmento y se descarga al condensador de vapor de sellado; esta configuración aumenta la eficiencia general del sistema. Durante la operación de baja potencia, el vapor de sellado continúa suministrándose al sello de laberinto para detener la entrada de aire. La mayoría de los sellos de laberinto operan a una presión de aproximadamente 0.25 bar (3.6 psi) y tienen válvulas de compensación y derrame para mantener la presión correcta independientemente de la condición de carga de la turbina.

Esquema de Sello de Laberinto de Turbina de Vapor

Arreglo de Sellado de Laberinto

Soportes de Carcasa/Vigas de Pantalla

Para permitir los efectos de las condiciones de temperatura variables, es decir, expansión y contracción térmica, la carcasa de la turbina y todos los componentes deben poder expandirse y contraerse. La configuración estándar es tener el extremo de accionamiento de la turbina fijo y estacionario, mientras que el extremo opuesto es libre de moverse axialmente. Aunque algo de contracción y expansión ocurre radialmente, la mayoría ocurre a lo largo del eje axial. Para permitir este movimiento axial, se utilizan pies deslizantes, vigas de pantalla, placas y/o agujeros alargados en los pernos de sujeción.

Acoplamiento

Para adaptarse a cualquier desalineación y movimiento axial, las turbinas a veces se conectan a una caja de engranajes o generador a través de un acoplamiento flexible; esto es normalmente un acoplamiento de engranajes que se llena con grasa o se lubrica desde el tanque de aceite de la caja de engranajes.

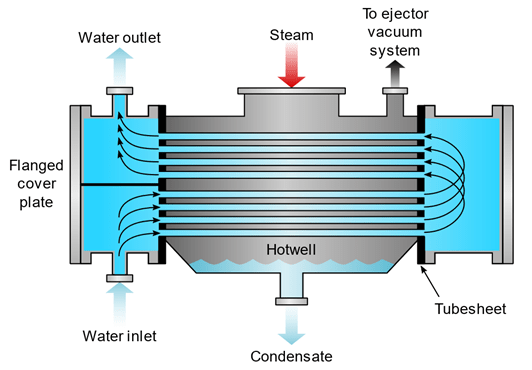

Condensador

Los condensadores, también a veces llamados 'condensadores de superficie', son grandes intercambiadores de calor utilizados para enfriar el vapor de escape de nuevo a condensado; generalmente se instalan directamente debajo de la turbina, pero pueden instalarse axialmente en algunos casos. Debido a su gran tamaño, costo y susceptibilidad a la suciedad, los condensadores casi siempre utilizan el diseño de carcasa y tubo intercambiador de calor (no el diseño de intercambiador de calor de placas).

Los grandes condensadores utilizados en la industria de generación de energía son enfriados por agua. El agua entra en cajas de agua montadas en extremos opuestos del condensador. Después de salir de la caja de agua de entrada, el agua fluye a través de tubos hacia las cajas de descarga/salida de agua en el lado opuesto del condensador.

Los condensadores dependen de altas tasas de flujo de agua para asegurar que el aumento de temperatura (ΔT) a través de los tubos sea mínimo; un bajo aumento de temperatura ayuda a mantener el vacío del condensador y, correspondientemente, una alta eficiencia operativa de la turbina. La reducción del flujo de agua y/o los tubos sucios son las principales causas de niveles de vacío reducidos y eficiencias operativas correspondientes reducidas.

Diagrama de Condensador de Superficie

El vacío de un condensador normalmente se crea mediante eyectores de aire accionados por vapor o por bombas de vacío de anillo líquido accionadas eléctricamente.

Eyector de Vapor

Los condensadores pueden tener un impacto significativo en la eficiencia de una turbina de vapor. Si el vapor de escape - y el condensado resultante - se enfría mucho por debajo de su temperatura de saturación, se está perdiendo energía innecesariamente. Un sistema de condensador óptimo debería enfriar el vapor de escape hasta que se condense, para que el condensado pueda ser bombeado de regreso a la caldera, pero no debería enfriarlo más. El vapor de escape no debe enfriarse en exceso porque esto llevará a un rechazo de más calor del necesario para cambiar el estado del vapor a condensado; este sobreenfriamiento corresponde a una reducción resultante en la eficiencia.

Considerando la energía (y el costo) requerido para generar el vapor, no se desea que parte de esa energía se rechace a la atmósfera debido al sobreenfriamiento. Para reducir estas pérdidas, la mayoría de los condensadores son del tipo regenerativo. Los condensadores regenerativos utilizan vapor de escape para recalentar el condensado de nuevo a lo más cercano posible a la temperatura de saturación, sin que cambie de estado a vapor. Mantener el condensado lo más cerca posible de la temperatura de saturación asegura que el calor del sistema de vapor no se esté rechazando innecesariamente, y las eficiencias se mantengan altas. El condensado a menudo estará varios grados por debajo del punto de saturación, la razón principal de esto es prevenir la cavitación en las bombas de condensado del condensador.

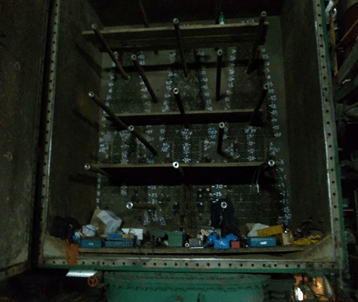

Caja de Agua del Condensador de una Gran Estación de Energía

Válvulas de Estrangulamiento/Válvulas de Emergencia

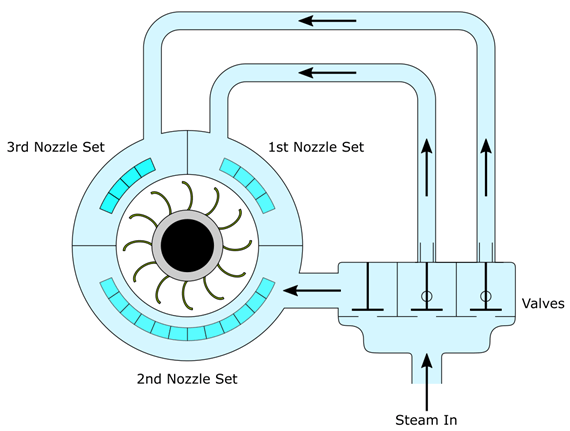

Debido a las pérdidas de estrangulamiento de vapor, es deseable tener válvulas de estrangulamiento de vapor (a veces llamadas 'válvulas de admisión de vapor') ya sea completamente cerradas o completamente abiertas cuando la turbina está en operación. Sin embargo, debido a las condiciones de carga variables, no es posible dejar las válvulas de estrangulamiento de vapor permanentemente abiertas, y las válvulas deben en algún momento ser estranguladas (movidas a una posición entre completamente abierta y completamente cerrada). Debido a esto, normalmente hay una serie de válvulas de estrangulamiento que forman bancos de boquillas.

A medida que aumenta la carga de la turbina, cada banco de boquillas se mueve de una posición completamente cerrada a completamente abierta, pero solo si el banco de boquillas anterior está completamente abierto. Por ejemplo, el vapor entra en el banco de boquillas 1 y cada una de las válvulas en el banco de boquillas 1 se mueve de la posición completamente cerrada a completamente abierta en secuencia. Cuando todas las válvulas en el banco de boquillas 1 están abiertas, el proceso se repite y las válvulas en el banco de boquillas 2 comienzan a abrirse en secuencia. El banco de boquillas 3 solo comenzará a abrirse si los bancos de boquillas 1 y 2 están completamente abiertos, y solo si la carga en la turbina excede la cantidad de vapor disponible a través de los bancos 1 y 2. De esta manera, es posible reducir el desgaste de los componentes de la válvula al tener tantas válvulas como sea posible en la posición completamente cerrada o completamente abierta.

Sistema de Gobernación de Boquillas

El flujo de vapor se controla mediante válvulas hidráulicas equipadas con discos/tapones de estelita y asientos; la capa de estelita otorga a los tapones y asientos propiedades muy resistentes a la erosión. Como los bancos de estrangulamiento operan a temperaturas muy altas, los sistemas de control hidráulico son propensos a barnizado de aceite, un proceso que reduce las propiedades beneficiosas del aceite. Por esta razón, el análisis del aceite del sistema hidráulico debe realizarse a intervalos programados.

Algunas plantas de energía operan durante meses sin ajustar las válvulas de estrangulamiento de vapor; esto ha llevado a que las válvulas se 'peguen' y no se activen cuando se desea. Las válvulas de estrangulamiento deben ser periódicamente accionadas/estranguladas para asegurar la libertad de movimiento tanto en el lado hidráulico como en el de vapor.

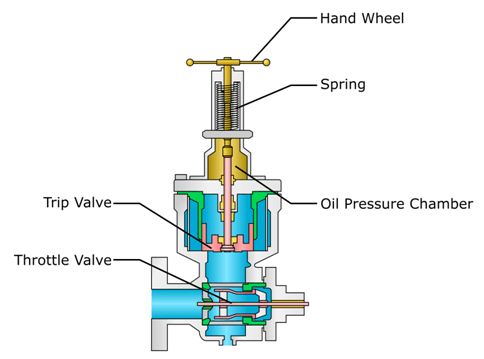

Antes de la válvula de admisión de vapor, normalmente hay una válvula de emergencia que se 'cierra' rápidamente (se cierra rápidamente) en caso de que ocurra una situación crítica. La válvula de emergencia se mantiene abierta por la presión del aceite de control hidráulico. Si la presión del aceite disminuye por debajo de un punto de ajuste dado, la válvula de emergencia se activará y la turbina se detendrá. Debido al tamaño y la velocidad de la turbina, puede tomar varios minutos hasta que la turbina se detenga por completo, por ejemplo, 30 minutos.

Válvula Combinada de Emergencia y Estrangulamiento

Diseños de Turbinas de Vapor

En una situación ideal, una turbina de vapor sería un solo cilindro donde el vapor se expande desde la presión de la caldera hasta un vacío, dependiendo del diseño de la turbina de vapor utilizado y de los requisitos de la planta. Sin embargo, esta configuración no es práctica ya que la longitud del cilindro/carcasa sería bastante larga (suponiendo numerosas etapas de turbina). Debido a esta longitud excesiva, la turbina sufriría problemas asociados con flexión/distorsión mecánica y expansión mecánica debido al calor. Para tratar mejor estos problemas, las turbinas se dividen en dos o más cilindros separados. Cada cilindro se nombra según la presión de entrada de vapor asociada con ese cilindro en particular, estos son:

- Cilindros de Baja Presión (LP)

- Cilindros de Presión Intermedia (IP)

- Cilindros de Alta Presión (HP)

Cada tipo de cilindro tiene un diámetro diferente para acomodar el rotor de turbina de vapor asociado. Por ejemplo, las palas del rotor de la turbina LP son considerablemente más grandes que las palas del rotor de la turbina HP, por lo que un cilindro LP tiene un diámetro mucho mayor que un cilindro HP.

Otra ventaja al usar cilindros separados es que cada rotor de turbina puede conectarse individualmente a una caja de engranajes asociada. Esta configuración permite que una turbina opere los rotores de vapor HP, IP y LP a diferentes velocidades. Las turbinas con velocidades HP más altas y velocidades LP más bajas se denominan Tándem Articulado o Compuesto Cruzado; estos tipos de ejes de turbina no están acoplados directamente.

Arreglo de Turbina de Vapor Compuesto Cruzado

Los rotores de turbina de vapor a menudo se acoplan mecánicamente para accionar un gran generador dentro de una central eléctrica; esta configuración se denomina Tándem y estos tipos de turbina están acoplados directamente (giran a la misma velocidad).

Arreglo de Turbina de Vapor Compuesto en Tándem

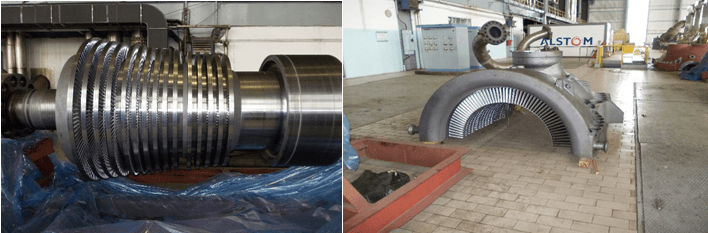

Turbinas de Alta Presión (HP)

Las turbinas HP operan inicialmente a la presión de la caldera, es decir, el vapor de la caldera se alimenta directamente a la turbina HP. Debido a la alta presión y la velocidad resultante del vapor al pasar por la turbina, se obtienen las mayores eficiencias cuando la turbina se opera a velocidades más altas.

Una turbina que opera en condiciones óptimas utilizará elementos rotativos (palas del rotor) que están diseñados para moverse a la mitad de la velocidad de entrada del vapor. A medida que la velocidad de entrada del vapor varía a lo largo de la turbina, también lo hace la velocidad de las palas. Mantener correctamente la relación entre la velocidad del vapor y la velocidad de las palas se logra mediante el uso de etapas de presión. Las etapas de presión aseguran que el volumen y la velocidad del vapor se tengan en cuenta a medida que el vapor pasa por cada fila de palas del rotor de la turbina. El tamaño y la forma de la pala del rotor de la turbina se pueden diseñar para asegurar que su velocidad resultante sea la mitad de la velocidad del vapor para esa fila particular de palas. Cabe destacar que las palas de las turbinas HP suelen estar completamente cubiertas.

Rotor y Carcasa de Turbina HP Típico

Turbinas de Presión Intermedia (IP)

Las turbinas IP a menudo se instalan en centrales eléctricas, pero no se utilizan comúnmente en otros tipos de plantas industriales. La razón principal del uso limitado de las turbinas IP es porque normalmente requieren un sistema de recalentamiento, que requiere un espacio considerable adicional en el suelo.

Un sistema de recalentamiento toma el vapor de escape de las turbinas de alta presión y lo devuelve a las calderas de tubos de agua(s) para su recalentamiento. El sistema se conoce como un sistema de recalentamiento porque el vapor se pasa una vez a través de la caldera antes de llegar a la turbina HP, luego se devuelve a la caldera nuevamente para recalentarse antes de ser descargado a la turbina IP. Recalentar el vapor de las turbinas de alta presión aumenta la eficiencia general de la planta.

Sistema de Recalentamiento de Turbina de Vapor

Las palas de las turbinas IP son ligeramente más grandes que las de la turbina HP porque requieren un área de flujo anular mayor. El área de flujo mayor se debe a la reducción de presión y al aumento de volumen del vapor a medida que pasa por cada etapa de la turbina. Debido a las presiones más bajas, las palas IP no suelen estar completamente cubiertas.

Turbinas de Baja Presión (LP)

Las turbinas LP representan la etapa final de presión antes de que el vapor de escape se descargue al condensador (suponiendo que se utilice un diseño de turbina de condensación).

Las primeras palas de etapa de una turbina LP normalmente están cubiertas, mientras que las palas de etapa final más grandes no están cubiertas. A menos que estén acopladas a una sección de caja de engranajes de menor velocidad (si corresponde), las palas más grandes pueden ser más susceptibles a agrietarse. Las grietas suelen ocurrir en la raíz de la pala y en los acoplamientos de árbol de abeto debido a las grandes fuerzas centrífugas que encuentran durante la operación. Debido a estas fuerzas centrífugas, las turbinas LP son muy sensibles a situaciones de sobrevelocidad.

Debido a las considerables fuerzas de reacción en las palas de la turbina LP (debido a su gran tamaño), los diseños de turbinas LP más grandes suelen admitir vapor en el centro de la turbina; el vapor luego fluye hacia afuera a través de dos etapas opuestas e idénticas. Las turbinas LP que tienen esta configuración se designan como de flujo doble, o de dos flujos.

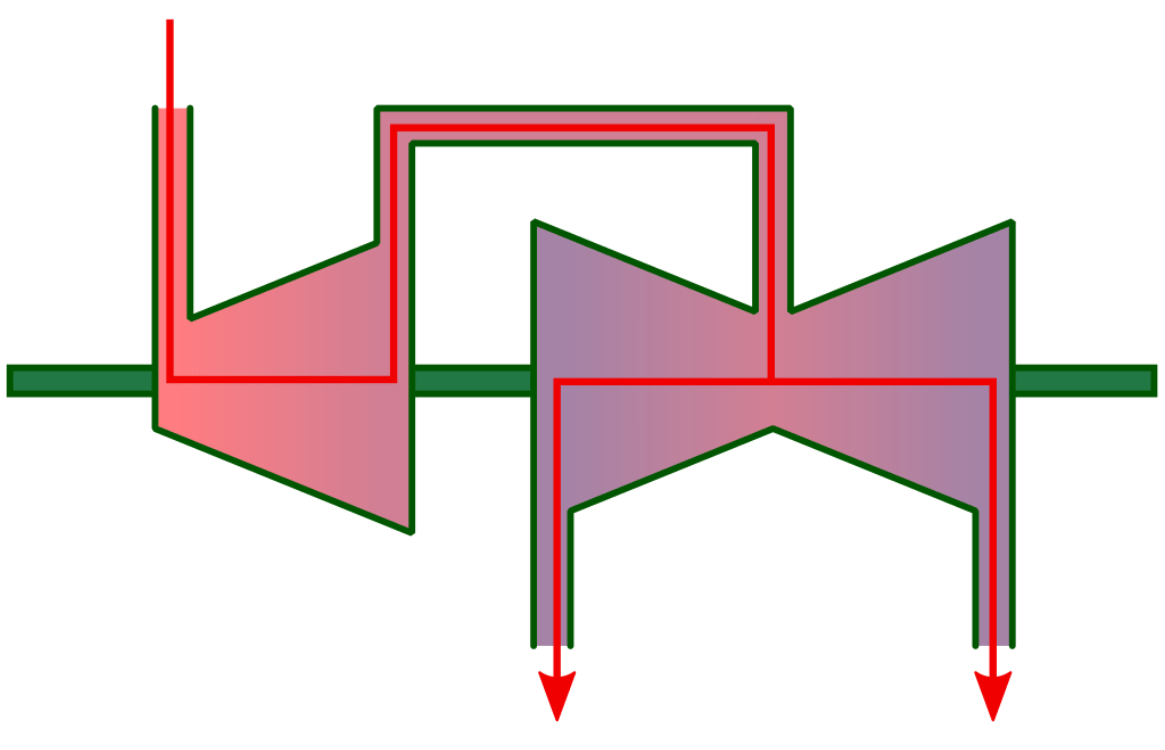

Turbina LP de Flujo Doble (mostrada a la derecha)

Las turbinas de flujo doble se utilizan principalmente para igualar la carga de empuje de las turbinas opuestas, lo que minimiza el tamaño de los cojinetes de empuje que requiere la turbina LP. A veces, si no es posible un diseño de turbina LP de una sola carcasa, se pueden usar dos turbinas LP de flujo doble más pequeñas. El uso de unidades más pequeñas reduce las fuerzas centrífugas presentes en unidades más grandes y, por lo tanto, reduce la probabilidad de agrietamiento.

Otras formas de minimizar la carga de empuje incluyen el uso de un pistón ficticio. La presión del vapor que actúa sobre una sección ampliada del rotor crea la geometría de un pistón. El pistón 'ficticio' causa una fuerza opuesta igual a la creada por el empuje del rotor; por lo tanto, las dos fuerzas opuestas se cancelan entre sí.

Carcasa de Turbina LP de Planta de Energía Típica y Rotor de Flujo Doble

Condiciones de Operación Típicas de la Turbina de Vapor

Una turbina de vapor típica de una planta de energía tendrá vapor entrando en la turbina HP a 180 bar (2610 psi), 540⁰C (1,000⁰F). El vapor de la turbina HP luego se devuelve a la caldera donde se recalienta a 540⁰C (1,000⁰F) a aproximadamente 45 bar (652 psi). El vapor recalentado se devuelve a la turbina IP y se descarga a la turbina LP a alrededor de 10 bar (145 psi), 180⁰C (356⁰F). Finalmente, la turbina LP se descargará al condensador, que se mantiene a alrededor de 720mm Hg (-0.95 bar/-13.77 psi) de vacío.

Resumen:

- Entrada de Turbina HP – 180 bar (2610 psi), 540⁰C (1,000⁰F).

- Entrada de Turbina IP – 45 bar (652 psi), 540⁰C (1,000⁰F).

- Entrada de Turbina LP –10 bar (145 psi), 180⁰C (356⁰F).

- Entrada de Condensador – 720mm Hg (-0.95 bar/-13.77 psi) de vacío.

Los niveles de vacío del condensador dependen de un enfriamiento efectivo del condensador. Un enfriamiento deficiente puede tener un impacto considerable en la eficiencia general de la planta. Por ejemplo, una pérdida típica de vacío de 720mm Hg (-0.95 bar/-13.77 psi) a 702mm Hg (-0.935 bar/-13.59 psi) equivale aproximadamente a una pérdida de potencia del 3%.

Turbina de Vapor y Generador de Planta de Energía Típica

Una turbina de vapor marina típica operará a 65 bar (943 psi) y 515⁰C (959⁰F) en la entrada de la turbina HP. El vapor se descarga a la turbina LP a alrededor de 6 bar (87 psi) a 165⁰C (329⁰F). El vapor luego se descarga de la turbina LP al condensador a 720mm Hg (-0.95 bar/-13.77 psi) de vacío y temperaturas de vapor muy bajas. Cabe destacar que debido a las bajas temperaturas del vapor de escape de la turbina LP, el vapor estaría en estado líquido si se expusiera a la presión atmosférica.

Una simple Rueda Curtis que acciona una bomba centrífuga de alta velocidad operará a 60 bar (870 psi) o mucho menos con vapor desupercalentado. El vapor de escape puede ser de 3.5 bar (50 psi) y 150 ⁰C (302⁰F) (típico de una turbina de bomba de agua de alimentación tipo Coffin).

Purgas de Turbina

El término 'purga' se refiere a los volúmenes relativamente pequeños de vapor que se 'purgan' del sistema de vapor en varios puntos dentro del sistema. Las purgas de vapor se toman en ciertas etapas de presión dependiendo de la temperatura del vapor requerida para los calentadores de agua de alimentación de la caldera. Una turbina típica puede purgar a 19 bar (275 psi), 9 bar (130 psi), 6 bar (87 psi) y 0.5 bar (7 psi), dependiendo de la disposición del calentamiento del agua de alimentación. Se utilizan válvulas de retención para controlar el flujo a través de las purgas de vapor.

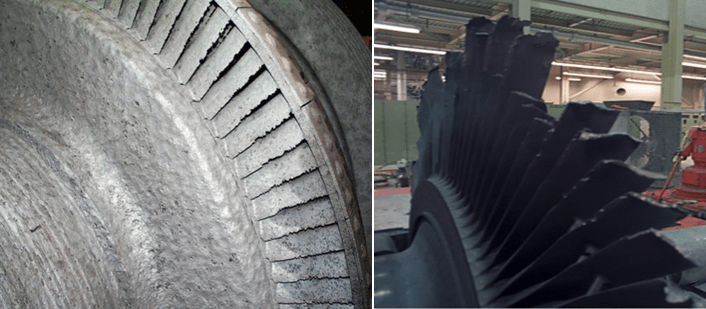

Ingreso de Agua

El ingreso de agua en una turbina de vapor es una fuente importante de preocupación ya que causa un daño considerable a los componentes de la turbina. Componentes típicos dañados debido al ingreso de agua incluyen las palas fijas, palas móviles y sellos de laberinto de diafragma.

Es crítico que las turbinas se calienten cuidadosamente al arrancar. Un procedimiento de calentamiento metódico y lento no solo permite la expansión diferencial (crecimiento axial y radial de la turbina debido a su aumento de temperatura), sino que también asegura que no haya agua en las líneas de vapor. Normalmente, antes de arrancar y detener una turbina, se abrirán todos los drenajes de la carcasa para eliminar cualquier condensado acumulado. En la tubería de entrada de vapor también hay un separador de vapor (normalmente, pero no siempre) que separa las gotas de agua del flujo de vapor al causar un cambio rápido de dirección de viaje; el cambio rápido de dirección hace que las gotas de humedad coaleszcan en las superficies interiores del cuerpo del separador y luego se drenen de la base del separador.

El contenido de agua dentro de las líneas de vapor se puede monitorear instalando termopares en la parte superior e inferior de las líneas/tuberías de vapor. El agua se detectará debido a la diferencia de temperatura entre ella y el vapor (el agua tendrá una temperatura más baja).

Consejo – Si un termopar detecta agua, a menudo es demasiado tarde para evitar que entre en la turbina a menos que los puntos de medición estén ubicados lejos de la turbina misma.

Palas Móviles de Turbina Dañadas por Agua

Sistemas de Turbina de Vapor

Los sistemas de aceite (hidráulico y lubricación) de una turbina son críticos no solo para la operación normal sino también durante cortes de energía. Normalmente, el sistema de aceite de lubricación está conectado al sistema de aceite de control, dependiendo del diseño de la turbina.

El aceite de lubricación de cojinetes se mantiene a aproximadamente 40⁰C (104⁰F) ya que esta es una temperatura óptima para el aceite. Aumentar la temperatura del aceite por encima de esta temperatura reducirá sus capacidades de lubricación y enfriamiento, lo que puede llevar a daños en los cojinetes y componentes de la turbina.

Los sistemas de lubricación y control de aceite son normalmente de baja presión, alto volumen. Los cojinetes del generador, cojinetes de la turbina, válvulas de control de la turbina, aspersores de aceite de la caja de engranajes, alimentaciones de aceite del acoplamiento y otros componentes de la turbina, pueden usar un sistema de aceite común.

El sistema de aceite de cojinetes está conectado a una válvula de emergencia, de modo que en caso de una falla de suministro (reducción de la presión del aceite), la turbina se detendrá. Los diseños de turbinas medianas a grandes utilizan cojinetes de metal blanco liso y cojinetes de almohadilla basculante (Cojinetes Michell). Las turbinas pequeñas a veces usan cojinetes de rodillos y cojinetes de bolas, pero estos tipos de cojinetes (cojinetes antifricción) no son adecuados para diseños de turbinas más grandes porque su capacidad de carga es baja.

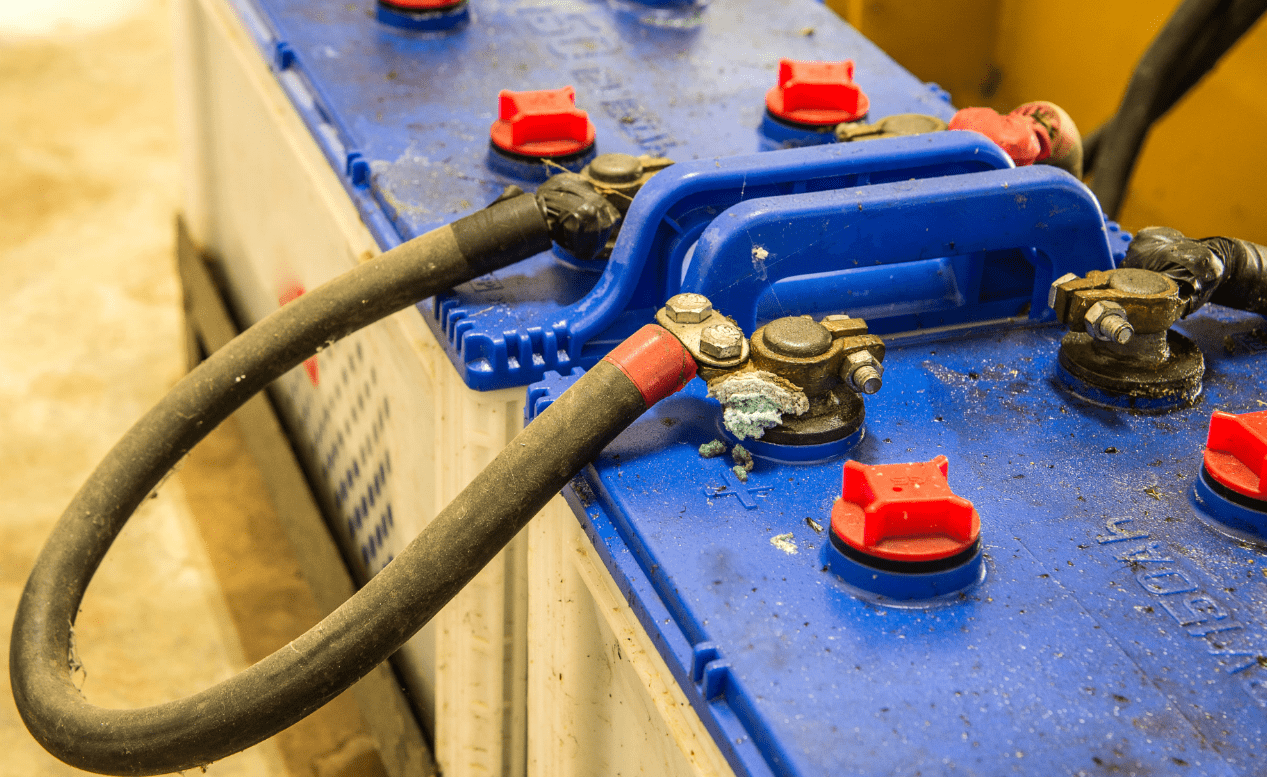

Las turbinas de vapor requieren el uso de un tanque de gravedad o bombas de aceite de emergencia para suministrar aceite lubricante en caso de una falla de suministro de aceite (a menudo debido a un corte de energía). Un tanque de gravedad (o tanques) se instala en la parte superior del edificio de la planta de energía y el aceite se circula constantemente a través del tanque para mantener el nivel deseado. Los tanques de gravedad deben tener el tamaño adecuado para proporcionar suficiente flujo de aceite para permitir que la turbina se detenga por completo sin que la presión del aceite disminuya significativamente. Sin embargo, una parada gradual de la turbina requeriría una gran cantidad de aceite y un tanque de gravedad correspondientemente grande. Para sortear este problema, se utilizan bombas de aceite de lubricación de emergencia accionadas eléctricamente por corriente continua (DC). La energía para hacer girar las bombas DC se toma de baterías (típicamente tipo ácido de plomo inundado), que operan independientemente del tablero eléctrico principal; esto asegura que las bombas funcionen incluso si ocurre un corte de energía. Es muy importante que las bombas de emergencia de lubricación DC de una turbina se prueben periódicamente, la falla en operar cuando se necesiten probablemente llevará a un daño significativo de los componentes de la turbina.

Baterías de Ácido de Plomo Inundado

Las bombas de condensado del condensador (bombas de extracción) son críticas para la operación segura de una turbina de vapor de condensación; estas bombas se utilizan para devolver el condensado del condensador de nuevo al desaireador a través de calentadores de agua de alimentación de calderas. Es importante monitorear constantemente el nivel de condensado del condensador, ya que demasiado condensado en el pozo caliente del condensador puede llevar a varios problemas:

- Nivel alto - una reducción en la eficiencia del condensador debido a que algunas de las superficies del intercambiador de calor están sumergidas por el condensado.

- Nivel alto - control deficiente en cuanto a mantener el condensado cerca de la temperatura de saturación.

- Nivel alto - en casos extremos, el condensado puede entrar en las turbinas de baja presión; esto es más un problema para los condensadores instalados en un plano axial con la turbina, no para las turbinas que tienen el condensador instalado debajo de ellas.

- Nivel bajo – puede ocurrir cavitación dentro de las bombas de condensado. La cavitación lleva a daños en los componentes internos de una bomba y una rápida pérdida de eficiencia de la bomba (reducción del caudal, etc.).

Monitoreo Crítico

Las turbinas de vapor normalmente están equipadas con sistemas de monitoreo y control completos. Los sistemas extensos de monitoreo y control aseguran que las turbinas puedan operarse dentro de sus límites de diseño, de manera segura y eficiente. El sistema de monitoreo medirá presiones, temperaturas, niveles, tasas de flujo, velocidad de rotación y muchos otros factores, en tiempo real y a través de múltiples sistemas (vapor, agua, aceite, etc.). Algunos parámetros típicos monitoreados pueden incluir:

- Desplazamiento axial del rotor de la turbina.

- Niveles de condensado del condensador.

- Temperaturas del vapor de escape

- Temperaturas del vapor de entrada.

- Presión del aceite lubricante.

- Presión del aceite de control.

- Presión de vacío del condensador.

- Niveles de vibración.

- Detección de sobrevelocidad - normalmente a través de un sistema de votación eléctrica dos de tres (2oo3) en diseños modernos de turbinas, o perno de disparo/émbolo en sistemas más antiguos que descargan la presión del aceite de control.

Los valores medidos tendrán alarmas y disparos asociados dependiendo de su criticidad. Por ejemplo, no es inusual que un sistema de aceite de lubricación tenga puntos de ajuste de presión de aceite Alta Alta, Alta, Baja, Baja Baja; cada punto de ajuste también tendrá una respuesta de alarma y/o disparo asociada.

Eficiencia de la Turbina de Vapor

A menos que la carga (generador o bomba, etc.) pueda operar a altas velocidades, la turbina asociada normalmente se conecta a la carga a través de una caja de engranajes de reducción. La caja de engranajes no solo aumenta el par aplicado al eje de la carga, sino que también asegura que la carga se impulse a su velocidad de diseño (medida en rpm). Desde una perspectiva de eficiencia, una caja de engranajes es un peso adicional, representa mantenimiento adicional, gasto financiero adicional (tanto inicialmente como operativamente), y aumenta la fricción (lo que causa una reducción general en la eficiencia de la maquinaria). Si se instala una caja de engranajes, no es posible operar la turbina sin la caja de engranajes, por lo que la falla de la caja de engranajes o de la turbina resultará en una falla total de la unidad. Por esta razón, una caja de engranajes representa un modo de falla potencial adicional.

Si se utiliza una turbina de vapor para accionar/girar la hélice de un barco, debe haber alguna forma de hacerla funcionar en reversa (dirección inversa). Esto normalmente se logra con una turbina separada montada en la parte trasera de la turbina de baja presión (LP); esta configuración causa pérdidas de eficiencia debido a las condiciones del condensador durante la operación pesada o prolongada.

En muchas aplicaciones, las turbinas de vapor han sido reemplazadas por motores diésel. Los motores diésel son preferidos porque no requieren los grandes sistemas de agua y vapor de soporte que requieren las turbinas de vapor. Sin embargo, las turbinas de vapor tienen una alta eficiencia operativa, y esto puede aumentarse aún más si se utilizan en un entorno industrial favorable. Por ejemplo:

- Las turbinas de vapor son ideales para transportadores/barcos de gas natural licuado (GNL) porque las calderas a bordo pueden quemar cualquier gas natural que no permanezca en forma condensada; este gas se conoce como 'evaporación'. Las calderas proporcionan el vapor necesario para las turbinas de vapor.

- Las plantas de energía de ciclo combinado recuperan el calor residual de las turbinas de combustión o de procesos industriales que generan un calor residual significativo, por ejemplo, plantas de ácido nítrico. El calor residual se recupera utilizando generadores de vapor de recuperación de calor (HRSGs). Los HRSGs proporcionan el vapor necesario para las turbinas de vapor.

- Las turbinas de vapor también se pueden utilizar para reducir la presión de un sistema de vapor a una presión y temperatura más bajas. Esto es útil si otras partes de la planta industrial requieren vapor de servicio para calefacción y propósitos de esterilización.

- Las grandes bombas de agua de alimentación de calderas también suelen ser accionadas por vapor, lo que reduce la carga eléctrica de la planta de energía mientras aumenta la eficiencia general de la planta.