Qu'est-ce qu'une turbine à vapeur ?

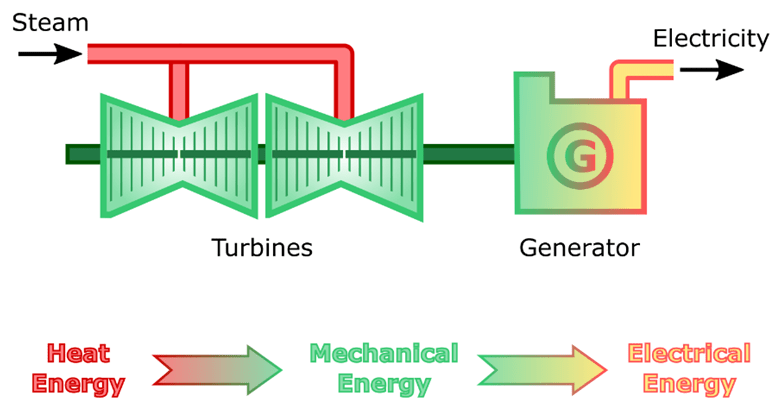

Les turbines à vapeur sont couramment utilisées dans de nombreuses installations industrielles. Elles sont prisées pour leur haute efficacité et leur grande fiabilité. Bien que les turbines à vapeur puissent servir de moteurs principaux pour entraîner des pompes et d'autres équipements de taille petite à moyenne, elles sont principalement utilisées dans l'industrie de la production d'énergie, où elles fournissent de l'énergie mécanique à un générateur, produisant ainsi de l'électricité. Une autre application fréquente des turbines à vapeur est la propulsion des navires.

Installation typique de turbine à vapeur pour la production d'énergie

Cet article aborde l'histoire des turbines à vapeur, leurs principaux composants, conceptions, fonctionnement, systèmes associés (huile, vapeur, etc.) et les facteurs influençant leur efficacité.

Histoire des turbines à vapeur

Les turbines à vapeur sont mentionnées dans l'histoire dès le 1er siècle, mais la conception moderne de la turbine à vapeur a été développée en 1884 par l'ingénieur Charles Parsons. M. Parsons est devenu un pionnier de l'industrie de la production d'énergie après avoir construit un ensemble de production électrique utilisant une turbine à vapeur directement couplée comme moteur principal. Ce premier design simple a été breveté et a connu un grand succès commercial par la suite.

La conception des turbines à vapeur a continué d'évoluer au fil des ans. Avec l'avancée des technologies, des efficacités plus élevées ont été atteintes et la taille des turbines à vapeur a augmenté. Aujourd'hui, les turbines à vapeur alimentent certains des plus grands générateurs électriques du monde. Plus de 80 % de toute l'électricité produite aujourd'hui est générée à l'aide de turbines à vapeur.

Autrefois, de nombreux fabricants tels que Pametrada, British Thompson Houston, Parsons, John Brown, Kawasaki, Westinghouse, Curtis, Stal Laval, etc., produisaient des turbines, mais le marché actuel est dominé par un nombre restreint de fabricants, tels que Siemens, General Electric, Alstom, Toshiba et Mitsubishi Heavy Industries.

Vous avez apprécié cet article ? N'hésitez pas à consulter nos cours vidéo d'ingénierie. Chaque cours comprend un quiz, un manuel, et vous recevrez un certificat à la fin du cours. Profitez-en !

Applications des turbines à vapeur

Les turbines à vapeur sont utilisées comme moteurs principaux là où la conversion de l'énergie thermique en mouvement rotatif mécanique est nécessaire. Les applications des turbines à vapeur incluent les grandes centrales électriques, la propulsion des navires, les compresseurs, et même les petites pompes.

Qu'est-ce qu'une turbine à impulsion et à réaction ?

Les turbines à vapeur peuvent être classées comme à réaction, à impulsion, ou un mélange des deux ; une grande turbine à vapeur aura presque toujours des étapes d'impulsion et de réaction.

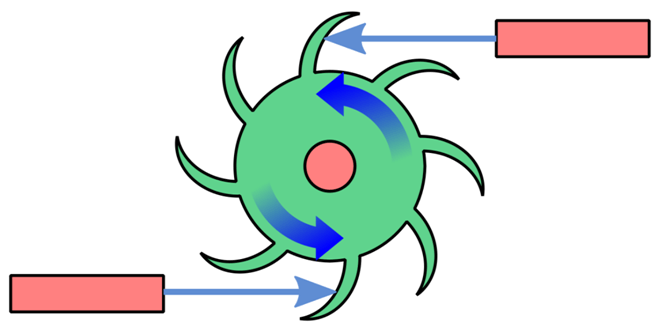

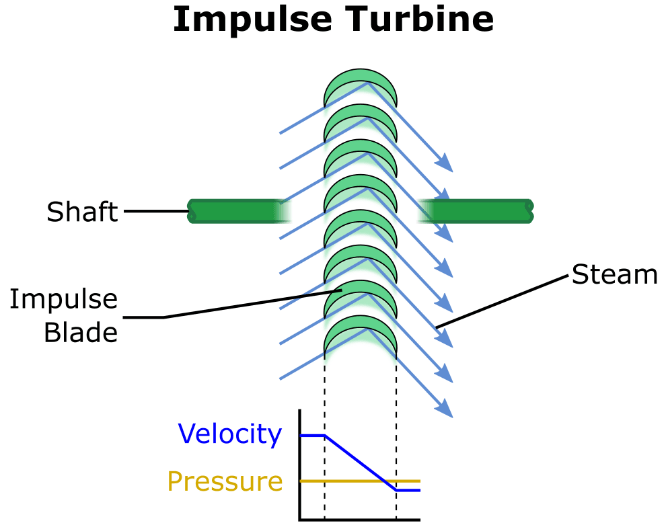

Turbine à impulsion

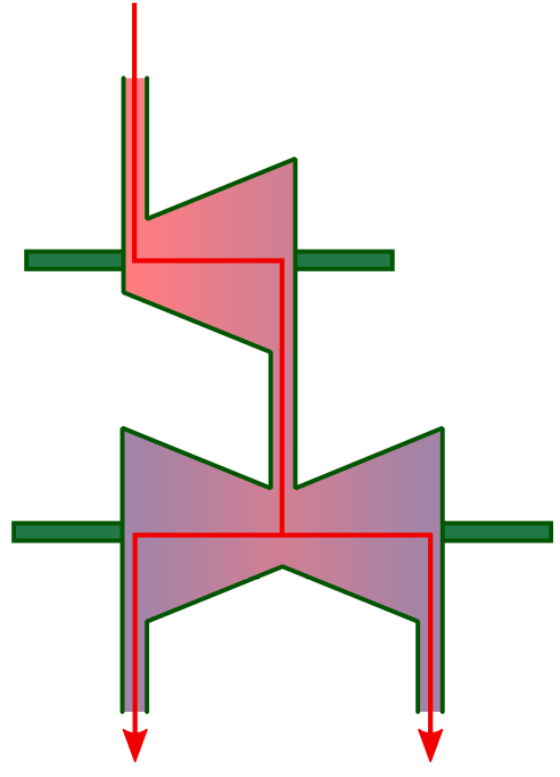

Une turbine à impulsion utilise la vapeur frappant les pales du rotor de la turbine pour faire tourner le rotor de la turbine. Comme la vitesse de la vapeur est directement proportionnelle à la quantité d'énergie transférée au rotor, la vitesse de la vapeur est augmentée à l'aide de buses avant de frapper les pales du rotor.

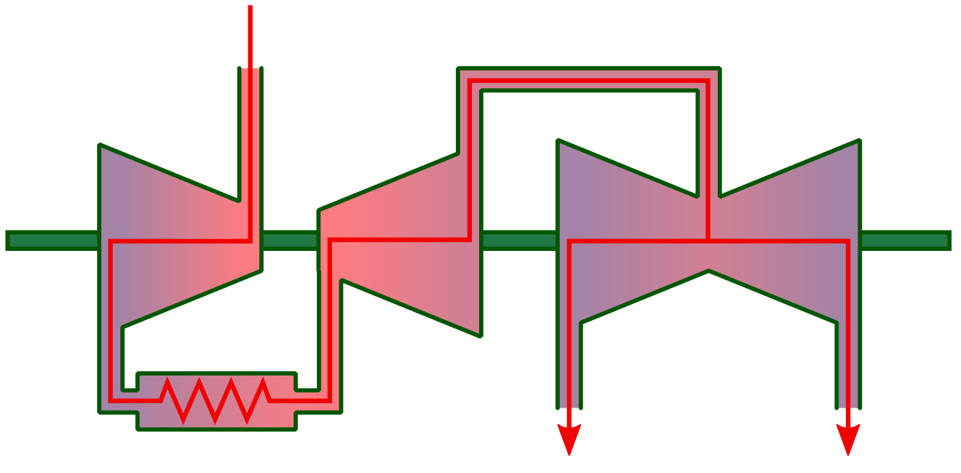

Conception de turbine à impulsion

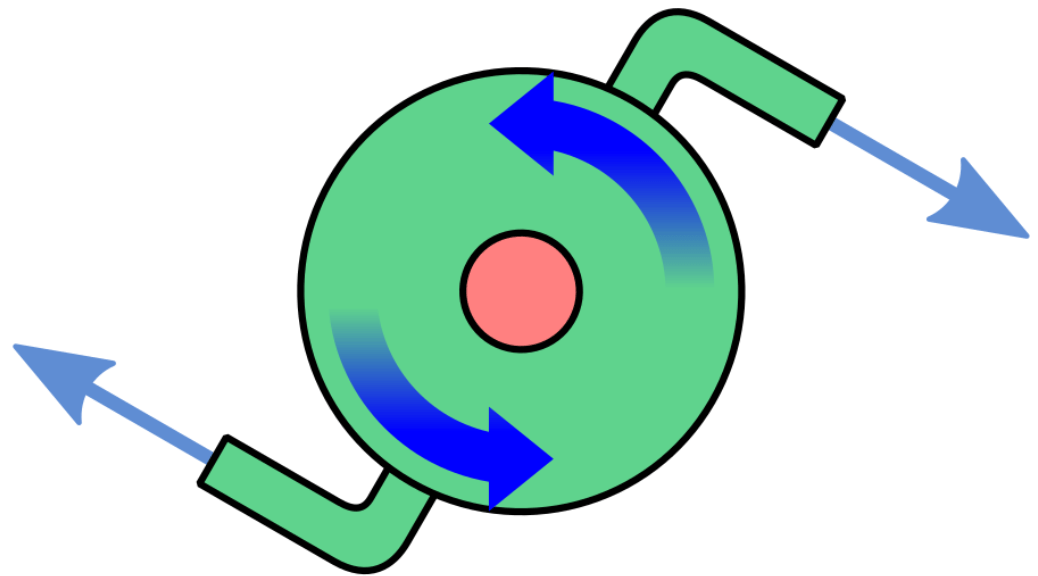

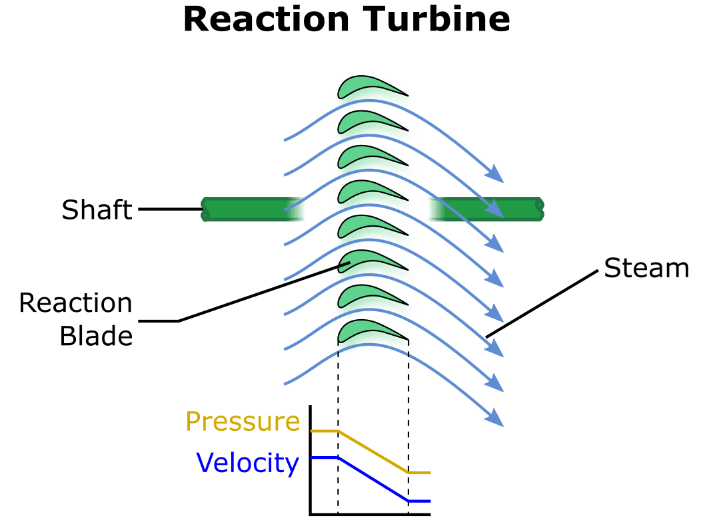

Turbine à réaction

Une turbine à réaction utilise la force de réaction de la vapeur changeant de direction sur les pales pour faire tourner le rotor. Lorsque la vapeur passe sur une pale de turbine à réaction, une force de réaction est créée sur la pale, ce qui provoque la rotation du rotor de la turbine.

Conception de turbine à réaction

Bien que les turbines à réaction soient classées comme ‘à réaction’, il y a toujours un petit degré de force exercée en raison de l'impulsion. Pour cette raison, elles sont également appelées pales à réaction d'impulsion.

Pales d'impulsion et de réaction

Qu'est-ce qu'une turbine à vapeur à contre-pression et à condensation ?

Les turbines à vapeur peuvent être classées comme à contre-pression ou à condensation.

Turbines à vapeur à contre-pression

Une turbine à vapeur à contre-pression réduit la pression de la vapeur d'entrée à la contre-pression de conception de la turbine à vapeur. La vapeur d'échappement de la turbine peut ensuite être utilisée pour des besoins de processus, par exemple, chauffer des réservoirs, chauffer des locaux, etc. Les turbines à vapeur à contre-pression sont couramment utilisées dans les usines industrielles qui nécessitent une grande quantité de vapeur de processus, par exemple, les usines d'extraction de graines oléagineuses et les raffineries de pétrole brut. Notez que les turbines à vapeur à contre-pression sont un type de turbine non-condensante.

Turbines à vapeur à condensation

Les turbines à vapeur à condensation sont utilisées si la turbine est utilisée uniquement pour la production d'énergie, c'est-à-dire qu'elle est connectée à un générateur et ne fournit pas de vapeur de processus à l'usine. Malheureusement, la vapeur d'échappement des turbines à vapeur à condensation doit être condensée avant d'être renvoyée à la chaudière (c'est là que les turbines à condensation obtiennent leur nom). Ce refroidissement intentionnel de la vapeur entraîne intrinsèquement une réduction de l'efficacité, en raison du rejet de chaleur du système de vapeur.

Les turbines à contre-pression ne nécessitent pas de condenseur car elles évacuent la vapeur à des pressions plus élevées ; cette vapeur est ensuite utilisée comme vapeur de processus. La vapeur d'échappement dans une turbine à contre-pression n'est pas réduite à une pression de vide, contrairement à une turbine à condensation. La différence totale entre la pression de la vapeur d'entrée et d'échappement d'une turbine est ce qui détermine finalement son efficacité globale. Par conséquent, une turbine à vapeur à condensation est plus efficace qu'une turbine à contre-pression (non-condensante) malgré le rejet de chaleur par un condenseur. À des fins de production d'énergie, une turbine à condensation typique peut atteindre des efficacités de fonctionnement entre 30 et 40 %, par rapport à une turbine non-condensante qui peut atteindre 15 à 35 %. Cependant, les turbines non-condensantes sont moins chères.

Les turbines à vapeur à condensation étendent la vapeur de la pression complète de la chaudière à un vide afin de capter la plus grande quantité d'énergie thermique possible de la vapeur. Comme nous l'avons déjà établi, les condenseurs ont un effet négatif sur le système du point de vue de l'efficacité, car nous rejetons de la chaleur. Si la quantité de vapeur résiduelle évacuée vers le condenseur peut être réduite, cela entraînera des gains d'efficacité. Pour rendre cela possible, la vapeur est prélevée à certaines étapes pour effectuer d'autres travaux tels que le chauffage de l'eau d'alimentation. Chaque fois que la vapeur est prélevée, elle est appelée vapeur de prélèvement, ou vapeur d'extraction. Des exemples d'applications de vapeur de prélèvement incluent le chauffage du condensat et de l'eau d'alimentation de la chaudière (la vapeur est passée à travers un échangeur de chaleur à tubes et calandre). Les systèmes de vapeur de prélèvement/d'extraction augmentent l'efficacité globale de la turbine car plus de chaleur de la vapeur est récupérée plutôt que rejetée.

En résumé, les conceptions de turbines à condensation et non-condensantes ont des avantages et des inconvénients qui doivent être pris en compte lors de la phase de conception afin de garantir que la conception correcte de la turbine est adaptée à son application. Sélectionner le bon type de turbine est essentiel pour obtenir une efficacité globale élevée de l'usine.

Quelles sont les principales parties d'une turbine à vapeur ?

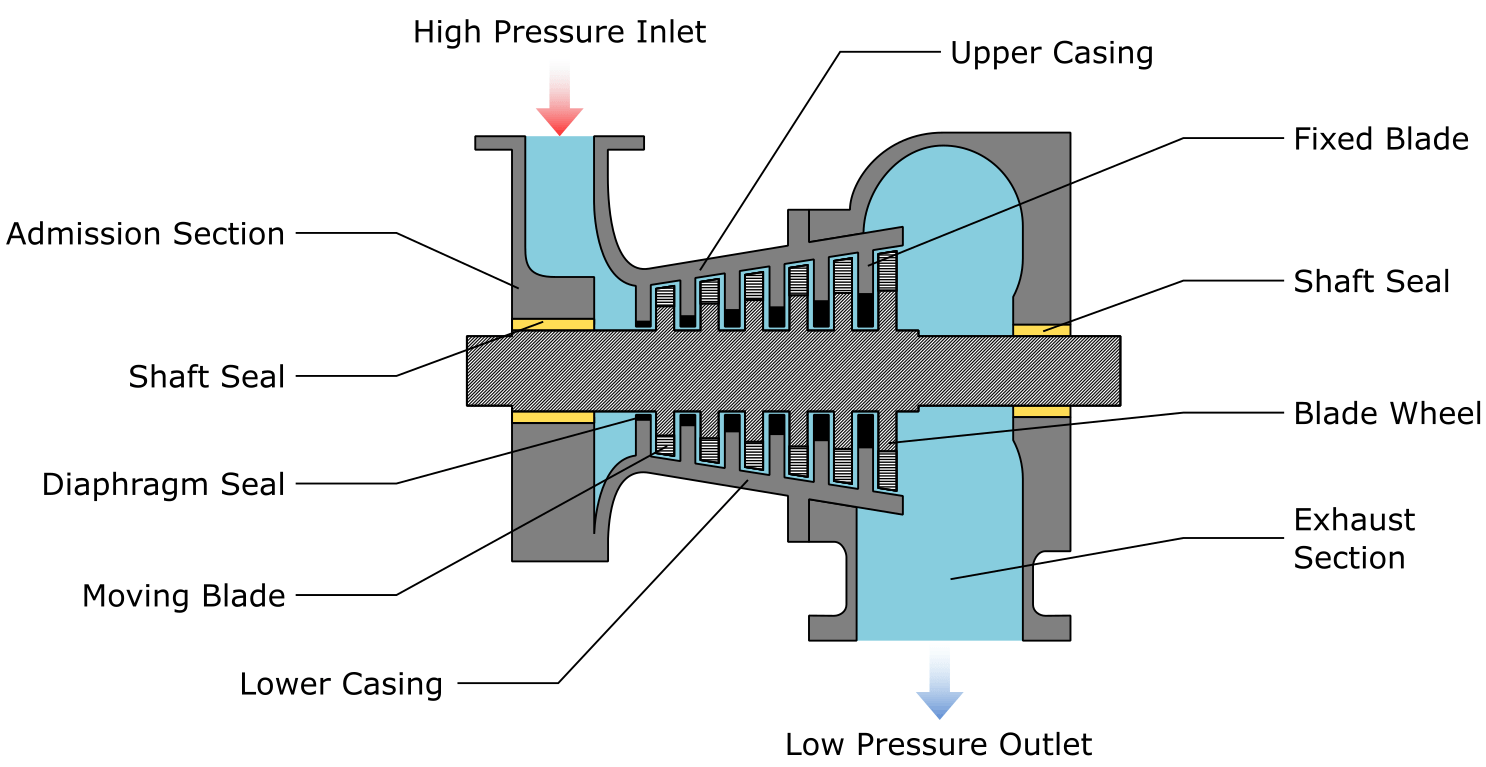

Le schéma ci-dessous montre les composants de base d'une turbine à vapeur.

Construction et pièces de la turbine à vapeur

Enveloppe/Cylindre

Les enveloppes/cylindres de turbine à vapeur sont des constructions de forme cylindrique constituées de deux moitiés. En raison de leur forme, elles sont appelées ‘cylindres’ ainsi que ‘enveloppes’. L'enveloppe forme la plus grande limite de pression de la turbine à vapeur. Les parois de l'enveloppe doivent être épaisses pour résister aux pressions opérationnelles auxquelles elles sont soumises, mais elles ne doivent pas être plus épaisses que nécessaire, car elles doivent pouvoir se dilater et se contracter à mesure que la température de l'enveloppe change (une enveloppe épaisse entraînerait des contraintes thermiques considérables sur l'enveloppe lors des opérations de démarrage et d'arrêt).

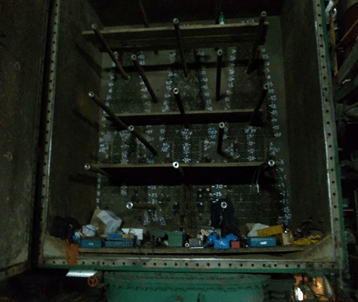

Les enveloppes de turbine sont divisées le long de l'axe horizontal pour former une enveloppe supérieure et inférieure ; les deux enveloppes sont boulonnées ensemble pour former une enveloppe divisée. Une conception d'enveloppe divisée permet au personnel d'accéder relativement facilement aux composants internes de la turbine, ce qui réduit le temps nécessaire pour les interventions de maintenance.

Les matériaux des enveloppes varient en fonction des pressions et des températures auxquelles elles fonctionneront. Les enveloppes sont classées comme haute pression (HP), pression intermédiaire (IP) et basse pression (LP).

Les enveloppes HP et IP sont fabriquées à partir d'acier chrome-molybdène coulé pour résister aux effets des hautes températures et du fluage (déformation physique due à la chaleur appliquée sur de longues périodes). Les enveloppes HP et IP ont un poids et une épaisseur considérables pour résister aux pressions du système de vapeur auxquelles elles fonctionnent.

Les turbines LP fonctionnent à des pressions et des températures plus basses que les turbines IP et HP. Par conséquent, le matériau de l'enveloppe d'une turbine LP peut avoir une résistance mécanique inférieure ; les enveloppes LP sont souvent construites en acier au carbone. L'acier au carbone est utilisé car il est adapté à la plage de pression et de température choisie, mais aussi parce qu'il est moins cher que l'acier chrome-molybdène.

Axe du rotor

Le rotor forme l'axe central de la turbine ; il est installé le long d'un axe horizontal au centre de l'enveloppe de la turbine. Les disques du rotor sont montés directement sur l'axe du rotor, et les pales du rotor sont montées sur les disques du rotor. L'axe lui-même forme la surface du palier sur laquelle les paliers lisses sont accouplés. La charge de la turbine (générateur, pompe, etc.) est connectée soit directement à l'axe du rotor, soit indirectement via une boîte de vitesses.

Les rotors sont généralement construits à partir d'un acier allié contenant du chrome, du vanadium et du molybdène, ce qui augmente la résistance au fluage du rotor pendant le fonctionnement. Le matériau de construction réel d'un rotor dépend des contraintes opérationnelles qu'il rencontrera. Par exemple, les turbines basse pression peuvent utiliser des alliages courants qui ne sont pas aussi coûteux que ceux utilisés pour les turbines IP et HP. Les rotors de turbines à vapeur sont normalement usinés à partir d'une seule billette forgée.

Disques du rotor

Les pales mobiles du rotor sont fixées aux disques du rotor qui sont montés sur l'axe du rotor.

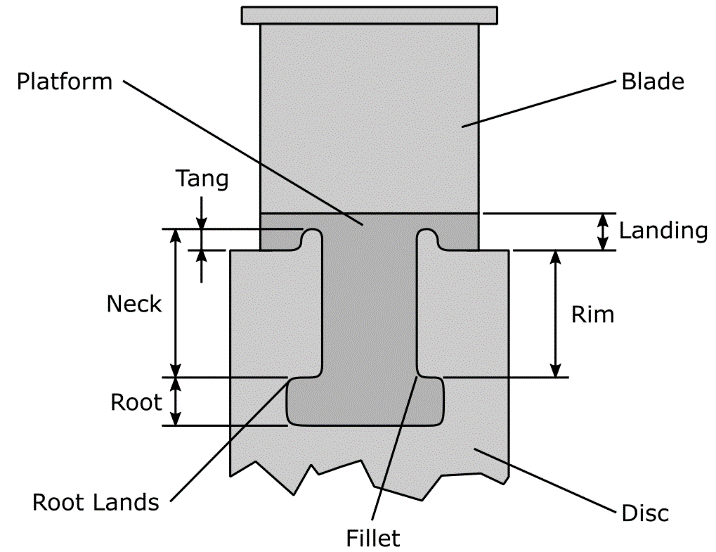

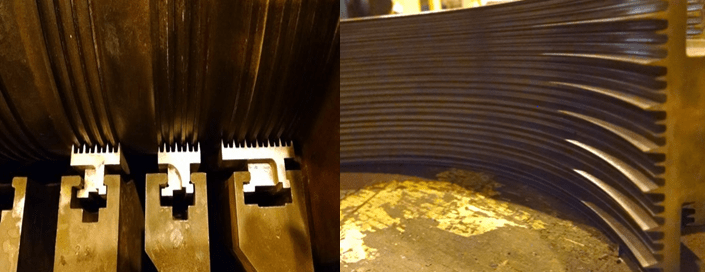

Pales mobiles

Il existe deux types de pales dans une turbine à vapeur, elles sont classées comme pales mobiles et pales fixes. Les pales mobiles sont responsables du transfert de l'énergie thermique de la vapeur au rotor. Les pales mobiles sont installées en rangées, chaque rangée représentant une étape de pression.

Pale de rotor mobile et disque de rotor

Les pales mobiles sont fixées aux disques du rotor via la racine de la pale ; l'un des designs de racine de pale les plus courants est le design en arbre de sapin, bien que des alternatives existent (racine en T, multi-doigts, etc.). La racine de la pale, par exemple, l'arbre de sapin, maintient la pale dans sa position correcte sur son disque de rotor associé.

Les pales mobiles sont forgées puis usinées à partir de billettes uniques. Les pales IP et HP sont généralement fabriquées à partir d'acier allié contenant du chrome, du nickel et du titane, tandis que les pales LP sont fabriquées à partir d'acier inoxydable à faible teneur en carbone.

Les pales doivent être mécaniquement solides car elles transmettent toute la puissance captée de la vapeur au rotor. Chaque pale doit également être capable de faire face aux contraintes opérationnelles qui lui sont imposées, ces contraintes incluent des variations de température élevées, des variations de pression élevées, des contraintes mécaniques dues aux vibrations, des effets érosifs des dommages causés par des objets étrangers (particules d'eau ou de rouille, etc.), et les forces centrifuges générées par la turbine en raison de sa vitesse de rotation élevée.

Rotor

L'axe du rotor et tout ce qui y est monté (pales mobiles, disques du rotor, etc.) forme le rotor. Le terme rotor n'est souvent pas clairement défini, ce qui entraîne une certaine confusion quant aux composants qui appartiennent au rotor. Un autre nom pour le rotor est l'‘ensemble rotor’.

Diaphragmes

Les diaphragmes de turbine à vapeur sont des objets en forme de disque creux qui abritent les pales fixes (pales stationnaires) d'une turbine. Les diaphragmes sont fixés aux parois intérieures de l'enveloppe de la turbine, chaque diaphragme étant divisé axialement en deux pièces (moitiés supérieure et inférieure). Loger les diaphragmes à l'intérieur de l'enveloppe réduit la probabilité de mouvement axial des diaphragmes.

Chaque disque de diaphragme contient une seule rangée de pales fixes et chaque rangée de pales est appelée une ‘étape’ (même terminologie qu'avec le rotor d'une turbine). En plus d'abriter les pales fixes, les diaphragmes forment une limite de pression qui sépare chacune des étapes de pression.

Les diaphragmes sont construits en acier au carbone, ou dans certains cas en fonte, qui est usiné puis soudé en place. Après le soudage, l'enveloppe et les diaphragmes doivent passer par un processus de détente des contraintes. La détente des contraintes est nécessaire pour réduire les contraintes résiduelles dans le diaphragme et l'enveloppe ; ces contraintes sont survenues en raison du soudage. Si le processus de détente des contraintes n'a pas lieu, une distorsion physique peut se produire à mesure que la température de la turbine varie, par exemple, pendant le chauffage et le refroidissement d'une turbine.

Boîtes à buses

Les boîtes à buses augmentent la vitesse de la vapeur avant son entrée dans la première étape d'une turbine HP. En raison de l'augmentation de la vitesse de la vapeur, une diminution de pression correspondante se produit également. Une seule boîte à buses contient plusieurs buses. Les buses sont soumises à des températures très élevées et à des conditions d'érosion sévères. Pour cette raison, elles sont coulées à partir d'un matériau dur stellite qui est un alliage de cobalt, de chrome, de tungstène et de molybdène.

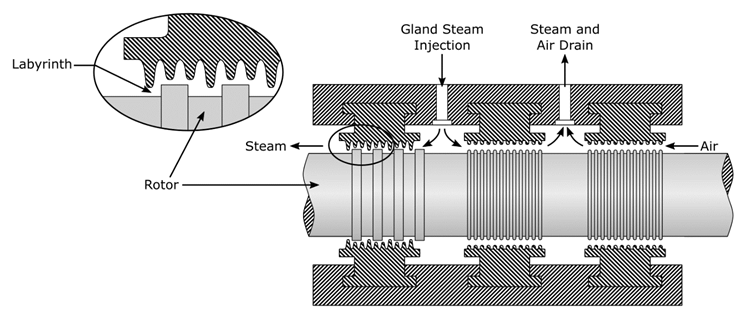

Garnitures labyrinthes

Les garnitures labyrinthes sont utilisées pour sceller l'espace entre l'axe du rotor et l'enveloppe ; elles sont conçues pour empêcher les fuites de vapeur hors de l'enveloppe et les fuites d'air dans l'enveloppe. Les fuites d'air peuvent provoquer des fissures sur les pales chaudes et réduiront la probabilité qu'un vide constant puisse être maintenu dans le condenseur de la turbine à vapeur.

Les ailettes et segments sur l'axe du rotor et l'enveloppe créent un chemin d'écoulement tortueux pour la vapeur et l'air. La vapeur sort de l'espace entre chaque segment et est évacuée vers le condenseur de vapeur de garniture ; cette configuration augmente l'efficacité globale du système. Pendant le fonctionnement à faible puissance, la vapeur de garniture continue d'être fournie à la garniture pour empêcher l'entrée d'air. La plupart des garnitures fonctionnent à une pression d'environ 0,25 bar (3,6 psi) et disposent de vannes de compensation et de déversement pour maintenir la pression correcte indépendamment de la charge de la turbine.

Schéma de garniture labyrinthe de turbine à vapeur

Disposition de garniture labyrinthe

Supports d'enveloppe/Poutres de panting

Pour permettre les effets des conditions de température variables, c'est-à-dire l'expansion et la contraction thermiques, l'enveloppe de la turbine et tous les composants doivent pouvoir se dilater et se contracter. La configuration standard consiste à avoir l'extrémité d'entraînement de la turbine fixée et stationnaire tandis que l'extrémité opposée est libre de se déplacer axialement. Bien qu'une certaine contraction et expansion se produise radialement, la plupart se produit le long de l'axe axial. Pour permettre ce mouvement axial, des pieds coulissants, des poutres de panting, des plaques et/ou des trous allongés dans les boulons de fixation sont utilisés.

Accouplement

Pour compenser tout désalignement et mouvement axial, les turbines sont parfois connectées à une boîte de vitesses ou à un générateur via un accouplement flexible ; il s'agit normalement d'un accouplement à engrenages rempli de graisse ou lubrifié à partir du réservoir d'huile de la boîte de vitesses.

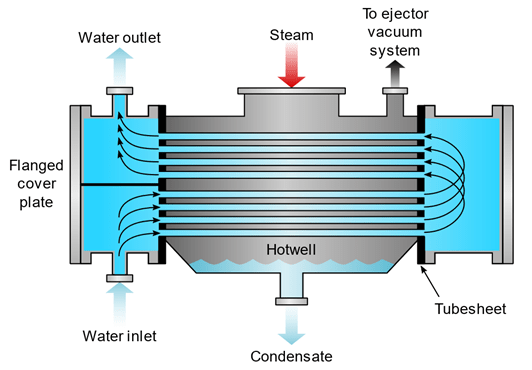

Condenseur

Les condenseurs, parfois appelés ‘condenseurs de surface’, sont de grands échangeurs de chaleur utilisés pour refroidir la vapeur d'échappement en condensat ; ils sont généralement installés directement sous la turbine mais peuvent être installés axialement dans certains cas. En raison de leur grande taille, coût et susceptibilité à l'encrassement, les condenseurs utilisent presque toujours le design à tubes et calandre à deux passes (pas le design à plaques).

Les grands condenseurs utilisés dans l'industrie de la production d'énergie sont refroidis à l'eau. L'eau entre dans des boîtes à eau montées aux extrémités opposées du condenseur. Après être sortie de la boîte à eau d'entrée, l'eau s'écoule à travers des tubes vers les boîtes à eau de sortie/décharge de l'autre côté du condenseur.

Les condenseurs reposent sur des débits d'eau élevés pour garantir que l'élévation de température (ΔT) à travers les tubes est minimale ; une faible élévation de température aide à maintenir le vide du condenseur et, par conséquent, une efficacité de fonctionnement élevée de la turbine. Un débit d'eau réduit et/ou des tubes encrassés sont les principales causes de niveaux de vide réduits et d'efficacités de fonctionnement réduites correspondantes.

Diagramme de condenseur de surface

Le vide d'un condenseur est normalement créé par des éjecteurs d'air entraînés par la vapeur ou par des pompes à vide à anneau liquide entraînées électriquement.

Éjecteur de vapeur

Les condenseurs peuvent avoir un impact significatif sur l'efficacité d'une turbine à vapeur. Si la vapeur d'échappement - et le condensat résultant - est refroidie bien en dessous de sa température de saturation, de l'énergie est inutilement perdue. Un système de condenseur optimal devrait refroidir la vapeur d'échappement jusqu'à ce qu'elle se condense, afin que le condensat puisse être pompé de nouveau vers la chaudière, mais il ne devrait pas la refroidir davantage. La vapeur d'échappement ne doit pas être excessivement refroidie car cela entraînerait un rejet de plus de chaleur que nécessaire pour changer l'état de la vapeur en condensat ; ce sur-refroidissement correspond à une réduction d'efficacité résultante.

Compte tenu de l'énergie (et du coût) nécessaire pour générer la vapeur, il n'est pas souhaité que cette énergie soit ensuite rejetée dans l'atmosphère en raison d'un sur-refroidissement. Pour réduire ces pertes, la plupart des condenseurs sont de type régénératif. Les condenseurs régénératifs utilisent la vapeur d'échappement pour réchauffer le condensat aussi près que possible de la température de saturation, sans qu'il ne change d'état en vapeur. Maintenir le condensat aussi proche que possible de la température de saturation garantit que la chaleur du système de vapeur n'est pas rejetée inutilement, et les efficacités restent élevées. Le condensat sera souvent à plusieurs degrés en dessous du point de saturation, la principale raison en est cependant d'éviter la cavitation dans les pompes à condensat du condenseur.

Boîte à eau de condenseur d'une grande centrale électrique

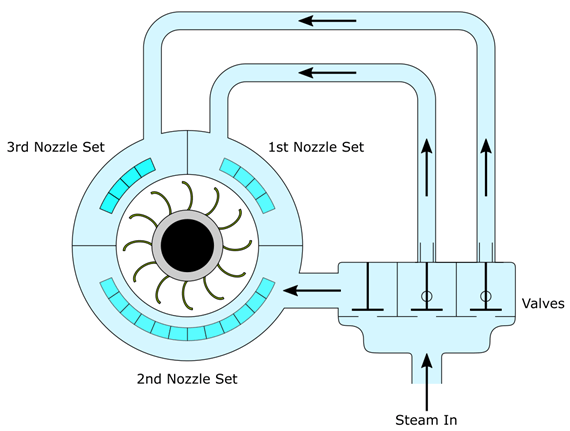

Vannes de régulation/Vannes de sécurité

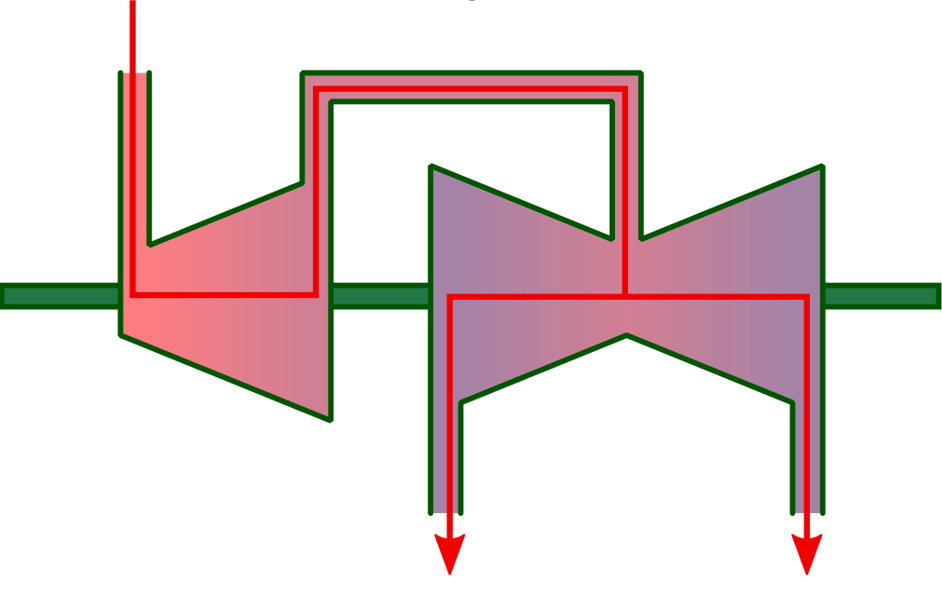

En raison des pertes de régulation de la vapeur, il est souhaitable d'avoir des vannes de régulation de la vapeur (parfois appelées ‘vannes d'admission de vapeur’) soit complètement fermées, soit complètement ouvertes, lorsque la turbine est en fonctionnement. Cependant, en raison des conditions de charge variables, il n'est pas possible de laisser les vannes de régulation de la vapeur ouvertes en permanence, et les vannes doivent à un moment donné être régulées (déplacées vers une position entre complètement ouverte et complètement fermée). Pour cette raison, il y a normalement une série de vannes de régulation qui forment des banques de buses.

À mesure que la charge de la turbine augmente, chaque banque de buses passe d'une position complètement fermée à complètement ouverte, mais seulement si la banque de buses précédente est complètement ouverte. Par exemple, la vapeur entre dans la banque de buses 1 et chacune des vannes de la banque de buses 1 passe de la position complètement fermée à complètement ouverte en séquence. Lorsque toutes les vannes de la banque de buses 1 sont ouvertes, le processus est répété et les vannes de la banque de buses 2 commencent à s'ouvrir en séquence. La banque de buses 3 ne commencera à s'ouvrir que si les banques de buses 1 et 2 sont complètement ouvertes, et seulement si la charge sur la turbine dépasse la quantité de vapeur disponible à travers les banques 1 et 2. De cette manière, il est possible de réduire l'usure des composants des vannes en ayant autant de vannes que possible en position complètement fermée ou complètement ouverte.

Système de régulation par buses

Le débit de vapeur est contrôlé par des vannes hydrauliques équipées de disques/bouchons et de sièges en stellite ; la couche de stellite confère aux bouchons et aux sièges des propriétés très résistantes à l'érosion. Comme les banques de régulation fonctionnent à des températures très élevées, les systèmes de contrôle hydraulique sont sujets à la formation de vernis d'huile, un processus qui réduit les propriétés bénéfiques de l'huile. Pour cette raison, l'analyse de l'huile du système hydraulique doit avoir lieu à intervalles réguliers.

Certaines centrales électriques fonctionnent pendant des mois sans jamais ajuster les vannes de régulation de la vapeur ; cela a conduit à des vannes ‘collantes’ et à des échecs d'actionnement lorsque cela est souhaité. Les vannes de régulation doivent être périodiquement actionnées/régulées pour garantir la liberté de mouvement à la fois du côté hydraulique et du côté vapeur.

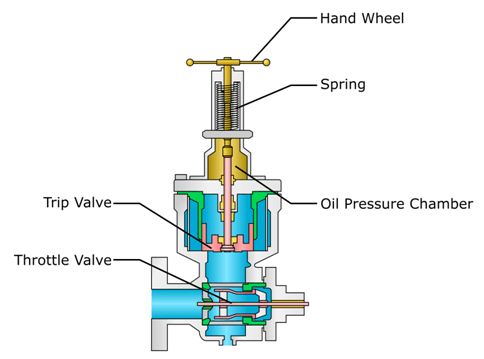

Avant la vanne d'admission de vapeur, il y a normalement une vanne de sécurité d'urgence qui ‘claque’ (se ferme rapidement) en cas de situation critique. La vanne de sécurité d'urgence est maintenue ouverte par la pression de l'huile de contrôle hydraulique. Si la pression de l'huile diminue en dessous d'un seuil donné, la vanne de sécurité d'urgence s'actionnera et la turbine s'arrêtera. En raison de la taille et de la vitesse de la turbine, il peut falloir plusieurs minutes à la turbine pour s'arrêter complètement, par exemple, 30 minutes.

Vanne combinée de sécurité et de régulation

Conceptions de turbines à vapeur

Dans une situation idéale, une turbine à vapeur serait un cylindre unique où la vapeur est étendue de la pression de la chaudière à un vide, en fonction de la conception de la turbine à vapeur utilisée et des exigences de l'usine. Cependant, cette configuration n'est pas pratique car la longueur du cylindre/de l'enveloppe serait assez longue (en supposant de nombreuses étapes de turbine). En raison de cette longueur excessive, la turbine souffrirait de problèmes associés à la flexion/distorsion mécanique et à l'expansion mécanique due à la chaleur. Pour mieux gérer ces problèmes, les turbines sont divisées en deux ou plusieurs cylindres séparés. Chaque cylindre est nommé en fonction de la pression d'entrée de vapeur associée à ce cylindre particulier, ceux-ci sont :

- Cylindres basse pression (LP)

- Cylindres pression intermédiaire (IP)

- Cylindres haute pression (HP)

Chaque type de cylindre a un diamètre différent pour accueillir le rotor de turbine à vapeur associé. Par exemple, les pales de rotor de turbine LP sont considérablement plus grandes que les pales de rotor de turbine HP, donc un cylindre LP a un diamètre beaucoup plus grand qu'un cylindre HP.

Un autre avantage de l'utilisation de cylindres séparés est que chaque rotor de turbine peut être individuellement connecté à une boîte de vitesses associée. Cette configuration permet à une turbine de faire fonctionner les rotors de vapeur HP, IP et LP à des vitesses différentes. Les turbines avec des vitesses HP plus élevées et des vitesses LP plus basses sont appelées turbines articulées en tandem ou composées croisées ; ces types d'arbres de turbine ne sont pas directement couplés ensemble.

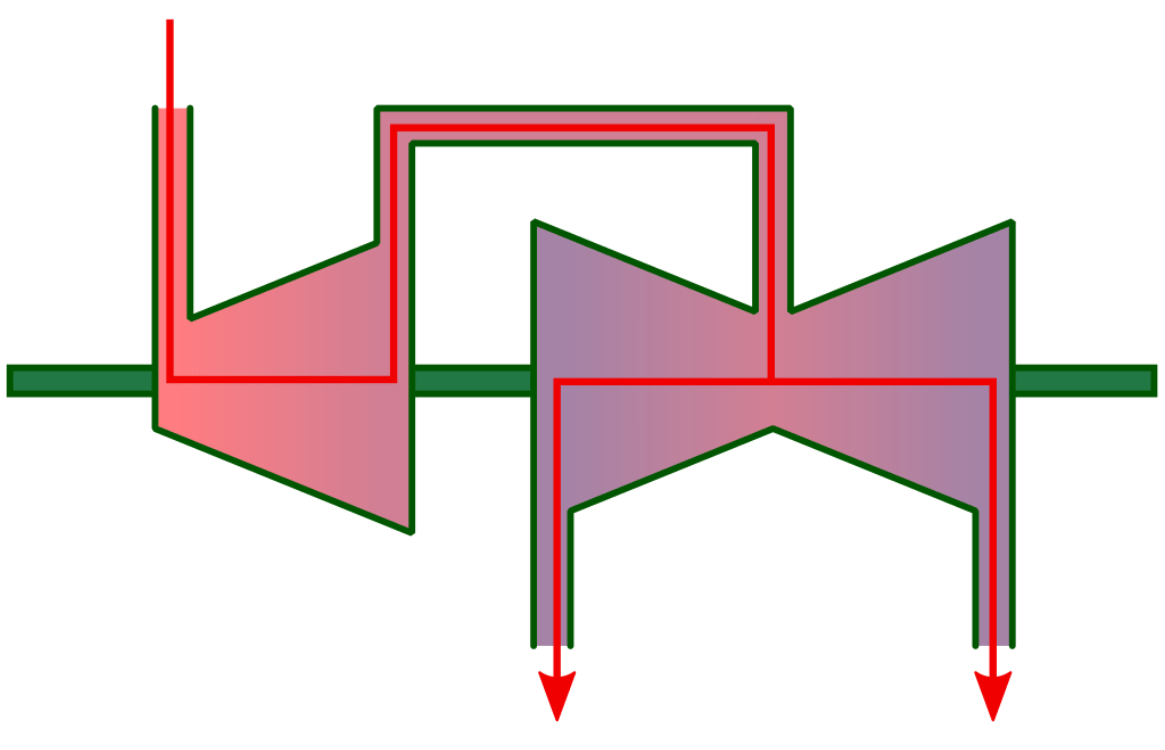

Disposition de turbine à vapeur composée croisée

Les rotors de turbine à vapeur sont souvent couplés mécaniquement ensemble pour entraîner un grand générateur dans une centrale électrique ; cette configuration est appelée tandem et ces types de turbine sont directement couplés ensemble (ils tournent à la même vitesse).

Disposition de turbine à vapeur composée en tandem

Turbines haute pression (HP)

Les turbines HP fonctionnent initialement à la pression de la chaudière, c'est-à-dire que la vapeur de la chaudière est directement alimentée à la turbine HP. En raison de la haute pression et de la vitesse résultante élevée de la vapeur lorsqu'elle traverse la turbine, les efficacités les plus élevées sont obtenues lorsque la turbine est exploitée à des vitesses plus élevées.

Une turbine fonctionnant dans des conditions optimales utilisera des éléments rotatifs (pales de rotor) conçus pour se déplacer à la moitié de la vitesse d'entrée de la vapeur. Comme la vitesse d'entrée de la vapeur varie tout au long de la turbine, la vitesse des pales varie également. Maintenir correctement la relation entre la vitesse de la vapeur et la vitesse des pales est réalisé à l'aide de la mise en scène de pression. La mise en scène de pression garantit que le volume et la vitesse de la vapeur sont pris en compte à mesure que la vapeur traverse chaque rangée de pales de rotor de turbine. La taille et la forme de la pale de rotor de turbine peuvent alors être conçues pour garantir que sa vitesse résultante est la moitié de la vitesse de la vapeur pour cette rangée particulière de pales. Notez que les pales de turbine HP sont généralement entièrement carénées.

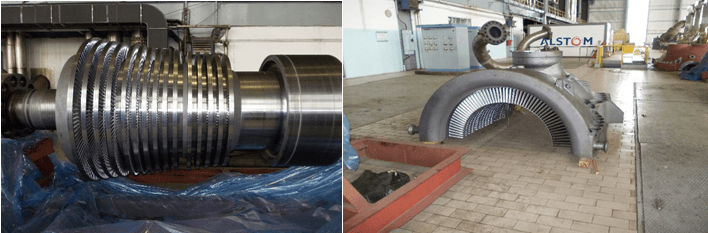

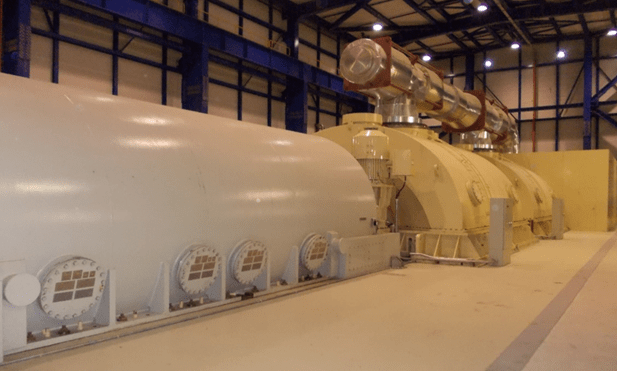

Rotor et enveloppe typiques de turbine HP

Turbines pression intermédiaire (IP)

Les turbines IP sont souvent installées dans des centrales électriques mais ne sont pas couramment utilisées dans d'autres types d'usines industrielles. La principale raison de l'utilisation limitée des turbines IP est qu'elles nécessitent généralement un système de réchauffage, qui nécessite un espace au sol considérable supplémentaire.

Un système de réchauffage prend la vapeur d'échappement des turbines haute pression et la renvoie aux chaudières à tubes d'eau(s) pour réchauffage. Le système est connu sous le nom de système de réchauffage car la vapeur est passée une fois à travers la chaudière avant d'atteindre la turbine HP, puis renvoyée à la chaudière pour réchauffage avant d'être évacuée vers la turbine IP. Le réchauffage de la vapeur des turbines haute pression augmente l'efficacité globale de l'usine.

Système de réchauffage de turbine à vapeur

Les pales de turbine IP sont légèrement plus grandes que celles de la turbine HP car elles nécessitent une plus grande surface de flux annulaire. La plus grande surface de flux est due à la réduction de pression de la vapeur et à l'augmentation du volume à mesure qu'elle traverse chaque étape de la turbine. En raison des pressions plus basses, les pales IP ne sont généralement pas entièrement carénées.

Turbines basse pression (LP)

Les turbines LP représentent la dernière étape de pression avant que la vapeur d'échappement ne soit évacuée vers le condenseur (en supposant qu'une conception de turbine à condensation soit utilisée).

Les premières pales d'étape d'une turbine LP sont normalement carénées tandis que les grandes pales d'étape finale ne le sont pas. À moins d'être couplées à une section de boîte de vitesses à vitesse inférieure (le cas échéant), les grandes pales peuvent être plus sujettes à la fissuration. La fissuration se produit généralement à la racine de la pale et aux attaches de l'arbre de sapin en raison des grandes forces centrifuges qu'elles rencontrent pendant le fonctionnement. En raison de ces forces centrifuges, les turbines LP sont très sensibles aux situations de survitesse.

En raison des forces de réaction considérables sur les pales de turbine LP (en raison de leur grande taille), les conceptions de turbines LP plus grandes admettent généralement la vapeur au centre de la turbine ; la vapeur s'écoule ensuite vers l'extérieur à travers deux étapes opposées et identiques. Les turbines LP qui ont cette configuration sont désignées comme à double flux, ou à deux flux.

Turbine LP à double flux (montrée à droite)

Les turbines à double flux sont principalement utilisées pour égaliser la charge de poussée des turbines opposées, ce qui minimise la taille des paliers de poussée dont la turbine LP a besoin. Parfois, si une conception de turbine LP à enveloppe unique n'est pas possible, deux turbines LP plus petites à double flux peuvent être utilisées. L'utilisation d'unités plus petites réduit les forces centrifuges présentes sur les unités plus grandes et réduit ainsi la probabilité de fissuration.

D'autres moyens de minimiser la charge de poussée incluent l'utilisation d'un piston factice. La pression de la vapeur agissant sur une section élargie du rotor crée la géométrie d'un piston. Le piston ‘factice’ provoque une force opposée égale à celle créée par la poussée du rotor ; ainsi, les deux forces opposées s'annulent.

Enveloppe de turbine LP typique d'une centrale électrique et rotor à double flux

Conditions de fonctionnement typiques des turbines à vapeur

Une turbine à vapeur typique d'une centrale électrique aura de la vapeur entrant dans la turbine HP à 180 bar (2610 psi), 540⁰C (1,000⁰F). La vapeur de la turbine HP est ensuite renvoyée à la chaudière où elle est réchauffée à 540⁰C (1,000⁰F) à environ 45 bar (652 psi). La vapeur réchauffée est renvoyée à la turbine IP et est évacuée vers la turbine LP à environ 10 bar (145 psi), 180⁰C (356⁰F). Enfin, la turbine LP évacuera vers le condenseur, qui est maintenu à environ 720 mm Hg (-0,95 bar/-13,77 psi) de vide.

Résumé :

- Entrée de la turbine HP – 180 bar (2610 psi), 540⁰C (1,000⁰F).

- Entrée de la turbine IP – 45 bar (652 psi), 540⁰C (1,000⁰F).

- Entrée de la turbine LP –10 bar (145 psi), 180⁰C (356⁰F).

- Entrée du condenseur – 720 mm Hg (-0,95 bar/-13,77 psi) de vide.

Les niveaux de vide du condenseur dépendent d'un refroidissement efficace du condenseur. Un mauvais refroidissement peut avoir un impact considérable sur l'efficacité globale de l'usine. Par exemple, une perte typique de vide de 720 mm Hg (-0,95 bar/-13,77 psi) à 702 mm Hg (-0,935 bar/-13,59 psi) équivaut à environ une perte de puissance de 3 %.

Turbine à vapeur typique d'une centrale électrique et générateur

Une turbine à vapeur marine typique fonctionnera à 65 bar (943 psi) et 515⁰C (959⁰F) à l'entrée de la turbine HP. La vapeur est évacuée vers la turbine LP à environ 6 bar (87 psi) à 165⁰C (329⁰F). La vapeur est ensuite évacuée de la turbine LP dans le condenseur à 720 mm Hg (-0,95 bar/-13,77 psi) de vide et à des températures de vapeur très basses. Notez qu'en raison des basses températures de la vapeur d'échappement de la turbine LP, la vapeur serait à l'état liquide si elle était exposée à la pression atmosphérique.

Une simple roue Curtis entraînant une pompe centrifuge à grande vitesse fonctionnera à 60 bar (870 psi) ou beaucoup moins sur de la vapeur désurchauffée. La vapeur d'échappement peut être à 3,5 bar (50 psi) et 150 ⁰C (302⁰F) (typique d'une turbine de pompe d'alimentation de type Coffin).

Prélèvements de turbine

Le terme ‘prélèvement’ fait référence aux volumes relativement faibles de vapeur qui sont ‘prélevés’ du système de vapeur à divers points du système. Les prélèvements de vapeur sont effectués à certaines étapes de pression en fonction de la température de vapeur requise pour les réchauffeurs d'eau d'alimentation de la chaudière. Une turbine typique peut prélever à 19 bar (275 psi), 9 bar (130 psi), 6 bar (87 psi) et 0,5 bar (7 psi), en fonction de la configuration de chauffage de l'eau d'alimentation. Des clapets anti-retour sont utilisés pour contrôler le débit à travers les prélèvements de vapeur.

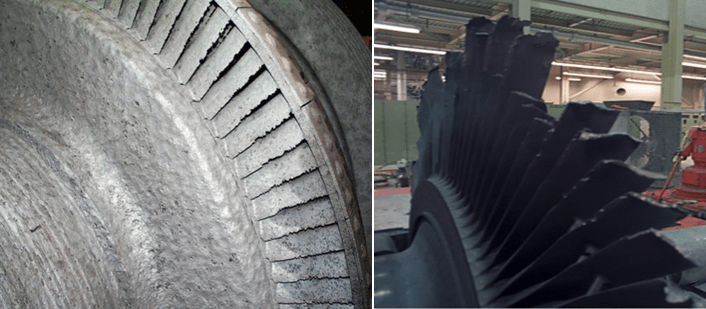

Entrée d'eau

L'entrée d'eau dans une turbine à vapeur est une source majeure de préoccupation car elle cause des dommages considérables aux composants de la turbine. Les composants typiques endommagés en raison de l'entrée d'eau incluent les pales fixes, les pales mobiles et les garnitures labyrinthes de diaphragme.

Il est essentiel que les turbines soient très soigneusement réchauffées lors du démarrage. Une procédure de réchauffement méthodique et lente permet non seulement l'expansion différentielle (croissance axiale et radiale de la turbine en raison de son augmentation de température), mais garantit également qu'il n'y a pas d'eau dans les conduites de vapeur. Normalement, avant de démarrer et d'arrêter une turbine, tous les drains d'enveloppe seront ouverts pour éliminer tout condensat accumulé. Dans le tuyau d'entrée de vapeur, il y a également un système de séparation de la vapeur (normalement, mais pas toujours) qui sépare les gouttelettes d'eau du flux de vapeur en provoquant un changement rapide de direction de déplacement ; le changement rapide de direction provoque la coalescence des gouttelettes d'humidité sur les surfaces intérieures du corps du séparateur, puis le drainage à la base du séparateur.

La teneur en eau dans les conduites de vapeur peut être surveillée en installant des thermocouples en haut et en bas des conduites/tuyaux de vapeur. L'eau sera détectée en raison de la différence de température entre elle et la vapeur (l'eau aura une température plus basse).

Astuce – Si un thermocouple détecte de l'eau, il est souvent trop tard pour l'empêcher d'entrer dans la turbine, sauf si les points de mesure sont situés loin de la turbine elle-même.

Pales mobiles de turbine endommagées par l'eau

Systèmes de turbines à vapeur

Les systèmes d'huile (hydraulique et lubrification) d'une turbine sont essentiels non seulement pour le fonctionnement normal mais aussi pendant les pannes de courant. Normalement, le système d'huile de lubrification est connecté au système d'huile de contrôle, en fonction de la conception de la turbine.

L'huile de lubrification des paliers est maintenue à environ 40⁰C (104⁰F) car c'est une température optimale pour l'huile. Augmenter la température de l'huile au-dessus de cette température réduira ses capacités de lubrification et de refroidissement, ce qui peut entraîner des dommages aux paliers et aux composants de la turbine.

Les systèmes d'huile de lubrification et de contrôle sont normalement des systèmes à basse pression, à haut volume. Les paliers du générateur, paliers de la turbine, vannes de contrôle de la turbine, pulvérisateurs d'huile de boîte de vitesses, alimentation en huile de l'accouplement et d'autres composants de la turbine peuvent tous utiliser un système d'huile commun.

Le système d'huile de palier est connecté à une vanne de sécurité, de sorte qu'en cas de défaillance de l'alimentation (réduction de la pression d'huile), la turbine s'arrêtera. Les conceptions de turbines moyennes à grandes utilisent des paliers lisses en métal blanc et des paliers à patins inclinables (paliers Michell). Les petites turbines utilisent parfois des roulements à rouleaux et roulements à billes, mais ces types de roulements (roulements anti-friction) ne conviennent pas aux conceptions de turbines plus grandes car leur capacité de charge est faible.

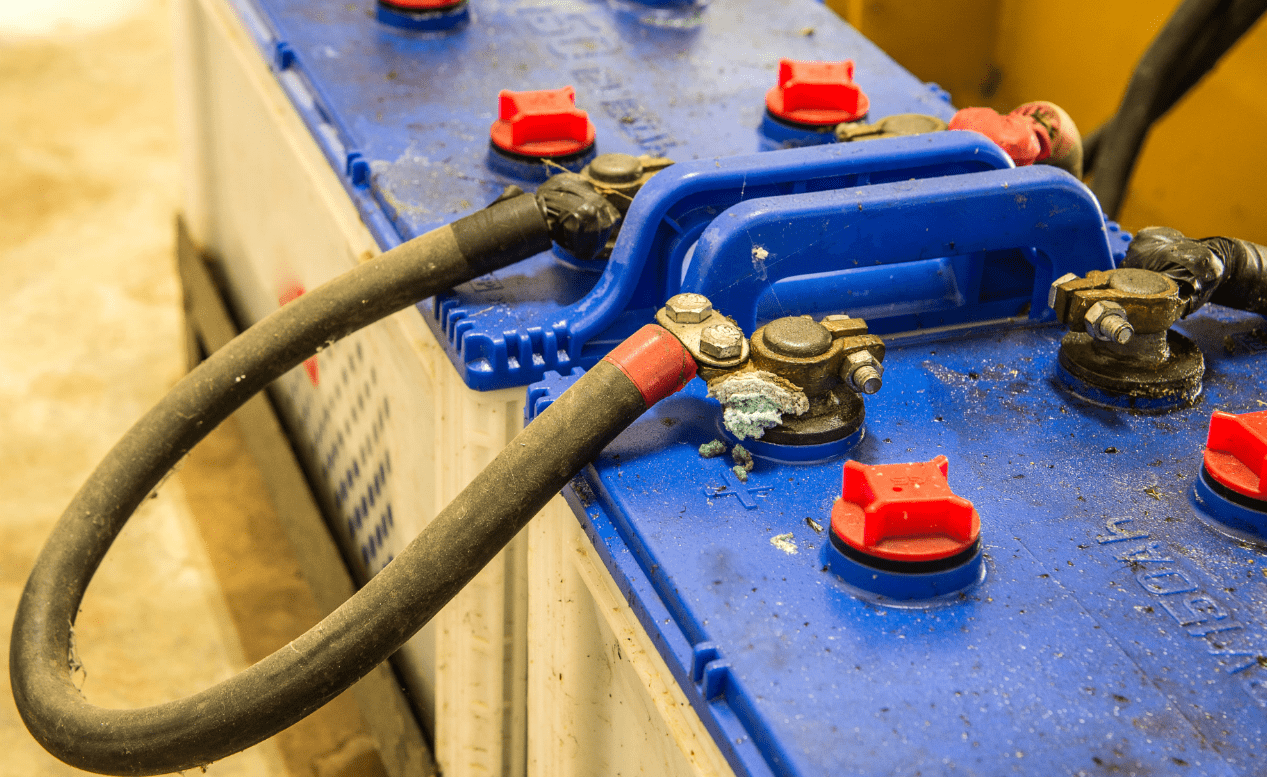

Les turbines à vapeur nécessitent l'utilisation d'un réservoir de gravité ou de pompes à huile d'urgence pour fournir de l'huile de lubrification en cas de défaillance de l'alimentation en huile (souvent due à une panne de courant). Un réservoir de gravité (ou des réservoirs) est installé au sommet du bâtiment de la centrale électrique et l'huile est constamment circulée à travers le réservoir pour maintenir le niveau souhaité. Les réservoirs de gravité doivent être dimensionnés pour fournir suffisamment de débit d'huile pour permettre à la turbine de s'arrêter complètement sans que la pression d'huile ne diminue de manière significative. Cependant, un arrêt progressif de la turbine nécessiterait une grande quantité d'huile et un réservoir de gravité correspondant de grande taille. Pour contourner ce problème, des pompes à huile de lubrification d'urgence entraînées par courant continu (DC) sont utilisées. L'énergie pour faire tourner les pompes DC est prélevée sur des batteries (typiquement de type plomb-acide inondé), qui fonctionnent indépendamment du tableau électrique principal ; cela garantit que les pompes fonctionneront même en cas de panne de courant. Il est très important que les pompes DC d'urgence de lubrification d'une turbine soient testées périodiquement, un échec de fonctionnement lorsqu'elles sont nécessaires entraînera très probablement des dommages importants aux composants de la turbine.

Batteries plomb-acide inondées

Les pompes à condensat de condenseur (pompes d'extraction) sont essentielles pour le fonctionnement sûr d'une turbine à vapeur à condensation ; ces pompes sont utilisées pour renvoyer le condensat du condenseur au dégazeur via les réchauffeurs d'eau d'alimentation de la chaudière. Il est important de surveiller constamment le niveau de condensat du condenseur, car trop de condensat dans le réservoir chaud du condenseur peut entraîner plusieurs problèmes :

- Niveau élevé - une réduction de l'efficacité du condenseur en raison de certaines surfaces de l'échangeur de chaleur submergées par le condensat.

- Niveau élevé - un mauvais contrôle concernant le maintien du condensat proche de la température de saturation.

- Niveau élevé - dans les cas extrêmes, le condensat peut entrer dans les turbines basse pression ; c'est plus un problème pour les condenseurs installés sur un plan axial avec la turbine, pas pour les turbines qui ont le condenseur installé en dessous d'elles.

- Niveau bas – la cavitation dans les pompes à condensat peut se produire. La cavitation entraîne des dommages aux composants internes d'une pompe et une perte rapide d'efficacité de la pompe (débit réduit, etc.).

Surveillance critique

Les turbines à vapeur sont normalement équipées de systèmes de surveillance et de contrôle complets. Des systèmes de surveillance et de contrôle étendus garantissent que les turbines peuvent être exploitées dans leurs limites de conception, de manière sûre et efficace. Le système de surveillance mesurera les pressions, températures, niveaux, débits, vitesse de rotation et de nombreux autres facteurs, en temps réel, et à travers plusieurs systèmes (vapeur, eau, huile, etc.). Certains paramètres typiques surveillés peuvent inclure :

- Déplacement axial du rotor de la turbine.

- Niveaux de condensat du condenseur.

- Températures de la vapeur d'échappement

- Températures de la vapeur d'entrée.

- Pression de l'huile de lubrification.

- Pression de l'huile de contrôle.

- Pression de vide du condenseur.

- Niveaux de vibration.

- Détection de survitesse - normalement via un système de vote électrique deux sur trois (2oo3) sur les conceptions de turbines modernes, ou boulon de sécurité/plongeur sur les anciens systèmes qui évacuent la pression de l'huile de contrôle.

Les valeurs mesurées auront des alarmes et des arrêts associés en fonction de leur criticité. Par exemple, il n'est pas inhabituel pour un système d'huile de lubrification d'avoir des seuils de pression d'huile Très Haut, Haut, Bas, Très Bas ; chaque seuil aura également une réponse d'alarme et/ou d'arrêt associée.

Efficacité des turbines à vapeur

À moins que la charge (générateur ou pompe, etc.) puisse fonctionner à des vitesses élevées, la turbine associée se connecte normalement à la charge via une boîte de vitesses. La boîte de vitesses non seulement augmente le couple appliqué à l'arbre de la charge, mais garantit également que la charge est entraînée à sa vitesse de conception (mesurée en tr/min). Du point de vue de l'efficacité, une boîte de vitesses est un poids supplémentaire, représente un entretien supplémentaire, une dépense financière supplémentaire (à la fois initialement et opérationnellement), et elle augmente la friction (ce qui entraîne une réduction globale de l'efficacité de la machine). Si une boîte de vitesses est installée, il n'est pas possible de faire fonctionner la turbine sans la boîte de vitesses, donc une défaillance de la boîte de vitesses ou de la turbine entraînera une défaillance totale de l'unité. Pour cette raison, une boîte de vitesses représente un mode de défaillance potentiel supplémentaire.

Si l'on utilise une turbine à vapeur pour entraîner/faire tourner l'hélice d'un navire, il doit y avoir un moyen de la faire fonctionner en marche arrière (sens inverse). Cela est normalement réalisé avec une turbine séparée montée à l'arrière de la turbine basse pression (LP) ; cette configuration entraîne des pertes d'efficacité en raison des conditions du condenseur pendant un fonctionnement intensif ou prolongé.

Dans de nombreuses applications, les turbines à vapeur ont été remplacées par des moteurs diesel. Les moteurs diesel sont préférés car ils ne nécessitent pas les grands systèmes de support d'eau et de vapeur que nécessitent les turbines à vapeur. Cependant, les turbines à vapeur ont une efficacité de fonctionnement élevée, et cela peut être encore augmenté si elles sont utilisées dans un environnement industriel favorable. Par exemple :

- Les turbines à vapeur sont idéales pour les transporteurs/navires de gaz naturel liquéfié (GNL) car les chaudières à bord peuvent brûler tout gaz naturel qui ne reste pas sous forme condensée ; ce gaz est connu sous le nom de ‘perte par ébullition’. Les chaudières fournissent la vapeur nécessaire pour les turbines à vapeur.

- Les centrales électriques à cycle combiné récupèrent la chaleur résiduelle des turbines à combustion ou des processus industriels qui génèrent une chaleur résiduelle importante, par exemple, les usines d'acide nitrique. La chaleur résiduelle est récupérée à l'aide de générateurs de vapeur à récupération de chaleur (HRSGs). Les HRSGs fournissent la