Czym są turbiny parowe?

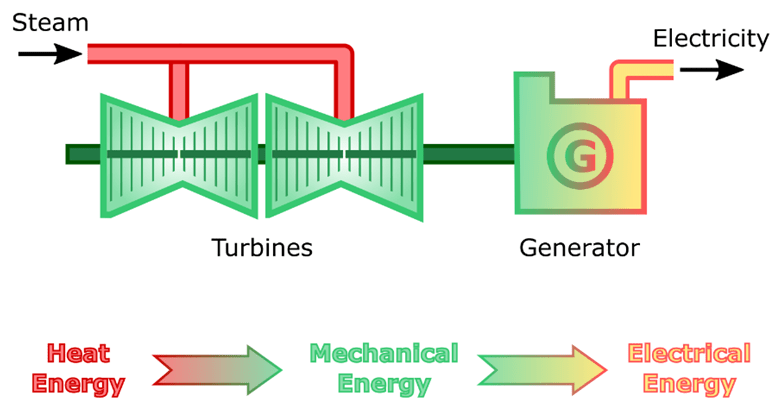

Turbiny parowe są szeroko stosowane w wielu zakładach przemysłowych. Ich zastosowania są liczne ze względu na wysoką wydajność i niezawodność. Chociaż mogą być używane jako napędy główne do napędzania pomp i innych maszyn, najczęściej kojarzone są z przemysłem energetycznym, gdzie dostarczają moc mechaniczną do generatora, co prowadzi do produkcji energii elektrycznej. Innym powszechnym zastosowaniem jest napęd statków.

Typowa instalacja turbiny parowej do generacji mocy

Artykuł omawia historię turbin parowych, ich główne komponenty, projekty, sposób działania, powiązane systemy (olejowe, parowe itp.) oraz czynniki wpływające na ich wydajność.

Historia turbin parowych

Turbiny parowe były wspominane już w I wieku, ale nowoczesny projekt turbiny parowej został stworzony w 1884 roku przez inżyniera Charlesa Parsonsa. Parsons stał się jednym z założycieli przemysłu energetycznego po skonstruowaniu zestawu do generacji energii elektrycznej z bezpośrednio sprzężoną turbiną parową jako napędem głównym. Ten początkowy projekt został opatentowany i stał się sukcesem komercyjnym.

Projekt turbin parowych ewoluował, osiągając wyższe wydajności i większe rozmiary. Obecnie napędzają jedne z największych generatorów elektrycznych na świecie. Ponad 80% energii elektrycznej jest generowane przy użyciu turbin parowych.

Wcześniej istniało wielu producentów turbin, takich jak Pametrada, British Thompson Houston, Parsons, John Brown, Kawasaki, Westinghouse, Curtis, Stal Laval, ale obecny rynek jest zdominowany przez firmy takie jak Siemens, General Electric, Alstom, Toshiba i Mitsubishi Heavy Industries.

Podoba Ci się ten artykuł? Sprawdź nasze Kursy wideo z inżynierii. Każdy kurs zawiera quiz, podręcznik, a po ukończeniu otrzymasz certyfikat. Ciesz się!

Zastosowania turbin parowych

Turbiny parowe są używane jako napędy główne, gdzie wymagana jest konwersja energii cieplnej na mechaniczny ruch obrotowy. Zastosowania obejmują duże elektrownie, napęd statków, sprężarki, a nawet małe pompy.

Czym są turbiny impulsowe i reakcyjne?

Turbiny parowe można klasyfikować jako reakcyjne, impulsowe lub mieszane; duża turbina parowa prawie zawsze będzie miała zarówno etapy impulsowe, jak i reakcyjne.

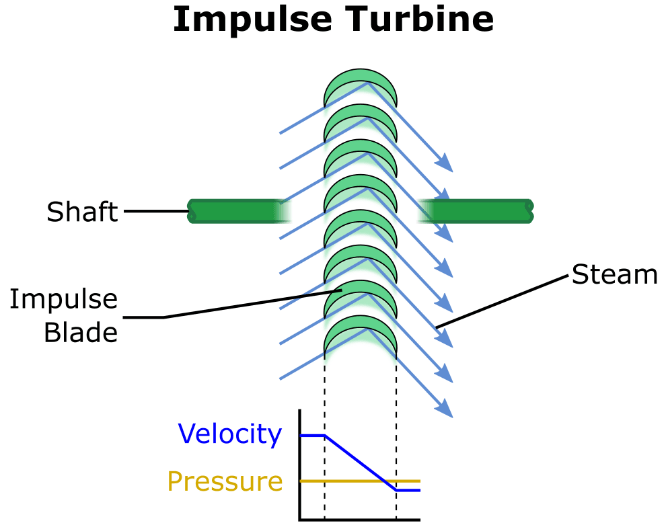

Turbina impulsowa

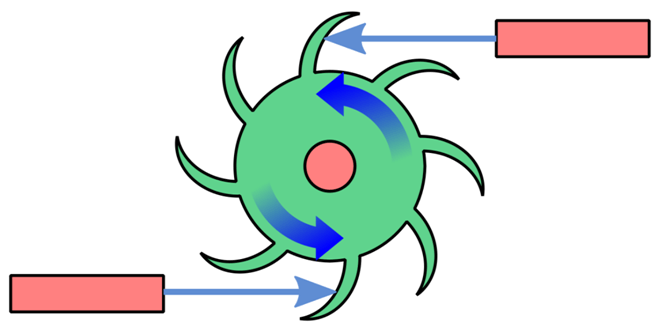

Turbina impulsowa wykorzystuje parę uderzającą w łopatki wirnika, aby obrócić wirnik. Prędkość pary jest zwiększana za pomocą dysz przed uderzeniem w łopatki wirnika.

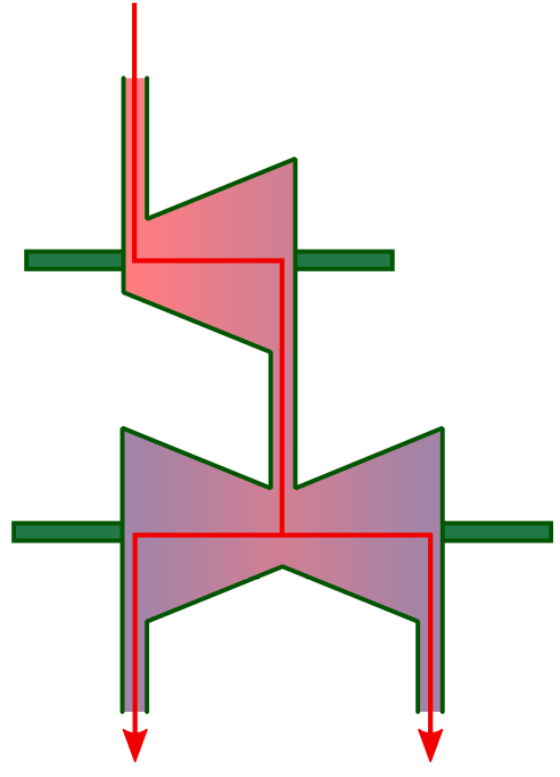

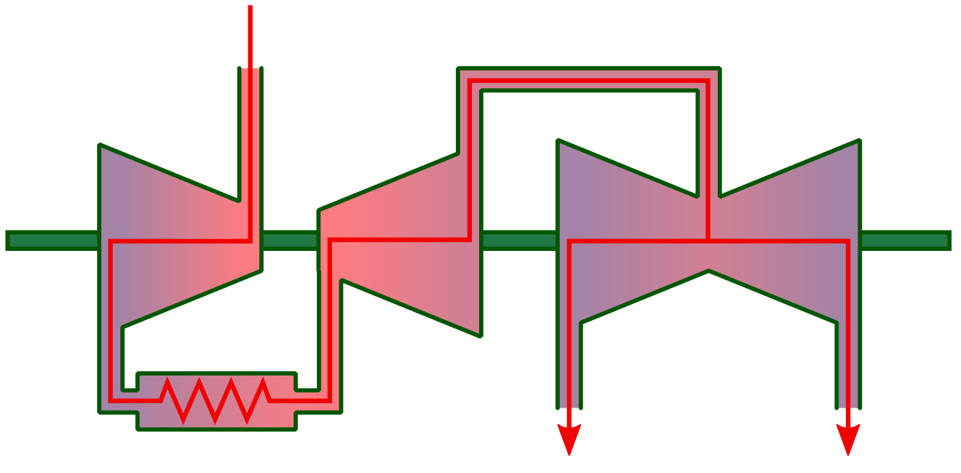

Projekt turbiny impulsowej

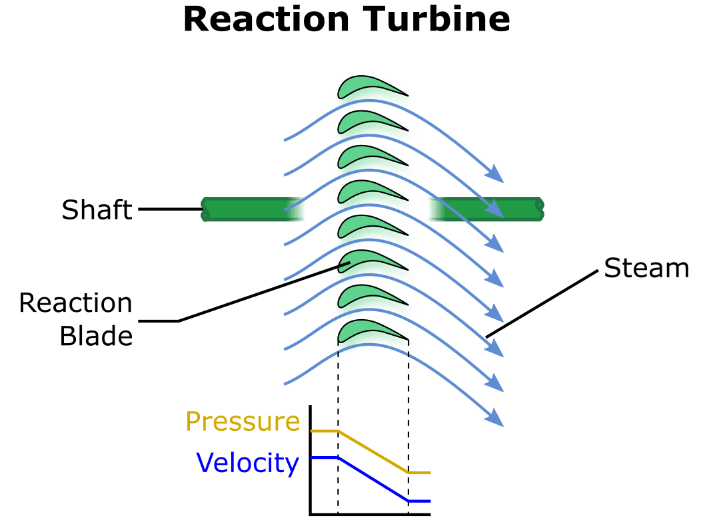

Turbina reakcyjna

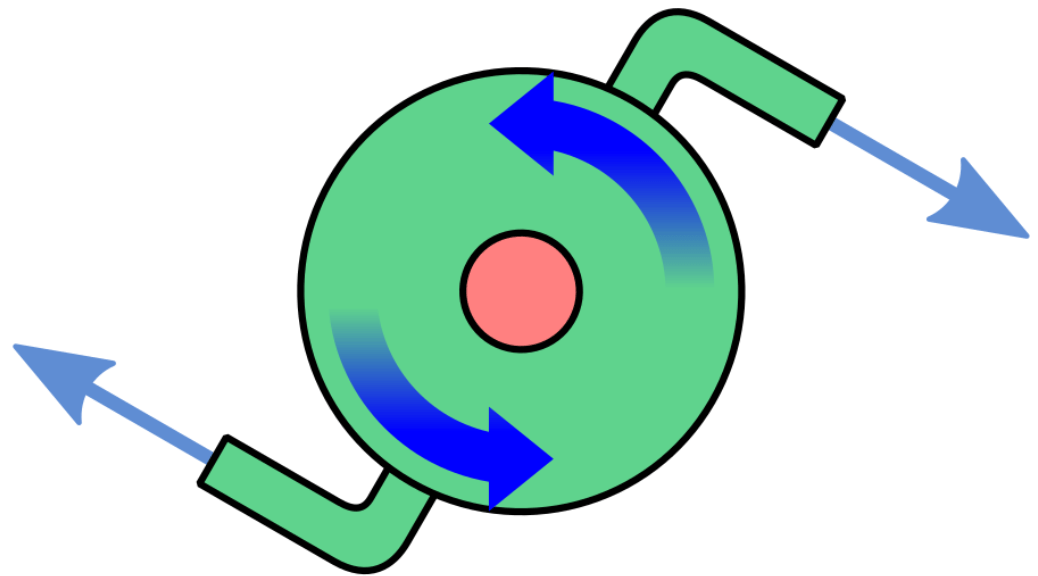

Turbina reakcyjna wykorzystuje siłę reakcyjną pary zmieniającej kierunek nad łopatkami do obrotu wirnika. Gdy para przepływa nad łopatką, tworzy się siła reakcyjna, co powoduje obrót wirnika.

Projekt turbiny reakcyjnej

Mimo że turbiny reakcyjne są klasyfikowane jako „reakcyjne”, zawsze występuje niewielki stopień siły wynikającej z impulsu. Z tego powodu nazywane są również łopatkami impulsowo-reakcyjnymi.

Łopatki impulsowe i reakcyjne

Czym są turbiny parowe z ciśnieniem wstecznym i kondensacyjne?

Turbiny parowe można klasyfikować jako z ciśnieniem wstecznym lub kondensacyjne.

Turbiny parowe z ciśnieniem wstecznym

Turbina z ciśnieniem wstecznym redukuje ciśnienie pary wlotowej do projektowanego ciśnienia wstecznego. Para wylotowa może być następnie używana do wymagań procesowych, np. ogrzewania zbiorników, ogrzewania pomieszczeń itp. Są powszechnie stosowane w zakładach przemysłowych, które wymagają dużej ilości pary procesowej, np. w zakładach ekstrakcji oleju z nasion oleistych i rafineriach ropy naftowej. Należy zauważyć, że turbiny z ciśnieniem wstecznym są rodzajem turbin niekondensacyjnych.

Turbiny parowe kondensacyjne

Turbiny parowe kondensacyjne są używane, jeśli turbina jest wykorzystywana wyłącznie do generacji mocy, tj. jest podłączona do generatora i nie dostarcza pary procesowej do zakładu. Para wylotowa z turbin kondensacyjnych musi być skondensowana przed powrotem do kotła. To celowe chłodzenie pary prowadzi do zmniejszenia wydajności, ze względu na odrzucenie ciepła z systemu parowego.

Turbiny z ciśnieniem wstecznym nie wymagają kondensatora, ponieważ odprowadzają parę pod wyższym ciśnieniem; ta para jest następnie używana jako para procesowa. Para wylotowa w turbinie z ciśnieniem wstecznym nie jest redukowana do ciśnienia próżniowego, podczas gdy w turbinie kondensacyjnej jest. Całkowita różnica między ciśnieniem pary wlotowej a wylotowej turbiny jest tym, co ostatecznie decyduje o jej ogólnej wydajności. Dlatego turbina kondensacyjna jest bardziej wydajna niż turbina z ciśnieniem wstecznym (niekondensacyjna), mimo że odrzuca ciepło przez kondensator. W celach generacji mocy, typowa turbina kondensacyjna może osiągnąć wydajność operacyjną między 30-40%, w porównaniu do turbiny niekondensacyjnej, która może osiągnąć 15-35%. Jednak turbiny niekondensacyjne są tańsze.

Turbiny parowe kondensacyjne rozprężają parę od pełnego ciśnienia kotła do próżni, aby wykorzystać jak największą ilość energii cieplnej z pary. Jak już ustaliliśmy, kondensatory mają negatywny wpływ na system z perspektywy wydajności, ponieważ odrzucamy ciepło. Jeśli ilość odpadów pary odprowadzanej do kondensatora można zmniejszyć, to przyniesie to zyski wydajnościowe. Aby to umożliwić, para jest odprowadzana na pewnych etapach, aby wykonać inne prace, takie jak podgrzewanie wody zasilającej. Kiedy para jest odprowadzana, nazywa się to parą odprowadzaną lub parą ekstrakcyjną. Przykłady zastosowań pary odprowadzanej obejmują podgrzewanie kondensatu i wody zasilającej kocioł (para jest przepuszczana przez wymiennik ciepła płaszczowo-rurowy). Systemy pary odprowadzanej/ekstrakcyjnej zwiększają ogólną wydajność turbiny, ponieważ więcej ciepła z pary jest odzyskiwane, a nie odrzucane.

Podsumowując, zarówno projekty turbin kondensacyjnych, jak i niekondensacyjnych mają zalety i wady, które muszą być uwzględnione na etapie projektowania, aby zapewnić, że odpowiedni projekt turbiny jest odpowiedni do jego zastosowania. Wybór odpowiedniego typu turbiny jest kluczowy dla uzyskania wysokiej ogólnej wydajności zakładu.

Jakie są główne części turbiny parowej?

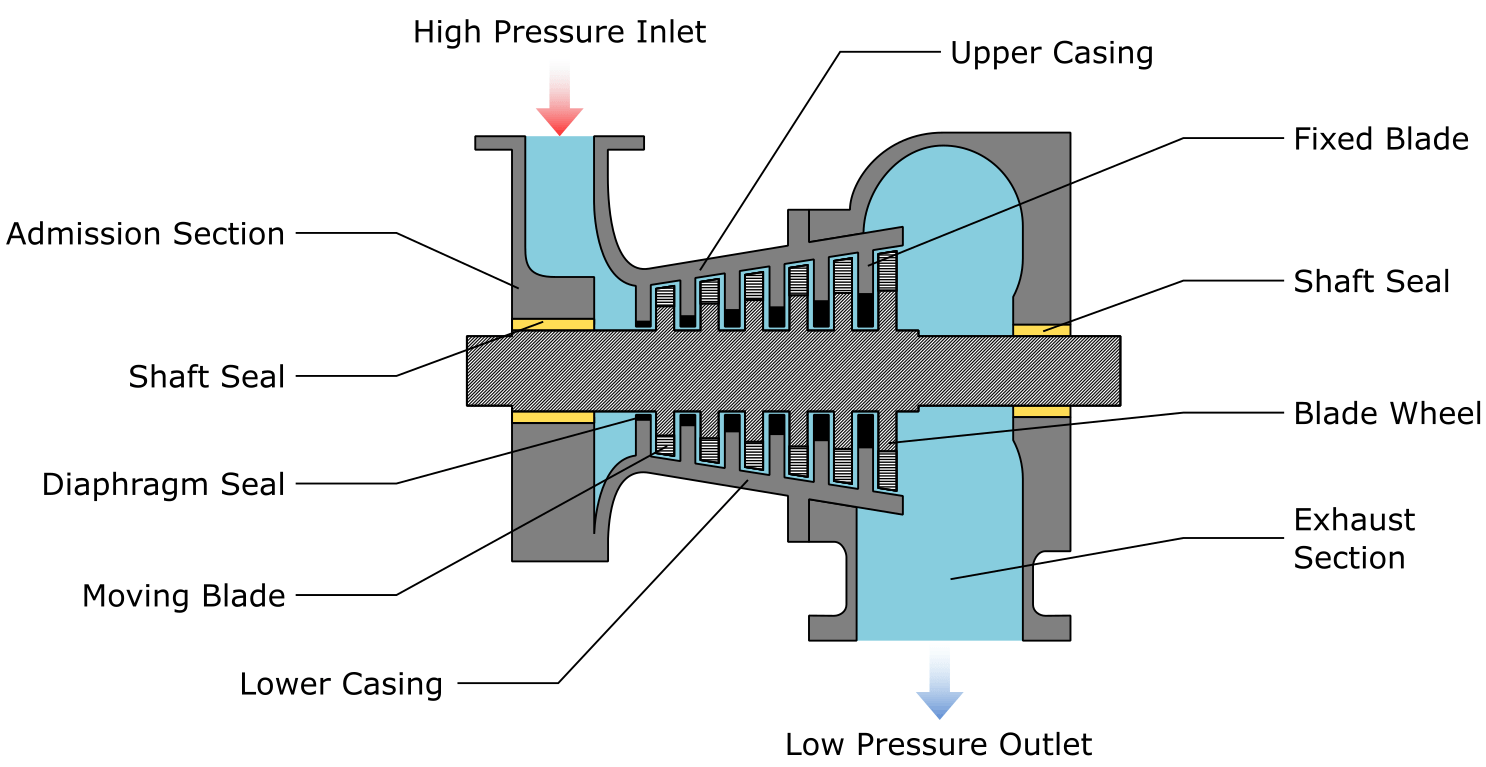

Poniższy diagram pokazuje podstawowe komponenty turbiny parowej.

Budowa i części turbiny parowej

Obudowa/Cylinder

Obudowy/cylindry turbin parowych są konstrukcjami cylindrycznymi składającymi się z dwóch połówek. Ze względu na swój kształt nazywane są „cylindrami” oraz „obudowami”. Obudowa tworzy największą granicę ciśnieniową turbiny parowej. Ściany obudowy muszą być grube, aby wytrzymać ciśnienia operacyjne, na które są narażone, ale nie mogą być grubsze niż to konieczne, ponieważ muszą być w stanie rozszerzać się i kurczyć wraz ze zmianą temperatury obudowy (gruba obudowa prowadziłaby do znacznych naprężeń termicznych na obudowie podczas operacji startu i zatrzymania).

Obudowy turbin są dzielone wzdłuż osi poziomej, tworząc górną i dolną obudowę; dwie obudowy są skręcane razem, tworząc obudowę dzieloną. Projekt obudowy dzielonej pozwala personelowi na łatwy dostęp do wnętrza turbiny, co skraca czas potrzebny na interwencje konserwacyjne.

Materiały obudowy różnią się w zależności od ciśnień i temperatur, w jakich będą pracować. Obudowy są klasyfikowane jako Wysokociśnieniowe (HP), Średniociśnieniowe (IP) i Niskociśnieniowe (LP).

Obudowy HP i IP są wykonane z odlewanego stali chromowo-molibdenowej, aby wytrzymać efekty wysokiej temperatury i pełzania (odkształcenia fizycznego spowodowanego działaniem ciepła przez dłuższy czas). Obudowy HP i IP mają znaczny ciężar i grubość, aby wytrzymać ciśnienia systemu parowego, w jakich pracują.

Turbiny LP pracują przy niższych ciśnieniach i temperaturach niż turbiny IP i HP. W związku z tym materiał obudowy turbiny LP może mieć niższą wytrzymałość mechaniczną; obudowy LP są często wykonane z stali węglowej. Stal węglowa jest używana, ponieważ jest odpowiednia dla wybranego zakresu ciśnień i temperatur, ale także dlatego, że jest tańsza niż stal chromowo-molibdenowa.

Wał wirnika

Wirnik tworzy centralny wał turbiny; jest zainstalowany wzdłuż osi poziomej przez środek obudowy turbiny. Tarcze wirnika są montowane bezpośrednio na wał wirnika, a łopatki wirnika są montowane na tarczach wirnika. Sam wał tworzy powierzchnię czopa łożyskowego, na której są osadzone łożyska ślizgowe. Obciążenie turbiny (generator, pompa itp.) jest podłączone bezpośrednio do wału wirnika lub pośrednio przez przekładnię.

Wirniki są zazwyczaj wykonane ze stali stopowej zawierającej chrom, wanad i molibden, co zwiększa odporność wirnika na pełzanie podczas pracy. Rzeczywisty materiał konstrukcyjny wirnika zależy od naprężeń operacyjnych, z jakimi się spotka. Na przykład turbiny niskociśnieniowe mogą używać powszechnych stopów, które nie są tak kosztowne jak te używane w turbinach IP i HP. Wirniki turbin parowych są zazwyczaj obrabiane z jednego kęsa kutego.

Tarcze wirnika

Ruchome łopatki wirnika są przymocowane do tarcz wirnika, które są montowane na wał wirnika.

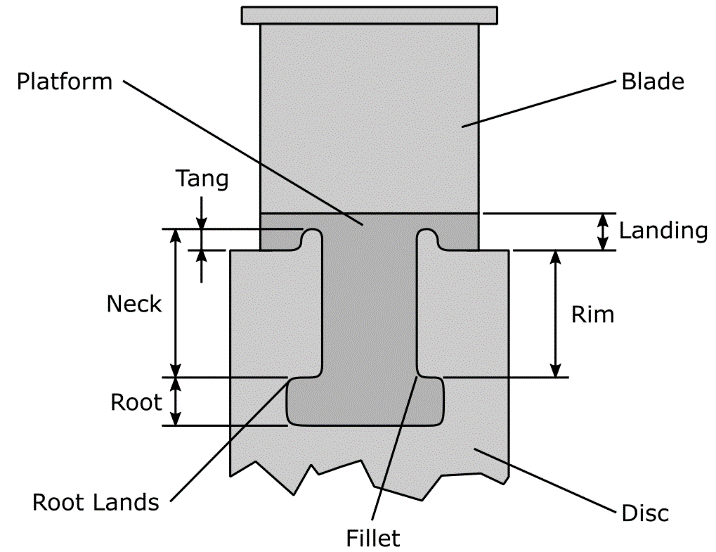

Łopatki ruchome

W turbinie parowej występują dwa rodzaje łopatek, które są klasyfikowane jako łopatki ruchome i łopatki stałe. Łopatki ruchome są odpowiedzialne za przenoszenie energii cieplnej z pary na wirnik. Łopatki ruchome są instalowane w rzędach, z każdym rzędem reprezentującym etap ciśnienia.

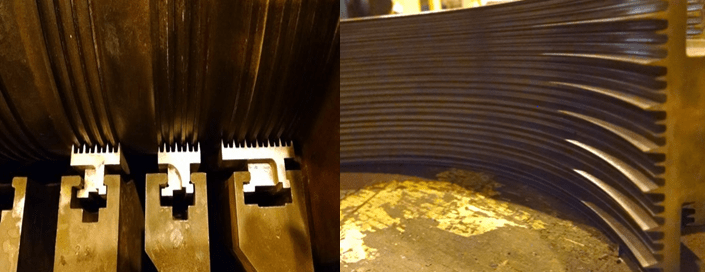

Ruchoma łopatka wirnika i tarcza wirnika

Łopatki ruchome są przymocowane do tarcz wirnika za pomocą korzenia łopatki; jednym z najczęstszych projektów korzenia łopatki jest projekt drzewa jodłowego, chociaż istnieją alternatywy (korzeń T, wielopalczasty itp.). Korzeń łopatki, np. drzewo jodłowe, utrzymuje łopatkę w jej prawidłowej pozycji na przypisanej tarczy wirnika.

Łopatki ruchome są kute, a następnie obrabiane z pojedynczych kęsów. Łopatki IP i HP są zazwyczaj produkowane ze stali stopowej zawierającej chrom, nikiel i tytan, podczas gdy łopatki LP są produkowane ze stali nierdzewnej o niskiej zawartości węgla.

Łopatki muszą być mechanicznie wytrzymałe, ponieważ przekazują całą moc uzyskaną z pary na wirnik. Każda łopatka musi również być w stanie poradzić sobie z naprężeniami operacyjnymi, które na nią działają, w tym z dużymi wahaniami temperatury, dużymi wahaniami ciśnienia, naprężeniami mechanicznymi wynikającymi z drgań, erozyjnymi efektami uszkodzeń przez obce obiekty (cząstki wody lub rdzy itp.) oraz siłami odśrodkowymi generowanymi przez turbinę z powodu jej dużej prędkości obrotowej.

Wirnik

Wał wirnika i wszystko, co jest na nim zamontowane (łopatki ruchome, tarcze wirnika itp.), tworzy wirnik. Termin wirnik często nie jest jasno zdefiniowany, co prowadzi do pewnego zamieszania dotyczącego tego, które komponenty należą do wirnika. Inną nazwą dla wirnika jest „zespół wirnika”.

Przegrody

Przegrody turbin parowych to puste obiekty w kształcie dysku, które mieszczą łopatki stałe turbiny (łopatki nieruchome). Przegrody są przymocowane do wewnętrznych ścian obudowy turbiny, przy czym każda przegroda jest podzielona osiowo na dwie części (górną i dolną połowę). Umieszczenie przegród wewnątrz obudowy zmniejsza prawdopodobieństwo ruchu osiowego przegród.

Każdy dysk przegrody trzyma pojedynczy rząd łopatek stałych, a każdy rząd łopatek nazywany jest „etapem” (ta sama terminologia jak w przypadku wirnika turbiny). Oprócz mieszczących łopatki stałe, przegrody tworzą granicę ciśnieniową, która oddziela każdy z etapów ciśnienia.

Przegrody są wykonane z stali węglowej lub w niektórych przypadkach z żeliwa, które jest obrabiane i następnie spawane na miejscu. Po spawaniu obudowa i przegrody muszą przejść proces odprężania. Odprężanie jest wymagane, aby zmniejszyć naprężenia resztkowe w przegrodzie i obudowie; te naprężenia powstały w wyniku spawania. Jeśli proces odprężania nie zostanie przeprowadzony, może dojść do fizycznego zniekształcenia, gdy temperatura turbiny się zmienia, np. podczas nagrzewania i chłodzenia turbiny.

Skrzynki dysz

Skrzynki dysz zwiększają prędkość pary przed jej wejściem do pierwszego etapu turbiny HP. Ze względu na wzrost prędkości pary, następuje również odpowiedni spadek ciśnienia. Pojedyncza skrzynka dysz zawiera wiele dysz. Dysze są narażone na bardzo wysokie temperatury i surowe warunki erozyjne. Z tego powodu są odlewane z twardego materiału stellitowego, który jest stopem kobaltu, chromu, wolframu i molibdenu.

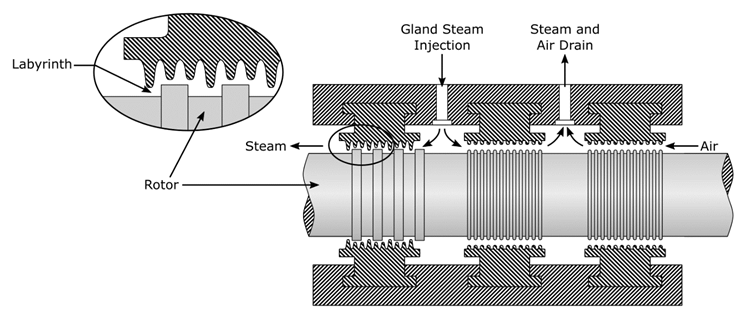

Uszczelki labiryntowe

Uszczelki labiryntowe są używane do uszczelnienia przestrzeni między wałem wirnika a obudową; są zaprojektowane, aby zatrzymać wyciek pary z obudowy i wnikanie powietrza do obudowy. Wnikanie powietrza może powodować pękanie gorących łopatek i zmniejszać prawdopodobieństwo utrzymania stałej próżni w kondensatorze turbiny parowej.

Żebra i segmenty na wale wirnika i obudowie tworzą kręty przepływ dla pary i powietrza. Para wychodzi z przestrzeni między każdym segmentem i jest odprowadzana do kondensatora pary uszczelniającej; ten układ zwiększa ogólną wydajność systemu. Podczas niskiej mocy, para uszczelniająca jest nadal dostarczana do uszczelki, aby zatrzymać wnikanie powietrza. Większość uszczelek działa przy ciśnieniu około 0,25 bara (3,6 psi) i ma zawory uzupełniające i przelewowe, aby utrzymać odpowiednie ciśnienie niezależnie od obciążenia turbiny.

Schemat uszczelki labiryntowej turbiny parowej

Układ uszczelnienia labiryntowego

Podpory obudowy/Belki pantograficzne

Aby uwzględnić efekty zmiennych warunków temperaturowych, tj. rozszerzalność i kurczliwość termiczną, obudowa turbiny i wszystkie komponenty muszą być w stanie rozszerzać się i kurczyć. Standardowy układ polega na tym, że napędowy koniec turbiny jest zamocowany i nieruchomy, podczas gdy przeciwny koniec jest swobodny do ruchu osiowego. Chociaż pewne kurczenie i rozszerzanie występuje promieniowo, większość zachodzi wzdłuż osi osiowej. Aby umożliwić ten ruch osiowy, używa się stóp ślizgowych, belek pantograficznych, płyt i/lub wydłużonych otworów w śrubach mocujących.

Sprzęgło

Aby uwzględnić wszelkie niewspółosiowości i ruch osiowy, turbiny są czasami podłączane do przekładni lub generatora za pomocą elastycznego sprzęgła; jest to zazwyczaj sprzęgło zębate, które jest wypełnione smarem lub smarowane z zbiornika oleju przekładniowego.

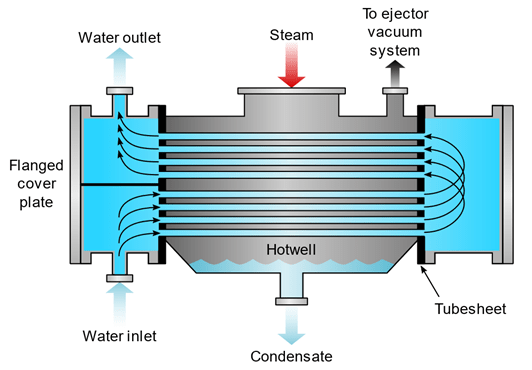

Kondensator

Kondensatory, czasami nazywane również „kondensatorami powierzchniowymi”, to duże wymienniki ciepła używane do schładzania pary wylotowej z powrotem do kondensatu; zazwyczaj są instalowane bezpośrednio pod turbiną, ale mogą być zainstalowane osiowo w niektórych przypadkach. Ze względu na ich duży rozmiar, koszt i podatność na zanieczyszczenia, kondensatory prawie zawsze wykorzystują projekt wymiennika ciepła płaszczowo-rurowego (nie projekt wymiennika ciepła płytowego).

Duże kondensatory używane w przemyśle energetycznym są chłodzone wodą. Woda wpływa do skrzynki wodnej zamontowanej na przeciwległych końcach kondensatora. Po przepłynięciu z skrzynki wlotowej woda przepływa przez rury do skrzynki wylotowej po przeciwnej stronie kondensatora.

Kondensatory polegają na wysokich przepływach wody, aby zapewnić, że wzrost temperatury (ΔT) w poprzek rur jest minimalny; niski wzrost temperatury pomaga utrzymać próżnię kondensatora i odpowiednio wysoką wydajność operacyjną turbiny. Zmniejszony przepływ wody i/lub zanieczyszczone rury są głównymi przyczynami zmniejszenia poziomów próżni i odpowiednio zmniejszonej wydajności operacyjnej.

Diagram kondensatora powierzchniowego

Próżnia kondensatora jest zazwyczaj tworzona przez wyrzutniki parowe lub przez elektrycznie napędzane pompy próżniowe z pierścieniem cieczowym.

Wyrzutnik parowy

Kondensatory mogą znacząco wpływać na wydajność turbiny parowej. Jeśli para wylotowa - a tym samym kondensat - jest schładzana znacznie poniżej temperatury nasycenia, energia jest niepotrzebnie tracona. Optymalny system kondensatora powinien schładzać parę wylotową do momentu, gdy się skondensuje, aby kondensat mógł być pompowany z powrotem do kotła, ale nie powinien jej schładzać dalej. Para wylotowa nie powinna być nadmiernie schładzana, ponieważ to prowadzi do odrzucenia większej ilości ciepła niż jest to konieczne do zmiany stanu pary na kondensat; to nadmierne schładzanie odpowiada za wynikowe zmniejszenie wydajności.

Biorąc pod uwagę energię (i koszt) potrzebną do wytworzenia pary, nie jest pożądane, aby część tej energii była następnie odrzucana do atmosfery z powodu nadmiernego schładzania. Aby zmniejszyć te straty, większość kondensatorów jest typu regeneracyjnego. Kondensatory regeneracyjne wykorzystują parę wylotową do ponownego podgrzewania kondensatu do jak najbliższej temperatury nasycenia, bez zmiany stanu na parę. Utrzymywanie kondensatu jak najbliżej temperatury nasycenia zapewnia, że ciepło z systemu parowego nie jest niepotrzebnie odrzucane, a wydajności pozostają wysokie. Kondensat często będzie kilka stopni poniżej punktu nasycenia, głównym powodem tego jest jednak zapobieganie kawitacji w pompach kondensatu kondensatora.

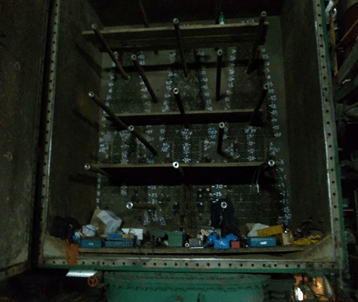

Skrzynka wodna kondensatora z dużej elektrowni

Zawory przepustowe/Zawory awaryjne

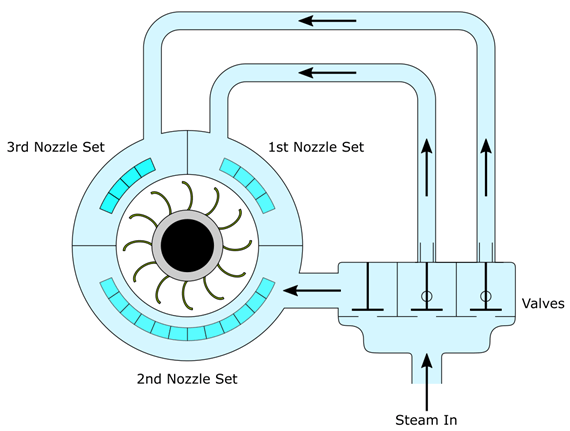

Ze względu na straty związane z przepustowością pary, pożądane jest, aby zawory przepustowe pary (czasami nazywane „zaworami dopuszczającymi parę”) były albo całkowicie zamknięte, albo całkowicie otwarte, gdy turbina jest w eksploatacji. Jednak ze względu na zmienne warunki obciążenia, nie jest możliwe, aby zawory przepustowe pary były stale otwarte, a zawory muszą w pewnym momencie być przepustowe (przesuwane do pozycji między całkowicie otwartą a całkowicie zamkniętą). Z tego powodu zazwyczaj istnieje seria zaworów przepustowych, które tworzą banki dysz.

W miarę wzrostu obciążenia turbiny, każdy bank dysz przechodzi z pozycji całkowicie zamkniętej do całkowicie otwartej, ale tylko wtedy, gdy poprzedni bank dysz jest całkowicie otwarty. Na przykład, para wchodzi do banku dysz 1 i każdy z zaworów w banku dysz 1 przechodzi z pozycji całkowicie zamkniętej do całkowicie otwartej w kolejności. Gdy wszystkie zawory w banku dysz 1 są otwarte, proces się powtarza i zawory w banku dysz 2 zaczynają się otwierać w kolejności. Bank dysz 3 zacznie się otwierać tylko wtedy, gdy banki dysz 1 i 2 są całkowicie otwarte, i tylko wtedy, gdy obciążenie turbiny przekracza ilość pary dostępną przez banki 1 i 2. W ten sposób można zmniejszyć zużycie komponentów zaworów, mając jak najwięcej zaworów w pozycji całkowicie zamkniętej lub całkowicie otwartej.

System regulacji dysz

Przepływ pary jest kontrolowany przez zawory hydrauliczne wyposażone w dyski/zatyczki stelitowe i gniazda; warstwa stelitowa nadaje zatyczkom i gniazdom bardzo twarde właściwości odporne na erozję. Ponieważ banki przepustowe działają w bardzo wysokich temperaturach, systemy sterowania hydraulicznego są podatne na lakierowanie oleju, proces, który zmniejsza korzystne właściwości oleju. Z tego powodu analiza oleju w systemie hydraulicznym powinna odbywać się w zaplanowanych odstępach czasu.

Niektóre elektrownie działają przez miesiące bez kiedykolwiek regulacji zaworów przepustowych pary; to doprowadziło do „zacinania” zaworów i ich niezdolności do działania, gdy jest to pożądane. Zawory przepustowe powinny być okresowo przesuwane/regulowane, aby zapewnić swobodę ruchu zarówno po stronie hydraulicznej, jak i parowej.

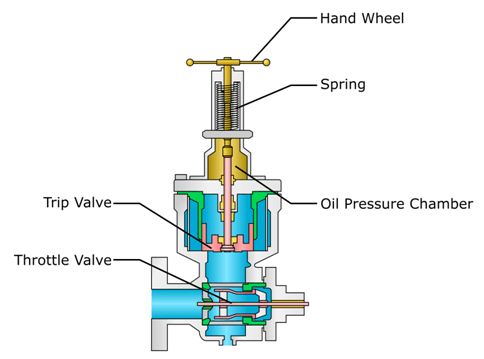

Przed zaworem dopuszczającym parę zazwyczaj znajduje się zawór awaryjny, który „zamyka się” (szybko zamyka) w przypadku wystąpienia sytuacji krytycznej. Zawór awaryjny jest utrzymywany w pozycji otwartej przez ciśnienie oleju sterującego. Jeśli ciśnienie oleju spadnie poniżej określonego punktu ustawienia, zawór awaryjny zadziała, a turbina zatrzyma się. Ze względu na rozmiar i prędkość turbiny, może minąć kilka minut, zanim turbina całkowicie się zatrzyma, np. 30 minut.

Zawór awaryjny i przepustowy

Projekty turbin parowych

W idealnej sytuacji turbina parowa byłaby pojedynczym cylindrem, w którym para jest rozprężana od ciśnienia kotła do próżni, w zależności od używanego projektu turbiny parowej i wymagań zakładu. Jednak ten układ nie jest praktyczny, ponieważ długość cylindra/obudowy byłaby dość długa (zakładając liczne etapy turbiny). Ze względu na tę nadmierną długość, turbina cierpiałaby na problemy związane z mechanicznym zginaniem/zniekształceniem i rozszerzalnością mechaniczną z powodu ciepła. Aby lepiej radzić sobie z tymi problemami, turbiny są dzielone na dwa lub więcej oddzielnych cylindrów. Każdy cylinder jest nazywany na podstawie ciśnienia wlotowego pary związanego z tym konkretnym cylindrem, są to:

- Cylindry niskociśnieniowe (LP)

- Cylindry średniociśnieniowe (IP)

- Cylindry wysokociśnieniowe (HP)

Każdy typ cylindra ma inną średnicę, aby pomieścić związany z nim wirnik turbiny parowej. Na przykład, łopatki wirnika turbiny LP są znacznie większe niż łopatki wirnika turbiny HP, dlatego cylinder LP ma znacznie większą średnicę niż cylinder HP.

Inną zaletą stosowania oddzielnych cylindrów jest to, że każdy wirnik turbiny może być indywidualnie podłączony do przypisanej przekładni. Ten układ pozwala turbinie na pracę wirników pary HP, IP i LP z różnymi prędkościami. Turbiny o wyższych prędkościach HP i niższych prędkościach LP są nazywane tandemowymi lub krzyżowymi turbinami; te typy wałów turbin nie są bezpośrednio sprzężone.

Układ turbiny parowej krzyżowej

Wirniki turbin parowych są często mechanicznie sprzężone razem, aby napędzać duży generator w elektrowni; ta konfiguracja jest nazywana tandemową, a te typy turbin są bezpośrednio sprzężone razem (obracają się z tą samą prędkością).

Układ turbiny parowej tandemowej

Turbiny wysokociśnieniowe (HP)

Turbiny HP działają początkowo przy ciśnieniu kotła, tj. para z kotła jest bezpośrednio podawana do turbiny HP. Ze względu na wysokie ciśnienie i wynikową dużą prędkość pary, gdy przechodzi przez turbinę, najwyższe wydajności uzyskuje się, gdy turbina jest eksploatowana przy wyższych prędkościach.

Turbina działająca w optymalnych warunkach będzie wykorzystywać elementy obrotowe (łopatki wirnika) zaprojektowane do poruszania się z połową prędkości wlotowej pary. Ponieważ prędkość wlotowa pary zmienia się w całej turbinie, tak samo zmienia się prędkość łopatek. Prawidłowe utrzymanie relacji między prędkością pary a prędkością łopatek osiąga się za pomocą etapowania ciśnienia. Etapowanie ciśnienia zapewnia, że objętość i prędkość pary są uwzględniane, gdy para przechodzi przez każdy rząd łopatek wirnika turbiny. Rozmiar i kształt łopatki wirnika turbiny można wtedy zaprojektować, aby zapewnić, że jej wynikowa prędkość wynosi połowę prędkości pary dla tego konkretnego rzędu łopatek. Należy zauważyć, że łopatki turbiny HP są zazwyczaj w pełni osłonięte.

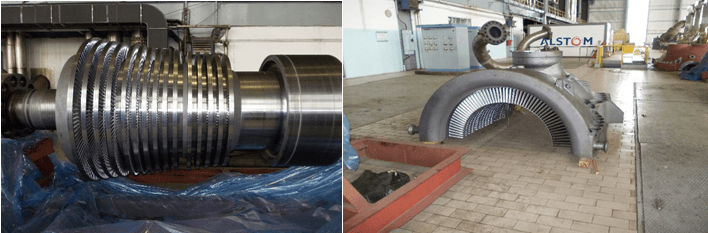

Typowy wirnik i obudowa turbiny HP

Turbiny średniociśnieniowe (IP)

Turbiny IP są często instalowane w elektrowniach, ale nie są powszechnie używane w innych typach zakładów przemysłowych. Głównym powodem ograniczonego użycia turbin IP jest to, że zazwyczaj wymagają one systemu przegrzewania, który wymaga znacznej dodatkowej powierzchni podłogi.

System przegrzewania pobiera parę wylotową z turbin wysokociśnieniowych i zwraca ją do kotłów rurowych do ponownego podgrzewania. System jest znany jako system przegrzewania, ponieważ para jest przepuszczana raz przez kocioł przed dotarciem do turbiny HP, a następnie ponownie zwracana do kotła do przegrzewania przed odprowadzeniem do turbiny IP. Przegrzewanie pary z turbiny wysokociśnieniowej zwiększa ogólną wydajność zakładu.

System przegrzewania turbiny parowej

Łopatki turbiny IP są nieco większe niż te na turbinie HP, ponieważ wymagają większej powierzchni przepływu pierścieniowego. Większa powierzchnia przepływu wynika z malejącego ciśnienia pary i zwiększającej się objętości, gdy przechodzi przez każdy etap turbiny. Ze względu na niższe ciśnienia, łopatki IP zazwyczaj nie są w pełni osłonięte.

Turbiny niskociśnieniowe (LP)

Turbiny LP reprezentują ostatni etap ciśnienia przed odprowadzeniem pary wylotowej do kondensatora (zakładając, że używany jest projekt turbiny kondensacyjnej).

Pierwsze łopatki etapu turbiny LP są zazwyczaj osłonięte, podczas gdy większe łopatki końcowego etapu nie są osłonięte. O ile nie są sprzężone z sekcją przekładni o niższej prędkości (jeśli dotyczy), większe łopatki mogą być bardziej podatne na pękanie. Pękanie zazwyczaj występuje w korzeniu łopatki i mocowaniach drzewa jodłowego z powodu dużych sił odśrodkowych, z jakimi się spotykają podczas pracy. Ze względu na te siły odśrodkowe, turbiny LP są bardzo wrażliwe na sytuacje nadmiernej prędkości.

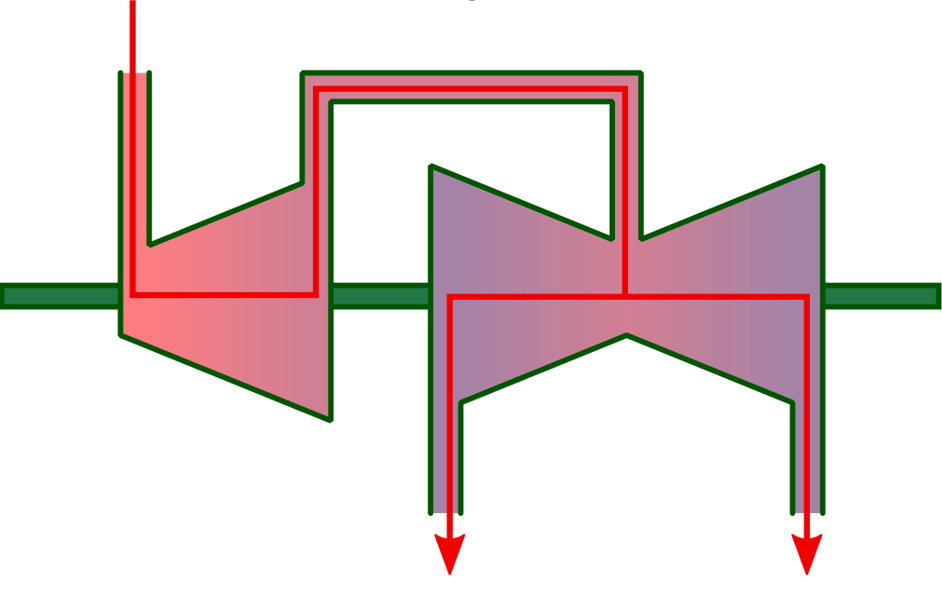

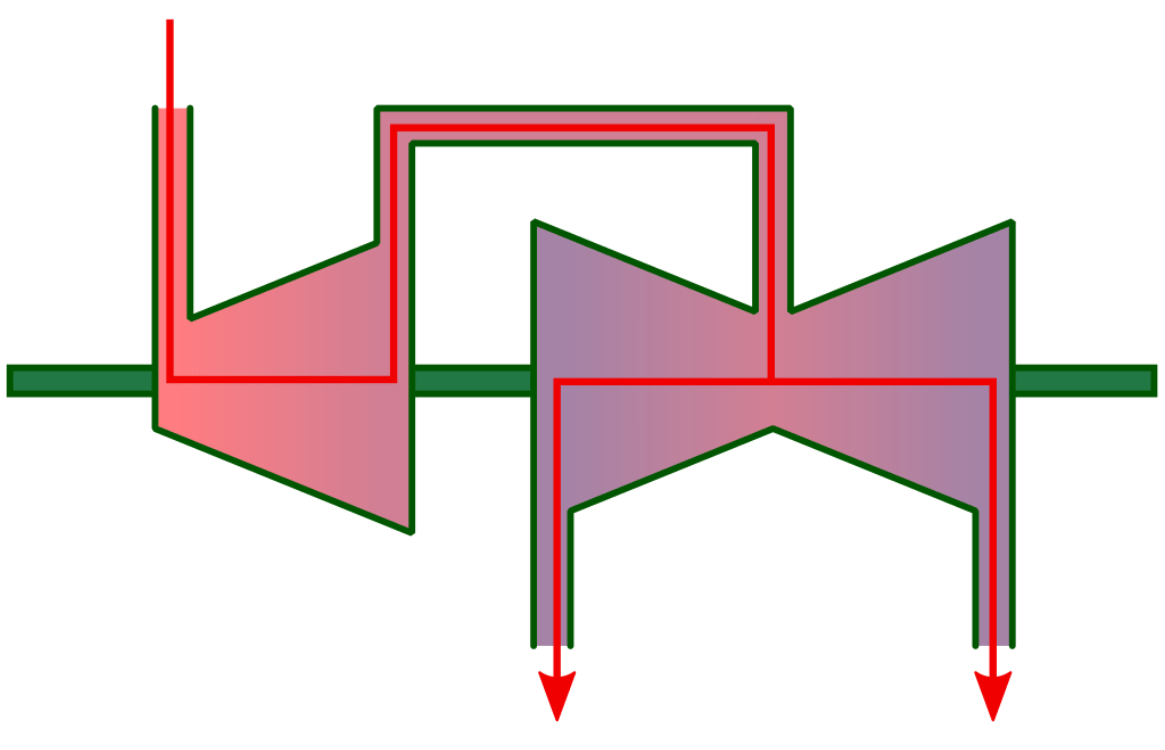

Ze względu na znaczne siły reakcyjne na łopatkach turbiny LP (ze względu na ich duży rozmiar), większe projekty turbin LP zazwyczaj dopuszczają parę do środka turbiny; para następnie przepływa na zewnątrz przez dwa przeciwstawne i identyczne etapy. Turbiny LP, które mają ten układ, są oznaczane jako podwójnego przepływu lub dwupłynowe turbiny.

Podwójny przepływ turbiny LP (pokazany po prawej)

Turbiny podwójnego przepływu są głównie używane do wyrównania obciążenia osiowego z przeciwnych turbin, co minimalizuje rozmiar łożysk osiowych, które turbina LP wymaga. Czasami, jeśli projekt turbiny LP z pojedynczą obudową nie jest możliwy, mogą być używane dwie mniejsze turbiny LP podwójnego przepływu. Użycie mniejszych jednostek zmniejsza siły odśrodkowe obecne na większych jednostkach, a tym samym zmniejsza prawdopodobieństwo pękania.

Inne sposoby minimalizacji obciążenia osiowego obejmują użycie tłoka atrapy. Ciśnienie pary działające na powiększoną część wirnika tworzy geometrię tłoka. „Atrapa” tłoka powoduje równą przeciwną siłę do tej stworzonej przez obciążenie wirnika; w ten sposób dwie przeciwne siły się znoszą.

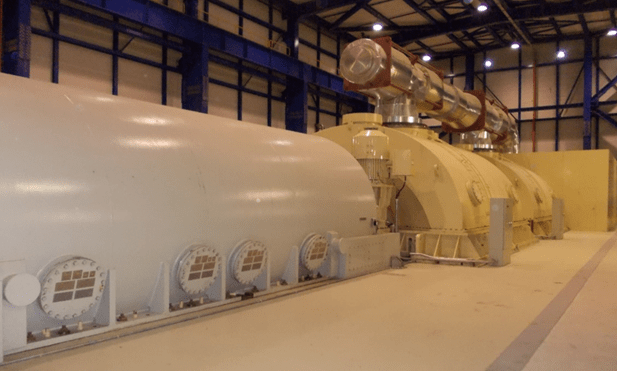

Typowa obudowa turbiny LP w elektrowni i wirnik podwójnego przepływu

Typowe warunki eksploatacyjne turbin parowych

Typowa turbina parowa w elektrowni będzie miała parę wchodzącą do turbiny HP przy 180 barach (2610 psi), 540⁰C (1,000⁰F). Para z turbiny HP jest następnie zwracana do kotła, gdzie jest przegrzewana do 540⁰C (1,000⁰F) przy około 45 barach (652 psi). Przegrzewana para jest zwracana do turbiny IP i jest odprowadzana do turbiny LP przy około 10 barach (145 psi), 180⁰C (356⁰F). W końcu turbina LP odprowadza do kondensatora, który jest utrzymywany przy około 720 mm Hg (-0,95 bara/-13,77 psi) próżni.

Podsumowanie:

- Wlot turbiny HP – 180 barów (2610 psi), 540⁰C (1,000⁰F).

- Wlot turbiny IP – 45 barów (652 psi), 540⁰C (1,000⁰F).

- Wlot turbiny LP –10 barów (145 psi), 180⁰C (356⁰F).

- Wlot kondensatora – 720 mm Hg (-0,95 bara/-13,77 psi) próżni.

Poziomy próżni kondensatora zależą od skutecznego chłodzenia kondensatora. Słabe chłodzenie może mieć znaczny wpływ na ogólną wydajność zakładu. Na przykład, typowa utrata próżni z 720 mm Hg (-0,95 bara/-13,77 psi) do 702 mm Hg (-0,935 bara/-13,59 psi) odpowiada mniej więcej 3% straty mocy.

Typowa turbina parowa w elektrowni i generator

Typowa turbina parowa morska będzie działać przy 65 barach (943 psi) i 515⁰C (959⁰F) przy wlocie turbiny HP. Para jest odprowadzana do turbiny LP przy około 6 barach (87 psi) przy 165⁰C (329⁰F). Para jest następnie odprowadzana z turbiny LP do kondensatora przy 720 mm Hg (-0,95 bara/-13,77 psi) próżni i bardzo niskich temperaturach pary. Należy zauważyć, że ze względu na niskie temperatury pary wylotowej z turbiny LP, para byłaby w stanie ciekłym, gdyby była wystawiona na ciśnienie atmosferyczne.

Prosta koło Curtisa napędzające wysokoprędkościową pompę odśrodkową będzie działać przy 60 barach (870 psi) lub znacznie mniej na parze odparowanej. Para wylotowa może wynosić 3,5 bara (50 psi) i 150 ⁰C (302⁰F) (typowe dla turbiny pompy zasilającej typu Coffin).

Odprowadzenia turbiny

Termin „odprowadzenie” odnosi się do stosunkowo małych objętości pary, które są „odprowadzane” z systemu parowego w różnych punktach w systemie. Odprowadzenia pary są pobierane na pewnych etapach ciśnienia w zależności od wymaganej temperatury pary dla podgrzewaczy wody zasilającej kocioł. Typowa turbina może odprowadzać przy 19 barach (275 psi), 9 barach (130 psi), 6 barach (87 psi) i 0,5 bara (7 psi), w zależności od układu podgrzewania wody zasilającej. Zawory zwrotne są używane do kontrolowania przepływu przez odprowadzenia pary.

Wnikanie wody

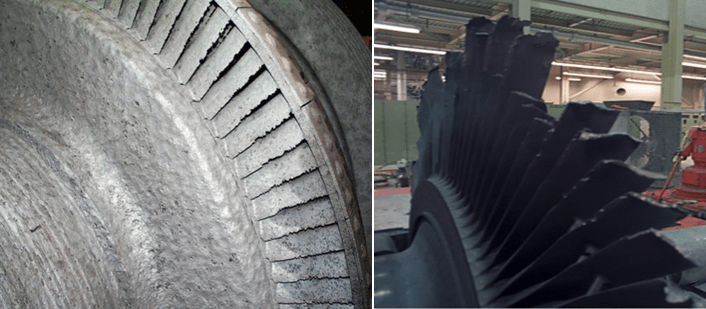

Wnikanie wody do turbiny parowej jest głównym źródłem obaw, ponieważ powoduje znaczne uszkodzenia komponentów turbiny. Typowe komponenty uszkodzone z powodu wnikania wody obejmują łopatki stałe, łopatki ruchome i uszczelki labiryntowe przegród.

Ważne jest, aby turbiny były bardzo ostrożnie nagrzewane podczas uruchamiania. Metodyczna i powolna procedura nagrzewania nie tylko pozwala na różnicowe rozszerzanie (wzrost osiowy i promieniowy turbiny z powodu jej zwiększonej temperatury), ale także zapewnia, że nie ma wody w liniach parowych. Zazwyczaj przed uruchomieniem i zatrzymaniem turbiny wszystkie odwodnienia obudowy będą otwarte, aby usunąć wszelkie nagromadzone kondensaty. W rurze wlotowej pary znajduje się również separator pary (zazwyczaj, ale nie zawsze), który oddziela krople wody od przepływu pary, powodując gwałtowną zmianę kierunku ruchu; gwałtowna zmiana kierunku powoduje, że krople wilgoci kondensują się na wewnętrznych powierzchniach separatora i następnie odpływają z podstawy separatora.

Zawartość wody w liniach parowych można monitorować poprzez zamontowanie termopar na górze i na dole linii/rur parowych. Woda zostanie wykryta ze względu na różnicę temperatur między nią a parą (woda będzie miała niższą temperaturę).

Wskazówka – Jeśli termopara wykryje wodę, często jest już za późno, aby zapobiec jej wejściu do turbiny, chyba że punkty pomiarowe są zlokalizowane daleko od samej turbiny.

Uszkodzone przez wodę łopatki ruchome turbiny

Systemy turbin parowych

Systemy olejowe (hydrauliczne i smarowania) turbiny są krytyczne nie tylko dla normalnej eksploatacji, ale także podczas awarii zasilania. Zazwyczaj system oleju smarującego jest podłączony do systemu oleju sterującego, w zależności od projektu turbiny.

Olej smarujący łożyska jest utrzymywany w temperaturze około 40⁰C (104⁰F), ponieważ jest to optymalna temperatura dla oleju. Zwiększenie temperatury oleju powyżej tej temperatury zmniejszy jego zdolności smarujące i chłodzące, co może prowadzić do uszkodzenia łożyska i komponentów turbiny.

Systemy smarowania i sterowania olejem są zazwyczaj niskociśnieniowe, wysokoprzepływowe. Łożyska generatora, łożyska turbiny, zawory sterujące turbiną, spryskiwacze oleju przekładni, zasilania olejem sprzęgła i inne komponenty turbiny mogą korzystać z wspólnego systemu olejowego.

System oleju łożyskowego jest podłączony do zaworu awaryjnego, aby w przypadku awarii zasilania (spadku ciśnienia oleju) turbina zatrzymała się. Średnie do dużych projekty turbin wykorzystują łożyska ślizgowe z białego metalu i łożyska z poduszką przechylną (Łożyska Michella). Małe turbiny czasami używają łożysk tocznych i kulkowych, ale te typy łożysk (łożyska przeciwcierne) nie są odpowiednie dla większych projektów turbin, ponieważ ich zdolność nośna jest niska.

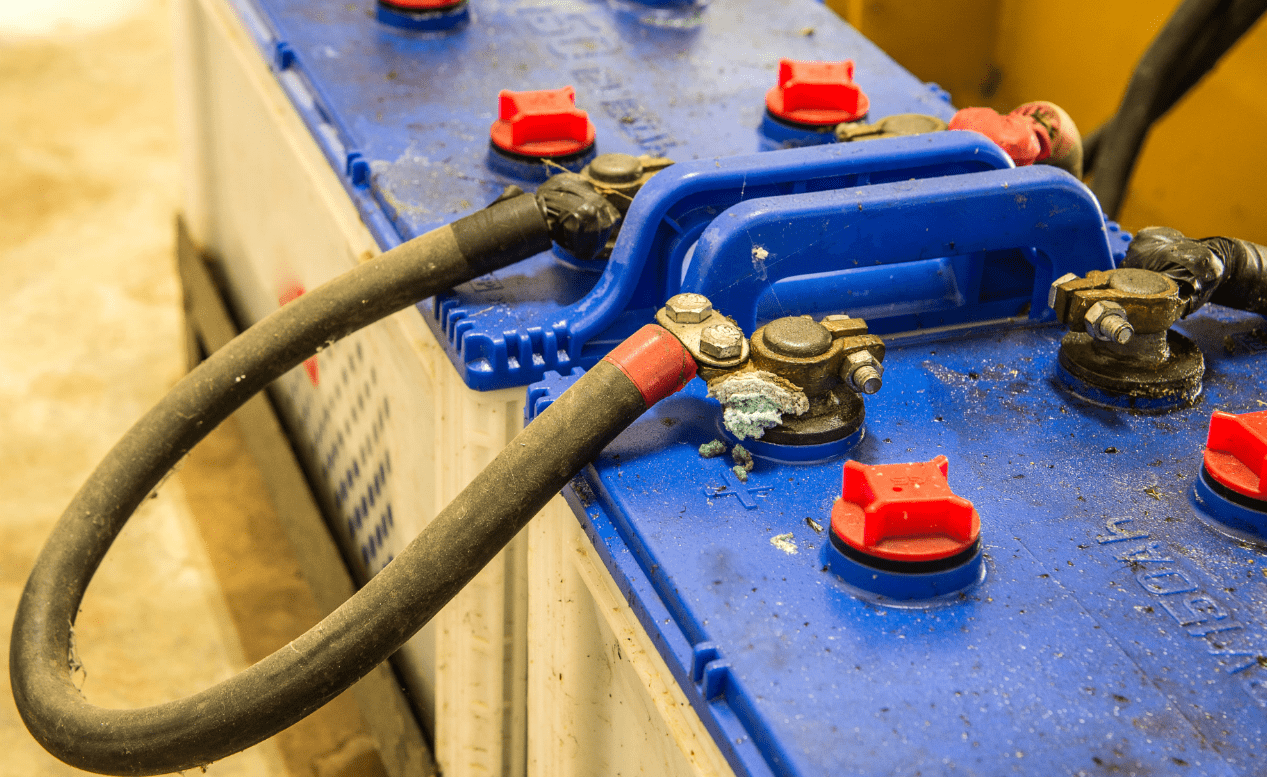

Turbiny parowe wymagają użycia zbiornika grawitacyjnego lub awaryjnych pomp olejowych do dostarczania oleju smarującego w przypadku awarii zasilania olejem (często z powodu awarii zasilania). Zbiornik grawitacyjny (lub zbiorniki) jest zainstalowany na szczycie budynku elektrowni, a olej jest stale cyrkulowany przez zbiornik, aby utrzymać pożądany poziom. Zbiorniki grawitacyjne powinny być wystarczająco duże, aby zapewnić wystarczający przepływ oleju, aby turbina mogła całkowicie się zatrzymać bez znacznego spadku ciśnienia oleju. Jednak stopniowe zatrzymanie turbiny wymagałoby dużej ilości oleju i odpowiednio dużego zbiornika grawitacyjnego. Aby obejść ten problem, używa się bezpośrednio napędzanych prądem stałym (DC) awaryjnych pomp olejowych. Moc do napędzania pomp DC jest pobierana z akumulatorów (zazwyczaj typu kwasowo-ołowiowego), które działają niezależnie od głównej tablicy elektrycznej; to zapewnia, że pompy będą działać nawet w przypadku awarii zasilania. Bardzo ważne jest, aby awaryjne pompy olejowe DC turbiny były okresowo testowane, ponieważ ich niezdolność do działania, gdy jest to potrzebne, najprawdopodobniej doprowadzi do znacznych uszkodzeń komponentów turbiny.

Akumulatory kwasowo-ołowiowe

Pompy kondensatu kondensatora (pompy ekstrakcyjne) są krytyczne dla bezpiecznej eksploatacji turbiny parowej kondensacyjnej; te pompy są używane do zwracania kondensatu z kondensatora z powrotem do odgazowywacza przez podgrzewacze wody zasilającej kocioł. Ważne jest, aby stale monitorować poziom kondensatu w kondensatorze, ponieważ zbyt duża ilość kondensatu w