Cosa sono i deaeratori?

I deaeratori sono serbatoi pressurizzati per l'acqua di alimentazione noti anche come riscaldatori aperti per l'acqua di alimentazione. I deaeratori sono componenti essenziali di molti sistemi a vapore e svolgono diverse funzioni:

- Rimuovere i gas non condensabili dall'acqua di alimentazione della caldaia.

- Aumentare la temperatura dell'acqua di reintegro quando entra nel sistema.

- Aumentare la temperatura del condensato prima che entri nella caldaia.

- Fornire una capacità di stoccaggio dell'acqua di alimentazione trattata.

Esistono due design comuni di deaeratori, il tipo a spruzzo e il tipo a vassoio (noto anche come tipo a spruzzo-vassoio). Una variante del tipo a spruzzo è il tipo a spruzzo-scrubber.

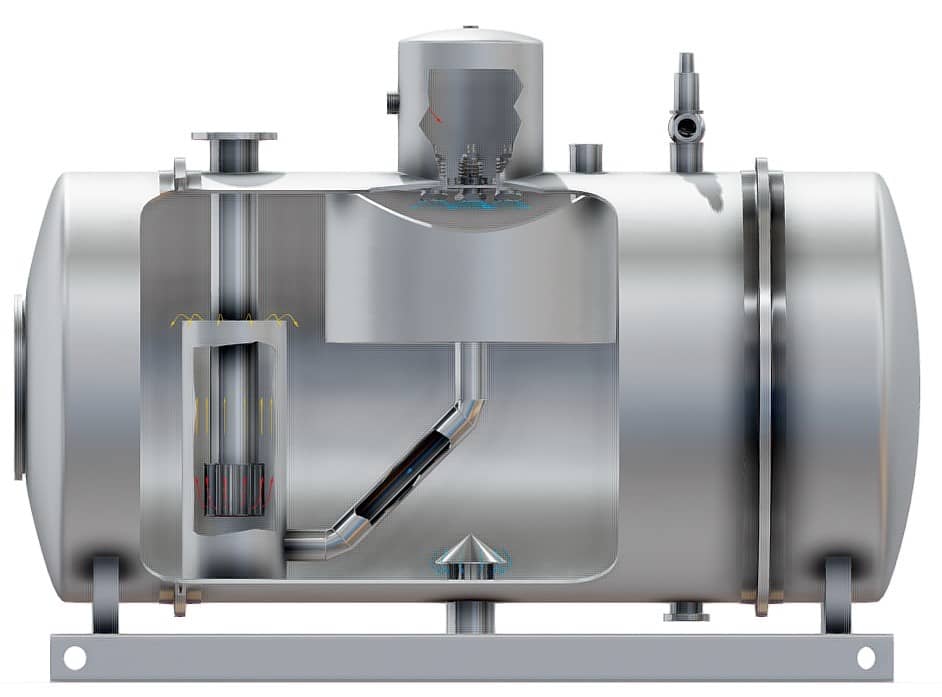

Deaeratore

Tutti i sistemi a vapore di medie e grandi dimensioni richiedono un deaeratore per ridurre i livelli di ossigeno (O2) e anidride carbonica (CO2) disciolti nell'acqua di alimentazione della caldaia, entrambi i quali causerebbero corrosione ai componenti del sistema della caldaia se non rimossi.

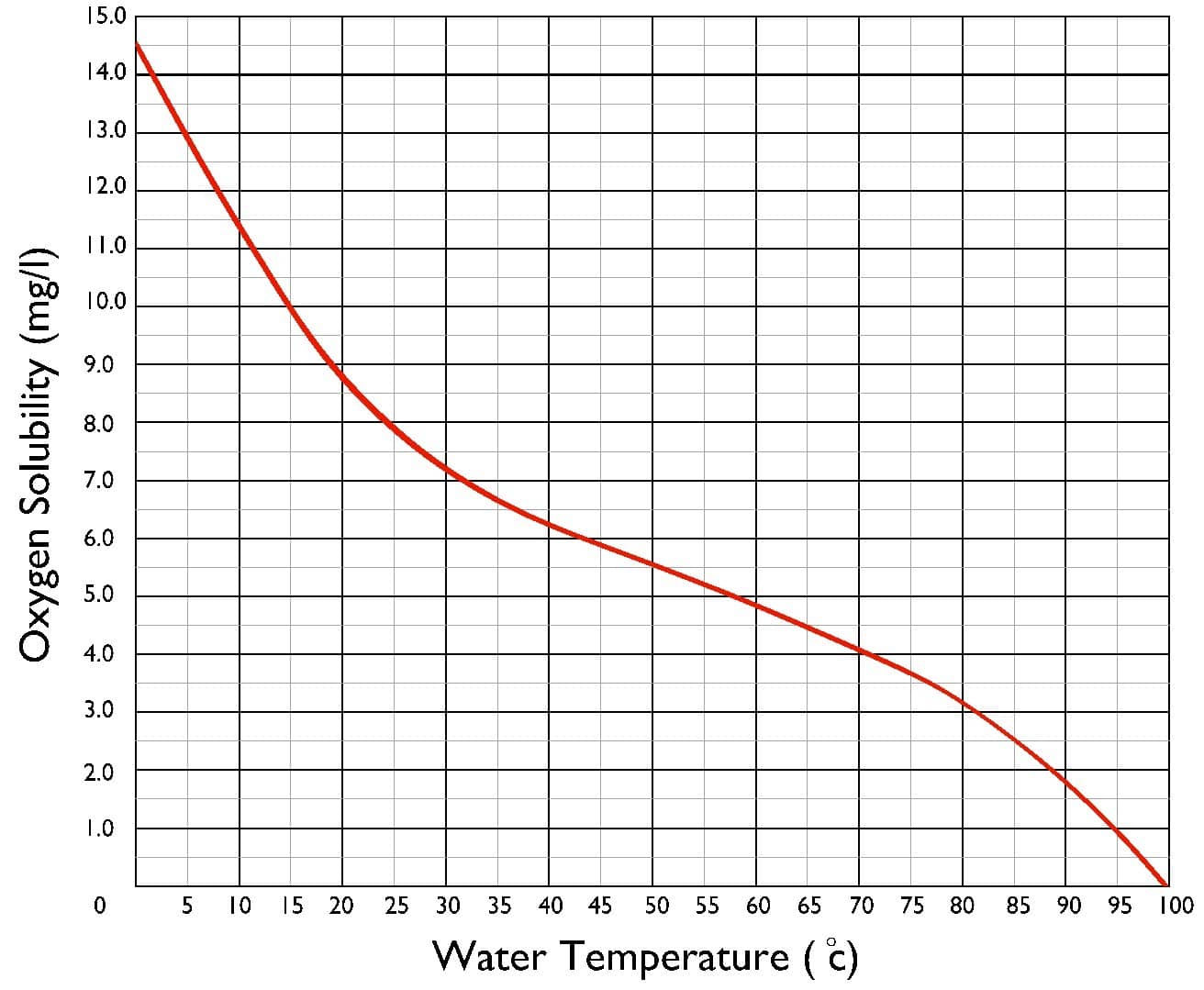

I deaeratori ottengono la deaerazione aumentando la temperatura dell'acqua di alimentazione, il che riduce la solubilità dei gas non condensabili, ovvero i gas vengono rilasciati dall'acqua. Una volta che i gas disciolti sono stati rilasciati, la probabilità di corrosione è drasticamente ridotta e l'acqua di alimentazione può essere alimentata alla caldaia.

Il Processo di Deaerazione

Il processo di deaerazione può avvenire meccanicamente o chimicamente. I deaeratori forniscono la soluzione meccanica mentre i prodotti chimici forniscono la soluzione chimica.

Un deaeratore tipico rimuoverà quasi tutto l'ossigeno disciolto e il CO2, con il resto rimosso da scavenger di ossigeno (solfito di sodio, idrazina ecc.) e scavenger di CO2 (amine neutralizzanti, bicarbonato ecc.).

La maggior parte dei deaeratori è progettata per ridurre i livelli di ossigeno disciolto a 0,05 cc/l (7 ppb), con gli scavenger di ossigeno che rimuovono il resto.

Perché rimuovere ossigeno e anidride carbonica?

Corrosione dei componenti della caldaia esposti all'acqua si verificherà se è presente ossigeno disciolto, o, se il pH dell'acqua è basso.

Le caldaie e i loro sistemi ausiliari sono per lo più costruiti in acciaio al carbonio. Poiché l'acciaio è a base di ferro e l'ossigeno reagisce con il ferro per formare ossido di ferro rosso (ruggine), il potenziale di corrosione è alto. Per questo motivo, è imperativo che il contenuto di ossigeno disciolto nell'acqua di alimentazione della caldaia sia il più basso possibile.

La quantità di anidride carbonica disciolta nell'acqua determina quanto è acida l'acqua. Maggiore è il CO2 disciolto nell'acqua, più basso è il pH dell'acqua, ovvero più acida è l'acqua. Valori di pH bassi causeranno corrosione delle parti della caldaia e devono quindi essere evitati. Una caldaia tipica opererà con un valore di pH compreso tra 8 e 11 (circa), ma questo dipende fortemente dal sistema della caldaia.

Il tasso di corrosione non dipende solo dai livelli di ossigeno disciolto e di anidride carbonica disciolta, ma anche dalla temperatura. Temperature elevate causano alti tassi di corrosione, anche con basse quantità di gas disciolti. Per questo motivo, i sistemi a vapore a bassa temperatura possono tollerare livelli molto più alti di ossigeno disciolto e anidride carbonica rispetto ai sistemi ad alta temperatura.

Cos'è la corrosione?

La corrosione può essere classificata come generale, localizzata o da stress.

Corrosione generale si verifica all'interno di un singolo componente del sistema o in tutto il sistema e viene solitamente considerata corrosione leggera. Uno strato sottile di ossido rosso che copre le superfici di trasferimento del calore lato acqua di una caldaia è un esempio di corrosione generale. La corrosione generale è spesso di colore rosso (ossido di ferro) o nero (ossido di magnetite). Se le superfici metalliche lato acqua sono rosse, il metallo sta corrodendo e devono essere prese misure correttive. Le superfici nere sono desiderate poiché l'ossido di magnetite scoraggia ulteriori corrosioni.

Corrosione localizzata si riferisce alla corrosione all'interno di un'area specifica; questo tipo di corrosione è solitamente da moderata a estesa. Pitting da ossigeno (piccoli fori in una superficie metallica causati dalla corrosione) è un esempio di corrosione localizzata. Il pitting da ossigeno si verifica spesso ovunque le fasi acqua e vapore si incontrano (linea d'acqua nella caldaia o nel deaeratore), o sotto sedimenti che si sono depositati da qualche parte nel sistema.

Corrosione da stress si verifica in aree di alto stress. Alti livelli di cloruri, shock termico e alto pH, possono tutti causare corrosione da stress. La corrosione da stress causata da alti livelli di pH è chiamata fragilità caustica. La corrosione da stress causata da shock termico è chiamata corrosione da fatica.

Sistema Deaeratore

Le caldaie generano vapore che viene fornito al processo. Parte del vapore trasferisce la sua energia al processo e condensa; l'acqua risultante è chiamata condensato. Il condensato viene raccolto in tutto il sistema a vapore e viene restituito a un serbatoio di stoccaggio centrale, che è o un serbatoio di alimentazione atmosferico, o un serbatoio di alimentazione pressurizzato (deaeratore).

Spray Deaerator

Ti sta piacendo questo articolo? Allora assicurati di dare un'occhiata ai nostri Corsi Video di Ingegneria! Ogni corso ha un quiz, un manuale, e riceverai un certificato quando completi il corso. Buon divertimento!

Acqua di reintegro sostituisce le perdite d'acqua all'interno del sistema. Le perdite d'acqua possono essere una parte inevitabile del processo, ad esempio la pulizia a vapore di bottiglie di vetro nell'industria alimentare, oppure possono essere dovute a perdite o perdite per evaporazione, ecc.

Quando il condensato raggiunge il serbatoio di alimentazione, viene chiamato acqua di alimentazione, poiché viene quindi alimentato alla caldaia. Allo stesso modo, quando l'acqua di reintegro entra nel serbatoio di alimentazione, viene successivamente chiamata acqua di alimentazione.

I sistemi con bassi ritorni di condensato devono aggiungere continuamente grandi quantità di acqua di reintegro. L'aggiunta continua di acqua di reintegro introduce più acqua non trattata nel sistema rispetto a quando si riutilizza il condensato che è già stato trattato. Per questi motivi, un deaeratore è molto più probabile che venga installato su un sistema con bassi ritorni di condensato rispetto a uno con alti ritorni di condensato. Va notato che i sistemi con bassi ritorni di condensato avranno costi operativi più elevati a causa di un maggiore consumo di acqua, un maggiore consumo di calore/energia (l'acqua deve essere riscaldata prima di entrare nella caldaia) e un maggiore consumo di trattamento chimico.

La solubilità dei gas disciolti nell'acqua si riduce man mano che la temperatura dell'acqua aumenta. Per aumentare la temperatura dell'acqua di alimentazione della caldaia, viene fornito vapore a bassa pressione. Il vapore trasferisce il suo calore all'acqua di alimentazione fino a quando l'acqua di alimentazione si avvicina al suo punto di saturazione (punto di ebollizione). Man mano che l'acqua si avvicina al suo punto di saturazione, il livello di ossigeno disciolto si avvicina a zero. Nelle centrali elettriche, il vapore fornito è spesso vapore di scarto dalle turbine a vapore.

La Solubilità dei Gas si Riduce con l'Aumento della Temperatura

I gas disciolti rilasciati dal processo di deaerazione vengono ventilati in atmosfera insieme a tracce di vapore. Una ventilazione tipica utilizzerà una piastra con un orifizio (foro) per controllare la velocità con cui il gas viene ventilato. Se l'orifizio è troppo grande, verrà ventilato vapore, il che riduce l'efficienza complessiva dell'impianto (a causa della riduzione dell'efficienza del ciclo del vapore) e aumenta i costi. Se l'orifizio è troppo piccolo, alcuni gas potrebbero tornare all'acqua di alimentazione, il che è anche indesiderabile.

Dosaggio chimico avviene sulla linea di ingresso dell'acqua di reintegro, all'interno del deaeratore, o tra il deaeratore e la caldaia. I prodotti chimici necessari, la loro quantità e dove dovrebbe avvenire il dosaggio, dipendono dal design del sistema. Ad esempio, l'acqua di reintegro fornita da un impianto di osmosi inversa (RO) avrà un pH basso e dovrebbe essere trattata prima di entrare nel deaeratore.

Componenti del Deaeratore

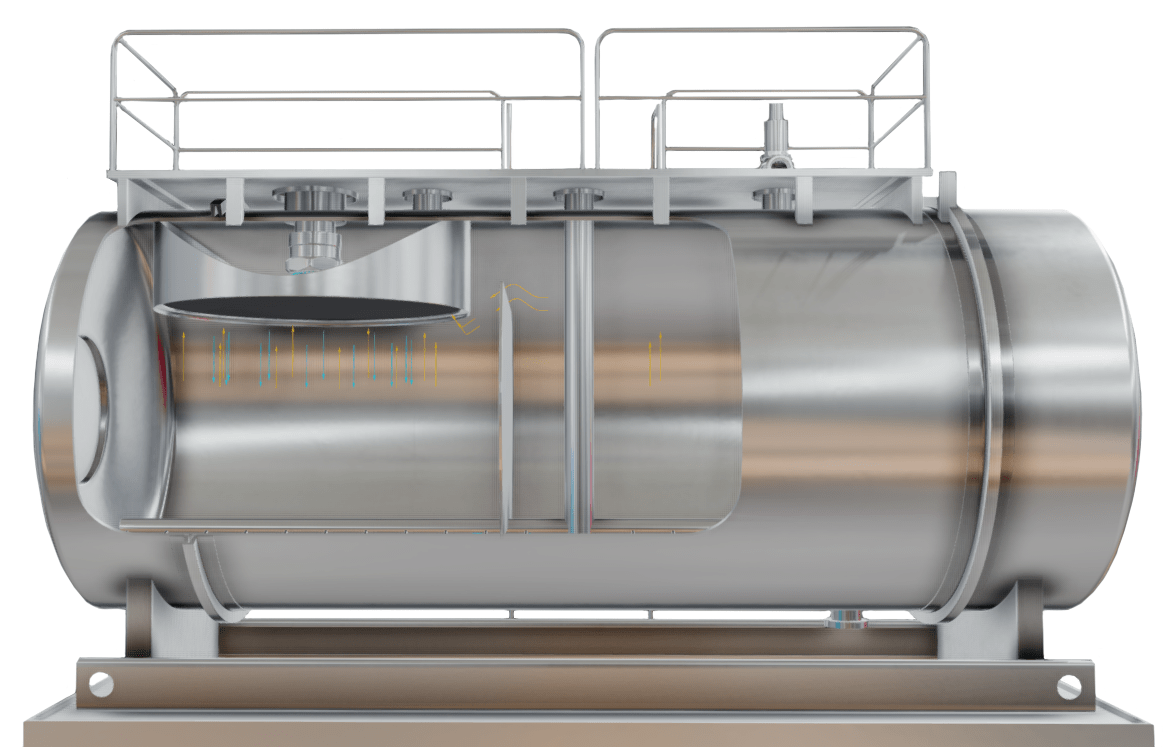

Un deaeratore è un recipiente a pressione non riscaldato. I deaeratori sono tipicamente realizzati in acciaio al carbonio, sebbene alcune industrie - come l'industria farmaceutica - utilizzino acciaio inossidabile. Il recipiente a pressione è di forma cilindrica con il minor numero possibile di saldature e penetrazioni.

Collegati al deaeratore ci sono connessioni ai vari sistemi che serve e altri accessori necessari per far funzionare il deaeratore. Le connessioni e gli accessori comuni del sistema deaeratore includono:

- Ingresso vapore a bassa pressione.

- Ingresso acqua di reintegro.

- Ingresso condensato.

- Uscita acqua di alimentazione.

- Valvola di sicurezza (SRV).

- Colonna d'acqua o sifone.

- Vetro di livello.

- Sensore di controllo del livello.

- Linea di scarico (per manutenzione).

- Tubo di troppo pieno (design non ritorno).

- Punto di iniezione chimica.

- Flange per strumenti (manometri e termometri ecc.).

Connessioni del Deaeratore a Vassoio

Un deaeratore pressurizzato opererà a circa 5 psi a 230°F (imperiale), o 0,4 bar a 105°C (metrico). L'acqua di alimentazione del deaeratore verrà mantenuta il più vicino possibile alla temperatura di saturazione per ridurre il livello di gas disciolti il più possibile, ma senza che l'acqua cambi fase in vapore. Se l'acqua di alimentazione supera la sua temperatura di saturazione, inizierà a formare vapore e si condenserà o verrà ventilata in atmosfera, entrambi non desiderati.

Come Funzionano i Deaeratori

Il video qui sotto è un estratto dal nostro Corso Online di Introduzione al Vapore, Caldaie e Termodinamica.

Esistono due design comuni di deaeratori, a spruzzo e a vassoio (a spruzzo-vassoio). Ogni design ha le proprie caratteristiche operative. Indipendentemente dal design impiegato, entrambi i design dei deaeratori:

- Massimizzano l'area di contatto tra l'acqua e il vapore per ottenere un alto tasso di trasferimento di calore.

- Si basano sul contatto diretto tra il vapore e l'acqua (di solito vassoio, spruzzo, gorgogliamento o una combinazione di questi).

- Utilizzano ugelli a spruzzo.

- Utilizzano il vapore come fonte di calore.

- Agitano l'acqua usando il vapore.

- Possono essere montati sulla parte superiore di un serbatoio di stoccaggio dell'acqua di alimentazione.

- Sono spesso realizzati con gli stessi materiali.

- Sono aperti/ventilati in atmosfera.

Sebbene i deaeratori a spruzzo siano spesso montati sulla parte superiore dei serbatoi di alimentazione, possono anche essere installati all'interno del serbatoio di alimentazione. Un deaeratore montato sopra un serbatoio di alimentazione apparirà come un piccolo serbatoio collegato da un tubo al serbatoio di alimentazione, o, come una cupola o colonna verticale, montata direttamente sul serbatoio di alimentazione.

L'acqua di reintegro passerà attraverso il deaeratore quando entra nel sistema. Il condensato può o meno passare attraverso il deaeratore a seconda delle sue condizioni quando viene restituito al serbatoio di alimentazione. I design dei deaeratori variano perché ogni sistema a vapore ha requisiti unici.

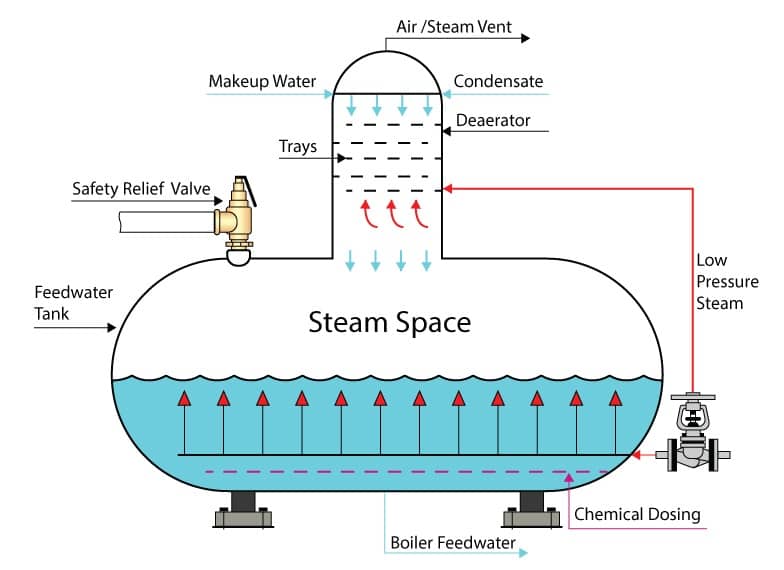

Come Funzionano i Deaeratori a Vassoio

L'acqua entra nel deaeratore e riempie la scatola dell'acqua. La scatola dell'acqua è un'area di stoccaggio temporanea che garantisce che l'acqua venga alimentata uniformemente attraverso una serie di ugelli a spruzzo, quindi nel deaeratore.

Ogni ugello a spruzzo agisce come una valvola di non ritorno e si chiuderà se la scatola dell'acqua ha una pressione dell'acqua insufficiente. Per garantire una lunga durata, gli ugelli a spruzzo, l'area circostante lo spruzzo e i vassoi, sono tutti costruiti in acciaio inossidabile.

Deaeratore a Vassoio a Spruzzo

Una volta che l'acqua è passata attraverso gli ugelli a spruzzo, entra in contatto diretto con il vapore. Il vapore scorre in direzione opposta all'acqua. Man mano che il vapore riscalda l'acqua, i gas disciolti vengono liberati. La quantità di gas disciolti presenti si riduce man mano che l'acqua scende attraverso ciascun vassoio successivo. I vassoi superiori sono chiamati vassoi di riscaldamento, o vassoi di prima fase. I vassoi inferiori sono chiamati vassoi di deaerazione, o vassoi di seconda fase. L'acqua quindi esce dall'area del vassoio e viene scaricata nel serbatoio di alimentazione.

I gas disciolti e un po' di vapore vengono costantemente scaricati attraverso lo sfiato. Un deaeratore tipico ventilerà tra il 5% e il 15% del vapore che passa attraverso il deaeratore. Poiché il vapore costa denaro per essere generato, è vantaggioso ventilare il meno vapore possibile.

Circa il 90% al 95% della deaerazione avviene nell'area di spruzzo con gran parte del resto che avviene nell'area del vassoio. L'acqua meccanicamente deaerata è solitamente progettata per ridurre il contenuto di ossigeno a 7 parti per miliardo (ppb). Qualsiasi ossigeno rimanente nell'acqua di alimentazione viene rimosso utilizzando prodotti chimici scavenger di ossigeno (solfito di sodio, idrazina ecc.).

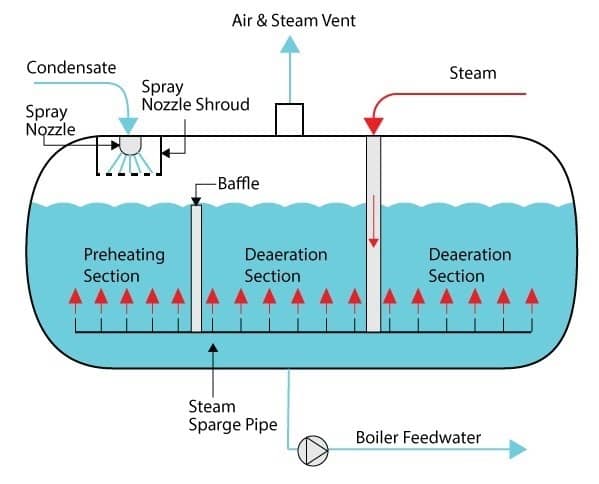

Come Funzionano i Deaeratori a Spruzzo

Il condensato e l'acqua di reintegro entrano nella scatola dell'acqua direttamente sopra gli ugelli a spruzzo; gli ugelli a spruzzo sono caricati a molla. La pressione dell'acqua fa aprire gli ugelli e l'acqua viene spruzzata nel deaeratore. Spruzzare l'acqua nel deaeratore garantisce una grande area di contatto tra l'acqua e il vapore, il che garantisce un buon trasferimento di calore tra i due fluidi (i fluidi sono definiti come liquidi o gas).

Deaeratore a Scrubber a Spruzzo

L'acqua esce dagli ugelli e passa attraverso un grande vassoio circolare perforato prima di unirsi all'acqua nel serbatoio di alimentazione. Un tubo di sparge/sparger a vapore sommerso distribuisce il vapore alle sezioni di preriscaldamento e deaerazione del deaeratore. Il vapore riscalda l'acqua a circa 2°C (circa 4°F) dalla sua temperatura di saturazione per garantire che il maggior numero possibile di gas condensabili venga liberato dall'acqua.

L'acqua riscaldata passa quindi attorno a una piastra deflettore per raggiungere la sezione di deaerazione, e viene scaricata come acqua di alimentazione riscaldata e deaerata.

Come Funzionano i Deaeratori a Scrubber a Spruzzo

Gli scrubber a spruzzo funzionano in modo simile ai deaeratori a spruzzo, ma hanno uno scrubber installato. L'acqua entra in una scatola dell'acqua, viene spruzzata attraverso ugelli a spruzzo, quindi drena attraverso un vassoio e viene diretta a uno scrubber.

Gli scrubber utilizzano il vapore per agitare (usando bolle di vapore) e riscaldare l'acqua dopo che lascia l'area di spruzzo del deaeratore. Il contatto ravvicinato con il vapore garantisce un buon trasferimento di calore e una rapida liberazione dei gas disciolti. L'acqua deaerata si raccoglie quindi nel serbatoio di alimentazione ed è pronta per essere utilizzata come acqua di alimentazione della caldaia.

Deaeratore a Scrubber a Spruzzo

Considerazioni sul Design

Il tipo di deaeratore scelto per un sistema a vapore dipende fortemente dal sistema. Alcuni sistemi sono effettivamente sistemi a circuito chiuso che richiedono quantità molto basse di acqua di reintegro (1-3%); altri sistemi richiedono grandi quantità di acqua di reintegro. Anche la temperatura del condensato restituito è un fattore che deve essere considerato.

Confronto tra Sistemi a Vapore

Un sistema a vapore di una centrale elettrica che fornisce vapore alle turbine a vapore ha le seguenti caratteristiche:

- Opera all'interno di un sistema chiuso e quindi richiede poca acqua di reintegro.

- Non è esposto all'atmosfera, quindi c'è poca possibilità di intrappolamento di gas.

- Ritorna il condensato a una temperatura vicina al punto di saturazione dell'acqua e quindi contiene basse quantità di ossigeno e anidride carbonica.

Un sistema a vapore di un impianto di produzione di carta ha le seguenti caratteristiche:

- Opera all'interno di un sistema aperto con ritorni di condensato tipicamente inferiori al 50%. Di conseguenza, i requisiti di acqua di reintegro per il sistema sono tipicamente del 50% o più.

- È esposto all'atmosfera, quindi i gas si intrappoleranno nel condensato.

- La riduzione della pressione e della temperatura è grande, il che aumenta la solubilità dei gas nell'acqua.

Punto di Ingresso del Deaeratore

Il condensato all'interno di un sistema chiuso può passare attraverso ugelli a spruzzo mentre entra nel deaeratore, oppure no. Se il condensato è vicino al suo punto di saturazione, allora può essere consegnato direttamente al serbatoio di alimentazione piuttosto che attraverso il deaeratore.

L'acqua di reintegro viene quasi sempre fatta passare attraverso ugelli a spruzzo mentre entra nel deaeratore, per ridurre il rischio di shock termico e per garantire che tutti i gas disciolti vengano rimossi all'ingresso nel sistema.

Grandi Ritorni di Condensato

La temperatura, la pressione e la condizione deaerata in cui il condensato viene restituito sono importanti, ma il volume che viene restituito è importante per diversi motivi. I sistemi con ritorni di condensato proporzionalmente grandi hanno i seguenti vantaggi:

- Utilizzano poca acqua di reintegro, portando a una riduzione dei costi operativi.

- Ricevono condensato che è quasi sempre più caldo dell'acqua di reintegro, quindi è necessario applicare meno calore per raggiungere la sua temperatura di saturazione. Ciò comporta una maggiore efficienza termica del sistema e una riduzione dei costi operativi (meno calore richiesto significa meno combustibile richiesto per la caldaia).

- Richiedono meno dosaggio chimico perché i prodotti chimici non vengono scaricati dal sistema. Il trattamento chimico dell'acqua non è economico, quindi l'acqua che è già stata trattata dovrebbe rimanere nel sistema il più a lungo possibile.

Dimensione del Serbatoio di Alimentazione

I serbatoi di alimentazione collegati ai deaeratori forniscono una quantità immagazzinata di acqua di alimentazione della caldaia trattata che può essere utilizzata per far fronte alle fluttuazioni della domanda di vapore. Un serbatoio di alimentazione della caldaia tipico conterrà abbastanza acqua per alimentare un sistema a vapore completamente carico (caldaia o caldaie) per circa 10 a 15 minuti. Per i sistemi critici, la riserva viene aumentata e/o verrà spesso installato un deaeratore aggiuntivo. Costruire ridondanza nel sistema è chiamato:

ridondanza del sistema n+1

Dove n è la quantità di macchinari o attrezzature richieste per il funzionamento sicuro dell'impianto e il numero indica la quantità della riserva. Le centrali nucleari spesso operano con n+2 su tutte le attrezzature critiche dell'impianto.

Posizione del Serbatoio di Alimentazione

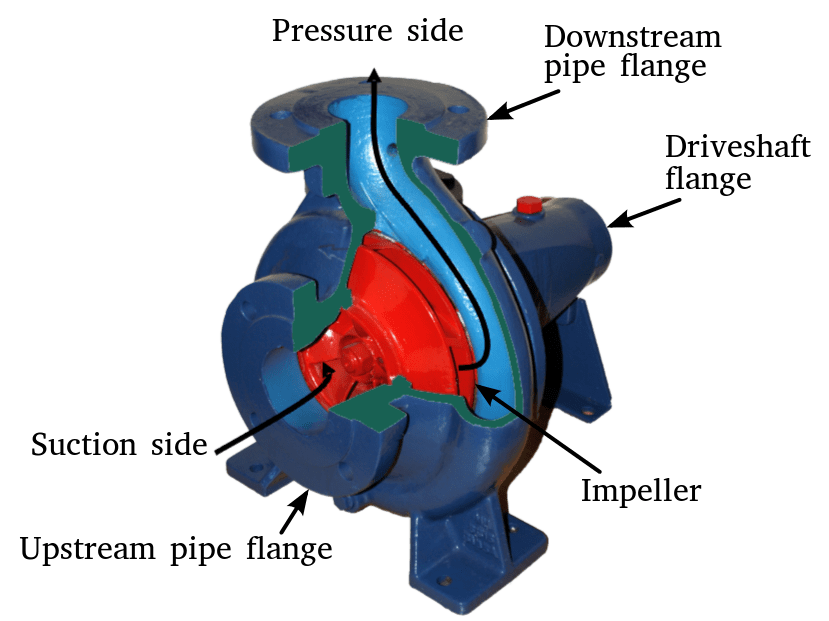

Le pompe dell'acqua di alimentazione della caldaia sono installate direttamente dopo il serbatoio di alimentazione della caldaia. Questi tipi di pompe sono spesso centrifughe, o centrifughe multistadio nel design. Le pompe centrifughe non sono solitamente autoadescanti e non possono pompare gas, è quindi imperativo che l'acqua di alimentazione fornita non cambi stato/fase in vapore.

Pompa Centrifuga

L'acqua di alimentazione viene immagazzinata a una temperatura vicina al suo punto di saturazione per garantire che siano presenti quantità molto basse di gas disciolti. Se la pressione del sistema si riduce, l'acqua può trasformarsi in vapore, e questo causerebbe la perdita di aspirazione delle pompe a valle del serbatoio (nei casi estremi). Per questo motivo, i serbatoi di alimentazione (e i deaeratori) sono installati a un'elevazione più alta nell'impianto rispetto alle pompe. Man mano che l'acqua lascia il serbatoio di alimentazione, la sua pressione aumenta e il rischio che l'acqua cambi stato si riduce.

Oltre al rischio di perdere aspirazione, le bolle di vapore all'interno dell'acqua possono formarsi e collassare mentre passano attraverso la girante della pompa. La formazione e il collasso si verificano a causa della differenza di pressione di aspirazione e di scarico. Sebbene questa condizione sia relativamente innocua in piccole quantità, diventa un problema se la frequenza aumenta, ovvero migliaia di volte al secondo. Man mano che le bolle di vapore collassano, causano danni alle superfici metalliche circostanti e gradualmente erodono le parti. Nel tempo, una girante può letteralmente essere "mangiata" via. Questo fenomeno è noto come cavitazione.

Se una pompa soffre di cavitazione, è facilmente identificabile perché suonerà come se delle biglie stessero passando attraverso la pompa. Vedi il corso di Introduzione alle Pompe Centrifughe, o i manuali associati se desideri saperne di più.

Cavitazione

Manutenzione

La manutenzione dei deaeratori dovrebbe essere eseguita solo da professionisti addestrati. Un'ispezione annuale della caldaia è un requisito legale nella maggior parte dei paesi industrializzati. Questa ispezione annuale è un'opportunità ideale per eseguire compiti di manutenzione del deaeratore.

I compiti di manutenzione associati ai deaeratori variano a seconda del design, ma alcuni compiti comuni dovrebbero essere eseguiti su tutti i deaeratori:

- Ispezione visiva di tutte le superfici interne del deaeratore e del serbatoio di alimentazione. L'obiettivo dell'ispezione è principalmente visivo, con un'enfasi sulla localizzazione di eventuali crepe, incrostazioni e/o corrosione. L'interfaccia acqua-vapore (posizione della linea d'acqua nel serbatoio di alimentazione) è spesso un'area in cui si verifica la corrosione.

- Prove non distruttive (NDT) delle saldature soggette a crepe. Le tecniche NDT utilizzate sono spesso prove con liquidi penetranti (PT), prove ultrasoniche a onde di taglio (UT); prove con particelle magnetiche (MT) e/o ispezione con particelle magnetiche fluorescenti umide (WMFT).

- La sedimentazione, o qualsiasi accumulo di materiali all'interno del serbatoio di alimentazione dovrebbe essere rimosso e un campione inviato a un laboratorio per il test. La fonte del materiale dovrebbe essere identificata.

- Smontaggio degli accessori e dei montaggi del deaeratore (se necessario). I manometri dovrebbero essere controllati per l'accuratezza. I collettori o i tubi collegati alla strumentazione dovrebbero essere controllati per restrizioni e blocchi.

- I dispositivi di troppo pieno e i dispositivi di sicurezza dovrebbero essere controllati, calibrati o sostituiti se necessario.

- I galleggianti di livello e i sensori di livello dovrebbero essere testati per garantire che entrambi i circuiti meccanici ed elettrici funzionino come previsto.

- Gli ugelli a spruzzo dovrebbero essere controllati per la corrosione e le molle testate manualmente per garantire il loro funzionamento. Un vero test degli ugelli a spruzzo può essere eseguito solo quando si testa sotto pressione idrostatica.

- Le connessioni a flangia o le connessioni dei tubi che perdono dovrebbero essere mantenute.

Oltre ai compiti di manutenzione menzionati sopra, ulteriori compiti più frequenti dovrebbero includere:

- Ispezione giornaliera dell'installazione del deaeratore e del serbatoio di alimentazione. L'ispezione dovrebbe essere non invasiva. Gli ispettori stanno eseguendo un'ispezione "dei sensi" con l'intenzione di identificare eventuali anomalie, ad esempio guarnizioni che perdono, rumori forti, letture errate dei manometri, ecc.

- Ispezione visiva giornaliera dello sfiato per garantire un flusso regolato costante.

- Ispezione visiva giornaliera e registrazione delle voci di pressione e temperatura del deaeratore. I dati di tendenza nel tempo consentono di identificare rapidamente anomalie e problemi.

- Controllo frequente del livello del serbatoio di alimentazione della caldaia.

- Analisi frequente o costante dell'acqua di alimentazione della caldaia. Alti livelli di ossigeno e/o anidride carbonica indicano che il deaeratore non funziona come previsto.

Indipendentemente dal design del deaeratore, il produttore dovrebbe sempre essere consultato quando si crea un piano di manutenzione del deaeratore. Documentazione significativa (manuali, catalogo dei pezzi di ricambio, ecc.) è anche fornita dal produttore come parte dell'acquisto del deaeratore.

Corsi di Ingegneria Online Correlati

Introduzione al Vapore, Caldaie e Termodinamica

Tamburi di Vapore delle Caldaie Spiegati

Caldaie Sub-Critiche, Supercritiche e Ultra-Supercritiche

Come Funzionano le Centrali a Carbone

Generatori di Vapore a Recupero di Calore Spiegati