Wat zijn stoomturbines?

Stoomturbines zijn een veelvoorkomend gezicht in veel industriële installaties. De toepassingen van stoomturbines zijn talrijk vanwege hun hoge efficiëntie en betrouwbaarheid. Hoewel stoomturbines kunnen worden gebruikt als primaire aandrijvers voor het aandrijven van pompen en andere kleine/middelgrote machines, worden ze meestal geassocieerd met de energieopwekkingsindustrie, waar ze mechanische kracht leveren aan een generator voor elektriciteitsproductie. Een andere veelvoorkomende toepassing van stoomturbines is scheepsaandrijving.

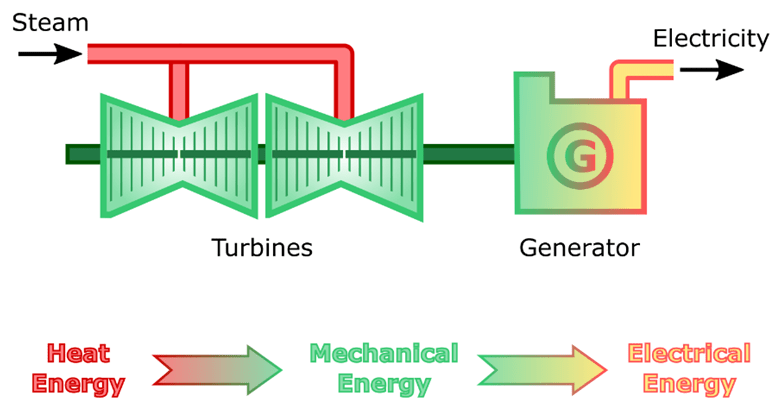

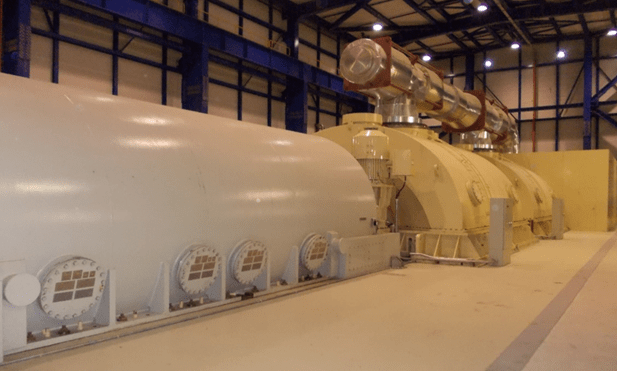

Typische installatie van een stoomturbine voor energieopwekking

Dit artikel bespreekt de geschiedenis van stoomturbines, hun belangrijkste componenten, ontwerpen, werkingsprincipes, bijbehorende systemen (olie, stoom, enz.) en factoren die hun efficiëntie beïnvloeden.

Geschiedenis van Stoomturbines

Stoomturbines worden al sinds de 1e eeuw genoemd, maar het moderne ontwerp van de stoomturbine werd in 1884 gecreëerd door ingenieur Charles Parsons. Parsons werd een van de pioniers van de energieopwekkingsindustrie nadat hij een elektrische generator bouwde met een direct gekoppelde stoomturbine als primaire aandrijver. Dit aanvankelijke eenvoudige ontwerp werd gepatenteerd en werd later een groot commercieel succes.

Het ontwerp van stoomturbines bleef zich in de daaropvolgende jaren ontwikkelen. Naarmate de technologieën vorderden, werden hogere efficiënties bereikt en nam de grootte van stoomturbines toe. Stoomturbines drijven nu enkele van 's werelds grootste elektrische generatoren aan. Meer dan 80% van alle elektriciteit die vandaag wordt opgewekt, wordt gegenereerd met behulp van stoomturbine-aandrijvers.

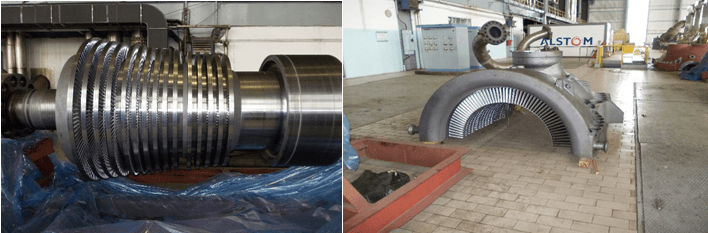

Er waren vroeger veel turbinefabrikanten zoals Pametrada, British Thompson Houston, Parsons, John Brown, Kawasaki, Westinghouse, Curtis, Stal Laval, enz., maar de huidige markt wordt gedomineerd door relatief weinig fabrikanten, zoals Siemens, General Electric, Alstom, Toshiba en Mitsubishi Heavy Industries.

Geniet je van dit artikel? Zorg er dan voor dat je onze Engineering Video Cursussen bekijkt. Elke cursus heeft een quiz, handboek, en je ontvangt een certificaat wanneer je de cursus voltooit. Veel plezier!

Toepassingen van Stoomturbines

Stoomturbines worden gebruikt als primaire aandrijvers waar de omzetting van warmte-energie in mechanische roterende beweging vereist is. Toepassingen van stoomturbines omvatten grote energiecentrales, scheepsaandrijving, compressoren en zelfs kleine pompen.

Wat zijn impuls- en reactieturbines?

Stoomturbines kunnen worden geclassificeerd als reactie, impuls, of een mengsel van beide; een grote stoomturbine zal bijna altijd zowel impuls- als reactiestadia hebben.

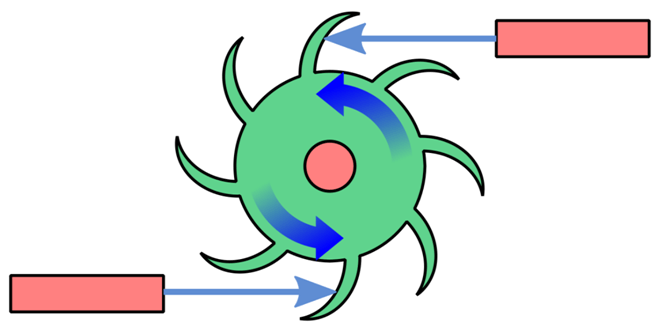

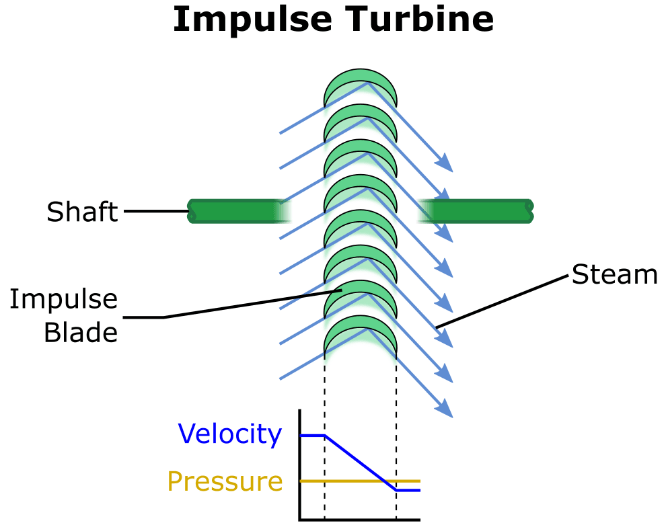

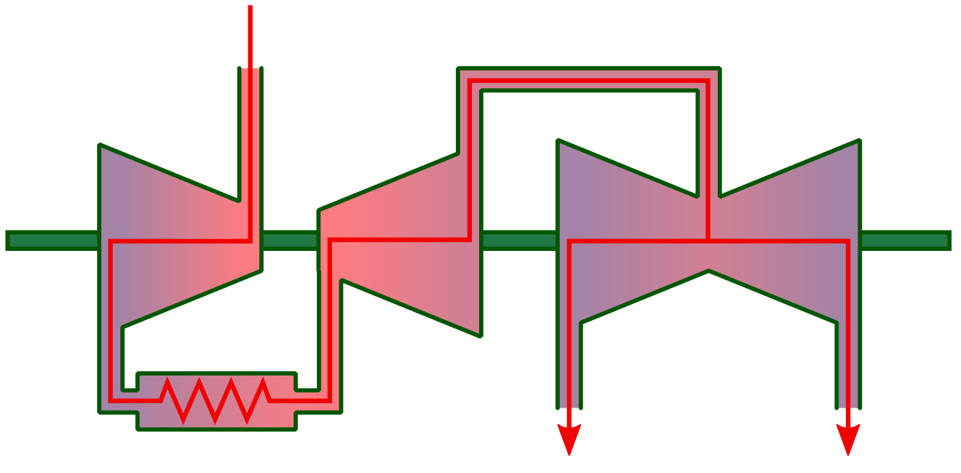

Impulsturbine

Een impulsturbine gebruikt stoom die op de rotorbladen van de turbine inwerkt om de rotor van de turbine te laten draaien. Aangezien de snelheid van de stoom direct evenredig is met de hoeveelheid energie die naar de rotor wordt overgedragen, wordt de snelheid van de stoom verhoogd met behulp van nozzles voordat deze op de rotorbladen inwerkt.

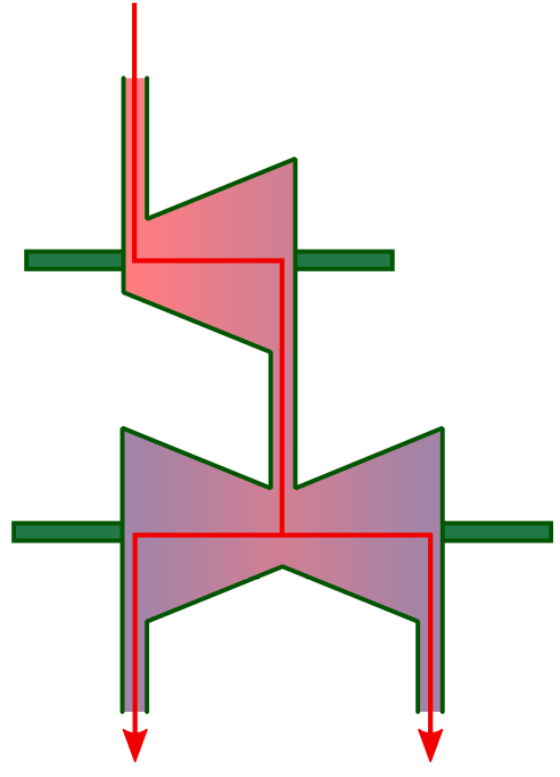

Ontwerp van een impulsturbine

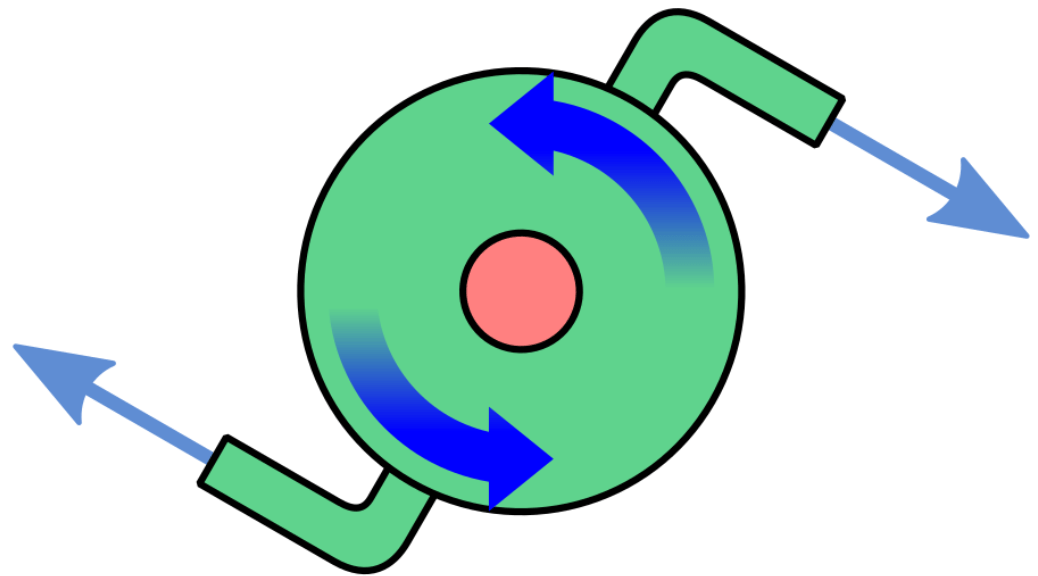

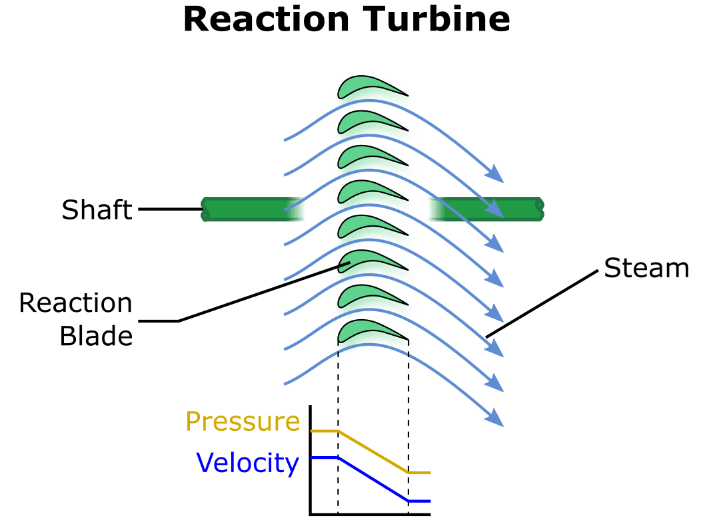

Reactieturbine

Een reactieturbine gebruikt de reactiekracht van de stoom die van richting verandert over de bladen om de rotor te laten draaien. Terwijl stoom over een reactieturbineblad stroomt, wordt een reactiekracht op het blad gecreëerd en dit zorgt ervoor dat de rotor van de turbine draait.

Ontwerp van een reactieturbine

Ondanks dat reactieturbines worden geclassificeerd als 'reactie', is er altijd een kleine mate van kracht die wordt uitgeoefend vanwege impuls. Om deze reden worden ze ook wel impuls-reactiebladen genoemd.

Impuls- en Reactiebladen

Wat zijn tegenstroom- en condenseerstoomturbines?

Stoomturbines kunnen worden geclassificeerd als tegenstroom of condenseer.

Tegenstroom Stoomturbines

Een tegenstroom stoomturbine verlaagt de druk van de inlaatstoom tot de ontwerpachterdruk van de stoomturbine. De uitlaatstoom van de turbine kan vervolgens worden gebruikt voor procesvereisten, zoals het verwarmen van tanks, comfortverwarming, enz. Tegenstroom stoomturbines worden vaak gebruikt in industriële installaties die een grote hoeveelheid processtoom vereisen, zoals oliezaadextractie-installaties en ruwe olieraffinaderijen. Merk op dat tegenstroom stoomturbines een type niet-condenseerturbine zijn.

Condenseerstoomturbines

Condenseerstoomturbines worden gebruikt als de turbine uitsluitend wordt gebruikt voor energieopwekking, dat wil zeggen dat deze is aangesloten op een generator en geen processtoom aan de installatie levert. Helaas moet de uitlaatstoom van condenseerstoomturbines worden gecondenseerd voordat deze wordt teruggevoerd naar de ketel (hieraan ontlenen condenseerturbines hun naam). Deze opzettelijke koeling van de stoom leidt inherent tot een efficiëntievermindering, vanwege de afvoer van warmte uit het stoomsysteem.

Tegenstroomturbines vereisen geen condensor omdat ze stoom afvoeren bij hogere drukken; deze stoom wordt vervolgens gebruikt als processtoom. Uitlaatstoom in een tegenstroomturbine wordt niet gereduceerd tot vacuümdruk, terwijl een condenseerturbine dat wel is. Het totale verschil tussen de inlaat- en uitlaatstoomdruk van een turbine is wat uiteindelijk de algehele efficiëntie bepaalt. Daarom is een condenseerstoomturbine efficiënter dan een tegenstroom (niet-condenseer) stoomturbine, ondanks het afvoeren van warmte via een condensor. Voor energieopwekkingsdoeleinden kan een typische condenseerturbine bedrijfsefficiënties tussen 30-40% bereiken, vergeleken met een niet-condenseerturbine die 15-35% kan bereiken. Niet-condenseerturbines zijn echter goedkoper.

Condenseerstoomturbines breiden de stoom uit van volledige keteldruk tot een vacuüm om de grootste hoeveelheid warmte-energie mogelijk uit de stoom te halen. Zoals we al hebben vastgesteld, hebben condensors een negatief effect op het systeem vanuit een efficiëntieperspectief, omdat we warmte afvoeren. Als de hoeveelheid afvalstoom die naar de condensor wordt afgevoerd kan worden verminderd, zal dit resulteren in efficiëntiewinst. Om dit mogelijk te maken, wordt stoom op bepaalde stadia afgetapt om ander werk te verrichten, zoals het verwarmen van voedingswater. Telkens wanneer stoom wordt afgetapt, wordt dit aangeduid als aftapstoom, of extractiestoom. Voorbeelden van toepassingen van aftapstoom zijn condensaat en ketelvoedingswaterverwarming (de stoom wordt door een mantel- en buiswarmtewisselaar geleid). Aftap/extractiestoomsystemen verhogen de algehele turbine-efficiëntie omdat meer warmte uit de stoom wordt teruggewonnen in plaats van afgevoerd.

Samenvattend hebben zowel condensor- als niet-condenseerturbineontwerpen voor- en nadelen waarmee rekening moet worden gehouden in de ontwerpfase om ervoor te zorgen dat het juiste turbineontwerp geschikt is voor de toepassing. Het selecteren van het juiste type turbine is essentieel om een hoge algehele installatie-efficiëntie te behalen.

Wat zijn de belangrijkste onderdelen van een stoomturbine?

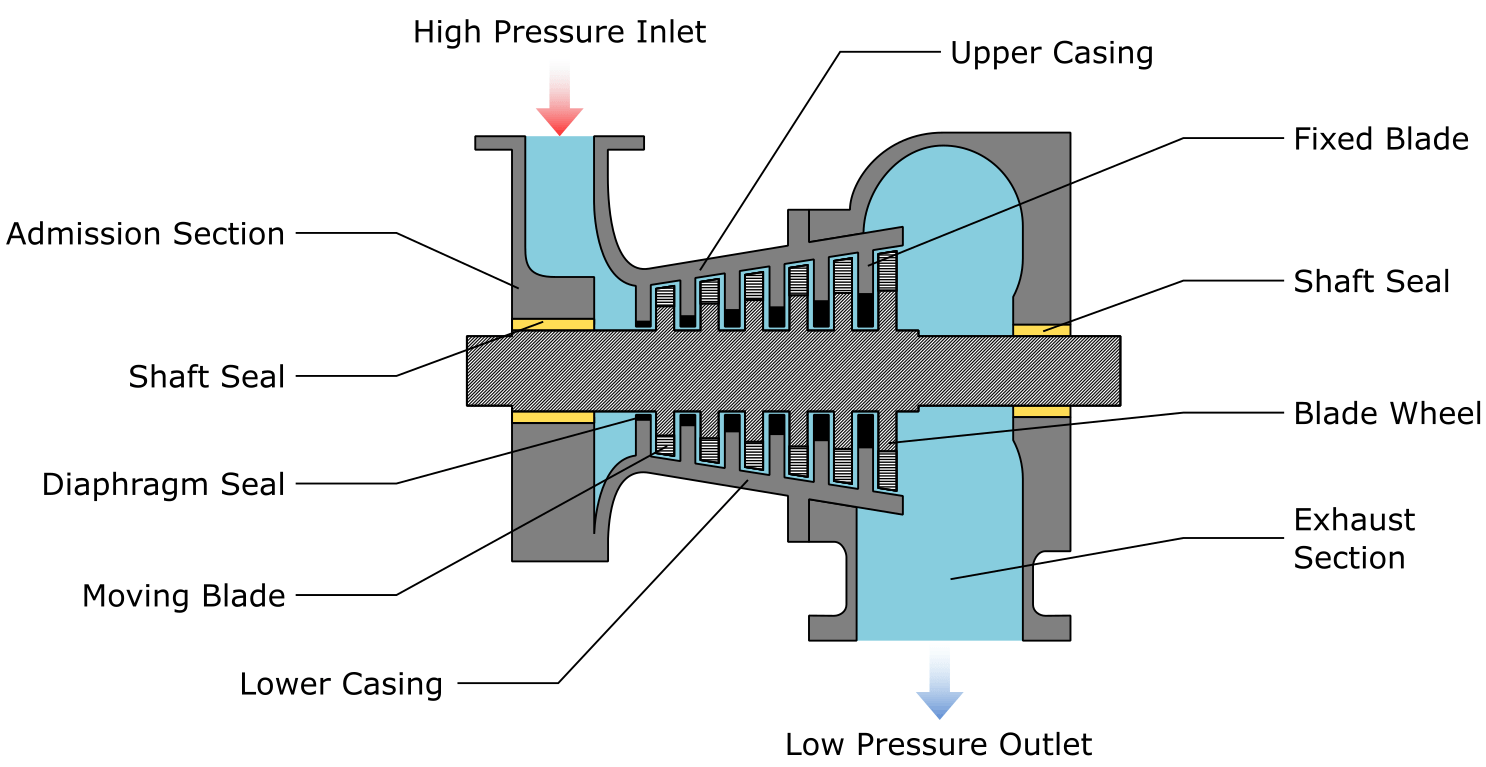

Het onderstaande diagram toont de basiscomponenten van een stoomturbine.

Constructie en onderdelen van een stoomturbine

Behuizing/Cilinder

Stoomturbine behuizingen/cilinders zijn cilindervormige constructies bestaande uit twee helften. Vanwege hun vorm worden ze zowel 'cilinders' als 'behuizingen' genoemd. De behuizing vormt de grootste drukgrens van de stoomturbine. Behuizingswanden moeten dik zijn om de operationele drukken waaraan ze worden blootgesteld te weerstaan, maar ze mogen niet dikker zijn dan nodig, omdat ze moeten kunnen uitzetten en krimpen naarmate de temperatuur van de behuizing verandert (een dikke behuizing zou aanzienlijke thermische spanningen op de behuizing veroorzaken tijdens start- en stopoperaties).

Turbinebehuizingen zijn langs de horizontale as gesplitst om een boven- en onderbehuizing te vormen; de twee behuizingen zijn aan elkaar geschroefd om een gesplitste behuizing te vormen. Een gesplitst behuizingsontwerp stelt personeel in staat om relatief eenvoudig toegang te krijgen tot de interne delen van de turbine, wat de tijd die nodig is voor onderhoudsinterventies verkort.

Behuizingsmaterialen variëren afhankelijk van de drukken en temperaturen waarbij ze zullen werken. Behuizingen worden geclassificeerd als Hoge Druk (HP), Intermediaire Druk (IP) en Lage Druk (LP).

HP en IP behuizingen zijn gemaakt van gegoten chroom-molybdeenstaal om de effecten van hoge temperatuur en kruip (fysieke vervorming door warmte die gedurende langere tijd wordt toegepast) te weerstaan. HP en IP behuizingen hebben een aanzienlijk gewicht en dikte om de stoomsysteemdrukken te weerstaan waarbij ze werken.

LP turbines werken bij lagere drukken en temperaturen dan IP en HP turbines. Bijgevolg kan het behuizingsmateriaal van een LP turbine een lagere mechanische sterkte hebben; LP behuizingen worden vaak gemaakt van koolstofstaal. Koolstofstaal wordt gebruikt omdat het geschikt is voor het gekozen druk- en temperatuurbereik, maar ook omdat het goedkoper is dan chroom-molybdeenstaal.

Rotoras

De rotor vormt de centrale as van de turbine; deze is geïnstalleerd langs een horizontale as door het midden van de turbinebehuizing. Rotorschijven zijn direct op de rotoras gemonteerd en rotorbladen zijn op de rotorschijven gemonteerd. De as zelf vormt het lageroppervlak waarop de glijlagers zijn gemonteerd. De belasting van de turbine (generator, pomp, enz.) is ofwel direct op de rotoras aangesloten, of indirect via een tandwielkast.

Rotors worden meestal vervaardigd uit een legeringsstaal dat chroom, vanadium en molybdeen bevat, wat de kruipweerstand van de rotor tijdens bedrijf verhoogt. Het daadwerkelijke constructiemateriaal van een rotor hangt af van de operationele spanningen waarmee deze te maken krijgt. Bijvoorbeeld, lage druk turbines kunnen gebruik maken van gewone legeringen die niet zo duur zijn als die gebruikt voor IP en HP turbines. Stoomturbinerotors worden normaal gesproken uit één gesmeed blok vervaardigd.

Rotorschijven

Bewegende rotorbladen zijn bevestigd aan rotorschijven die op de rotoras zijn gemonteerd.

Bewegende Bladen

Er zijn twee soorten bladen binnen een stoomturbine, deze worden geclassificeerd als bewegende bladen en stationaire bladen. Bewegende bladen zijn verantwoordelijk voor het overbrengen van de warmte-energie van de stoom naar de rotor. Bewegende bladen zijn geïnstalleerd in rijen, waarbij elke rij een drukstadium vertegenwoordigt.

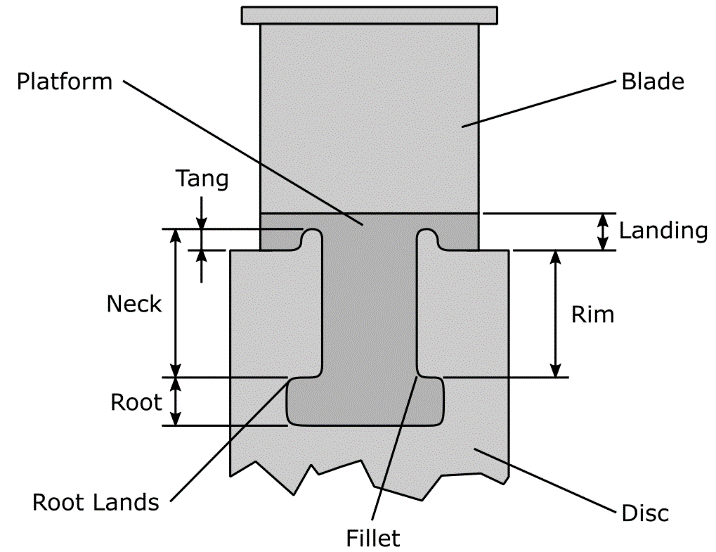

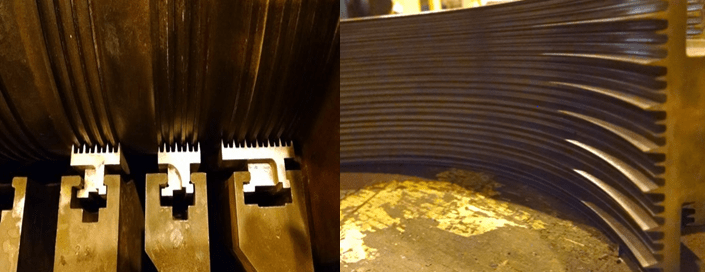

Bewegend Rotorblad en Rotorschijf

Bewegende bladen zijn bevestigd aan rotorschijven via de bladwortel; een van de meest voorkomende bladwortelontwerpen is het dennenboom ontwerp, hoewel er alternatieven bestaan (T-wortel, multi-vinger, enz.). De bladwortel, bijvoorbeeld dennenboom, houdt het blad op zijn juiste positie op zijn bijbehorende rotorschijf.

Bewegende bladen worden gesmeed en vervolgens uit één blok vervaardigd. IP en HP bladen worden meestal vervaardigd uit legeringsstaal dat chroom, nikkel en titanium bevat, terwijl LP bladen worden vervaardigd uit laag-koolstof roestvrij staal.

Bladen moeten mechanisch sterk zijn omdat ze alle kracht die uit de stoom wordt gehaald, overbrengen naar de rotor. Elk blad moet ook in staat zijn om de operationele spanningen waaraan het wordt blootgesteld te weerstaan, deze spanningen omvatten hoge temperatuurvariaties, hoge drukvariaties, mechanische spanningen door trillingen, erosieve effecten van schade door vreemde voorwerpen (water of roestdeeltjes, enz.), en de centrifugale krachten die door de turbine worden gegenereerd vanwege zijn hoge rotatiesnelheid.

Rotor

De rotoras en alles wat daarop is gemonteerd (bewegende bladen, rotorschijven, enz.), vormt de rotor. De term rotor is vaak niet duidelijk gedefinieerd, wat leidt tot enige verwarring over welke componenten tot de rotor behoren. Een andere naam voor de rotor is de 'rotorassemblage'.

Diafragma's

Stoomturbine diafragma's zijn holle schijfvormige objecten die de stationaire bladen (vaste bladen) van een turbine huisvesten. Diafragma's zijn bevestigd aan de binnenwanden van de turbinebehuizing, waarbij elk diafragma axiaal in twee stukken is gesplitst (boven- en onderhelften). Het huisvesten van diafragma's binnen de behuizing vermindert de kans op axiale beweging van de diafragma's.

Elke diafragmaschijf bevat een enkele rij stationaire bladen en elke bladenrij wordt aangeduid als een 'stadium' (dezelfde terminologie als bij de rotor van een turbine). Naast het huisvesten van de stationaire bladen, vormen diafragma's een drukgrens die elk van de drukstadia scheidt.

Diafragma's zijn vervaardigd uit koolstofstaal, of in sommige gevallen gietijzer, dat wordt bewerkt en vervolgens op zijn plaats wordt gelast. Na het lassen moeten de behuizing en diafragma's een proces van spanningsontlasting ondergaan. Spanningsontlasting is vereist om de restspanningen in het diafragma en de behuizing te verminderen; deze spanningen ontstonden door het lassen. Als het proces van spanningsontlasting niet plaatsvindt, kan fysieke vervorming optreden naarmate de temperatuur van de turbine varieert, bijvoorbeeld tijdens het opwarmen en afkoelen van een turbine.

Nozzle Boxen

Nozzle boxen verhogen de snelheid van de stoom voordat deze de eerste fase van een HP turbine binnengaat. Door de snelheidsverhoging van de stoom vindt er ook een overeenkomstige drukverlaging plaats. Een enkele nozzle box bevat meerdere nozzles. Nozzles worden blootgesteld aan zeer hoge temperaturen en zware erosieomstandigheden. Om deze reden worden ze gegoten uit een hard stelliet materiaal, een legering van kobalt, chroom, wolfraam en molybdeen.

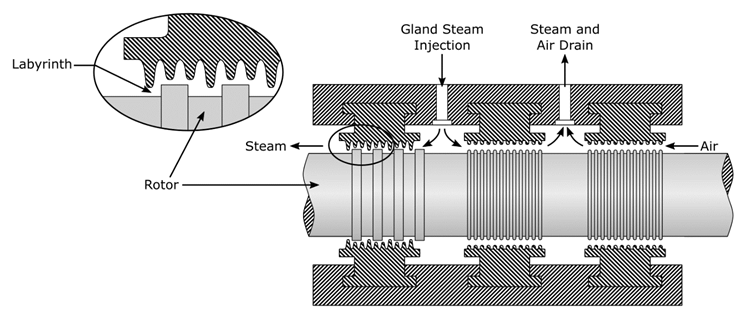

Labyrint Afdichtingen

Labyrint afdichtingen worden gebruikt om de ruimte tussen de rotoras en de behuizing af te dichten; ze zijn ontworpen om stoomlekkage uit de behuizing en luchtlekkage in de behuizing te voorkomen. Luchtlekkage kan scheuren van hete bladen veroorzaken en zal de kans verkleinen dat een constant vacuüm binnen de stoomturbinecondensor kan worden gehandhaafd.

Vinnen en segmenten op de rotoras en behuizing creëren een tortueus stromingspad voor stoom en lucht. Stoom verlaat de ruimte tussen elk segment en wordt afgevoerd naar de afdichtingsstoomcondensor; deze opstelling verhoogt de algehele systeemefficiëntie. Tijdens laagvermogenbedrijf blijft afdichtingsstoom worden geleverd aan de afdichtingsafdichting om luchtinvoer te voorkomen. De meeste afdichtingsafdichtingen werken bij een druk van ongeveer 0,25 bar (3,6 psi) en hebben make-up en afvoerkleppen om de juiste druk te handhaven, ongeacht de belastingstoestand van de turbine.

Schema van een stoomturbine labyrint afdichting

Labyrint afdichtingsopstelling

Behuizingssteunen/Pantingbalken

Om rekening te houden met de effecten van wisselende temperatuurcondities, dat wil zeggen thermische uitzetting en krimp, moeten de turbinebehuizing en alle componenten kunnen uitzetten en krimpen. De standaardopstelling is om het aandrijvende uiteinde van de turbine vast en stationair te houden, terwijl het tegenoverliggende uiteinde vrij is om axiaal te bewegen. Hoewel enige krimp en uitzetting radiaal plaatsvindt, vindt de meeste plaats langs de axiale as. Om deze axiale beweging mogelijk te maken, worden glijdende voeten, pantingbalken, platen en/of verlengde gaten in de bevestigingsbouten gebruikt.

Koppeling

Om eventuele uitlijning en axiale beweging op te vangen, worden turbines soms via een flexibele koppeling op een tandwielkast of generator aangesloten; dit is normaal gesproken een tandwielkoppeling die is gevuld met vet of wordt gesmeerd vanuit de tandwielkastolietank.

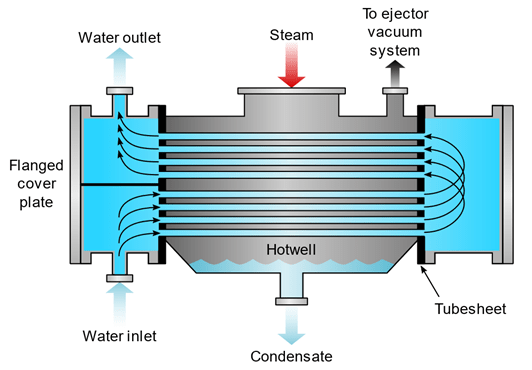

Condensor

Condensors, ook wel 'oppervlaktecondensors' genoemd, zijn grote warmtewisselaars die worden gebruikt om uitlaatstoom terug te koelen tot condensaat; ze worden meestal direct onder de turbine geïnstalleerd, maar kunnen in sommige gevallen axiaal worden geïnstalleerd. Vanwege hun grote omvang, kosten en gevoeligheid voor vervuiling maken condensors bijna altijd gebruik van het mantel- en buis warmtewisselaar ontwerp (niet het plaatwarmtewisselaar ontwerp).

Grote condensors die in de energieopwekkingsindustrie worden gebruikt, worden watergekoeld. Water komt binnen in waterboxen die aan tegenovergestelde uiteinden van de condensor zijn gemonteerd. Nadat het uit de inlaatwaterbox is gestroomd, stroomt het water door buizen naar de afvoer/uitlaatwaterboxen aan de andere kant van de condensor.

Condensors vertrouwen op hoge waterstromen om ervoor te zorgen dat de temperatuursverhoging (ΔT) over de buizen minimaal is; een lage temperatuursverhoging helpt een vacuüm in de condensor te handhaven en daarmee een hoge bedrijfsefficiëntie van de turbine. Verminderde waterstroom en/of vervuilde buizen zijn de belangrijkste oorzaken van verminderde vacuümniveaus en overeenkomstig verminderde bedrijfsefficiënties.

Diagram van een oppervlaktecondensor

Het vacuüm van een condensor wordt normaal gesproken gecreëerd door stoomaangedreven luchtejectoren of door elektrisch aangedreven vloeistofringvacuümpompen.

Stoomejector

Condensors kunnen een aanzienlijke invloed hebben op de efficiëntie van een stoomturbine. Als uitlaatstoom - en het resulterende condensaat - ver onder zijn verzadigingstemperatuur wordt gekoeld, gaat er onnodig energie verloren. Een optimaal condensorsysteem moet uitlaatstoom koelen totdat het condenseert, zodat het condensaat terug naar de ketel kan worden gepompt, maar het moet niet verder worden gekoeld. Uitlaatstoom mag niet overmatig worden gekoeld, omdat dit zal leiden tot een afvoer van meer warmte dan nodig is om de toestand van de stoom in condensaat te veranderen; deze overkoeling komt overeen met een resulterende vermindering van de efficiëntie.

Gezien de energie (en kosten) die nodig is om de stoom te genereren, is het niet gewenst dat een deel van die energie vervolgens aan de atmosfeer wordt afgevoerd door overkoeling. Om deze verliezen te verminderen, zijn de meeste condensors van het regeneratieve type. Regeneratieve condensors maken gebruik van uitlaatstoom om condensaat weer op te warmen tot zo dicht mogelijk bij de verzadigingstemperatuur, zonder dat het in stoom verandert. Het handhaven van het condensaat zo dicht mogelijk bij de verzadigingstemperatuur zorgt ervoor dat warmte uit het stoomsysteem niet onnodig wordt afgevoerd en de efficiëntie hoog blijft. Condensaat zal vaak enkele graden onder het verzadigingspunt zijn, de belangrijkste reden hiervoor is echter om cavitatie in de condensorcondensaatpompen te voorkomen.

Condensor Waterbox van een grote energiecentrale condensor

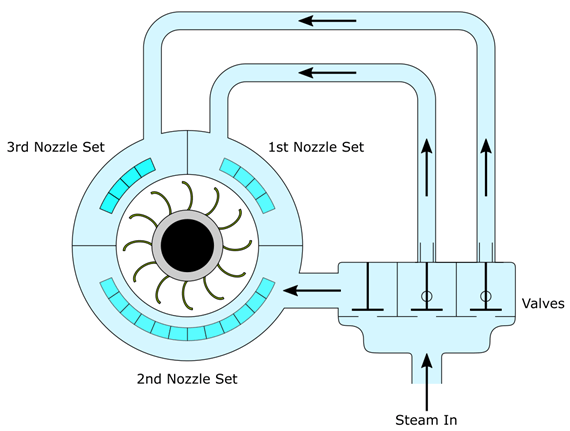

Smoringkleppen/Noodkleppen

Vanwege stoomsmoringsverliezen is het wenselijk om stoomsmoringskleppen (soms 'stoomtoevoerkleppen' genoemd) ofwel volledig gesloten of volledig open te hebben wanneer de turbine in bedrijf is. Vanwege wisselende belastingstoestanden is het echter niet mogelijk om stoomsmoringskleppen permanent open te laten, en moeten de kleppen op een gegeven moment worden gesmoord (verplaatst naar een positie tussen volledig open en volledig gesloten). Daarom is er normaal gesproken een reeks smoringskleppen die nozzlebanken vormen.

Naarmate de belasting van de turbine toeneemt, beweegt elke nozzlebank van een volledig gesloten naar een volledig geopende positie, maar alleen als de voorgaande nozzlebank volledig open is. Bijvoorbeeld, stoom komt binnen in nozzlebank 1 en elke klep in nozzlebank 1 beweegt in volgorde van volledig gesloten naar volledig open. Wanneer alle kleppen in nozzlebank 1 open zijn, wordt het proces herhaald en beginnen de kleppen in nozzlebank 2 in volgorde te openen. Nozzlebank 3 zal alleen beginnen te openen als nozzlebanken 1 en 2 volledig open zijn, en alleen als de belasting op de turbine groter is dan de hoeveelheid stoom die beschikbaar is via banken 1 en 2. Op deze manier is het mogelijk om slijtage aan klepcomponenten te verminderen door zoveel mogelijk kleppen in de volledig gesloten of volledig open positie te hebben.

Nozzle Regelsysteem

Stoomstroom wordt geregeld door hydraulische kleppen uitgerust met stellietschijven/pluggen en zittingen; de stellietlaag geeft de pluggen en zittingen zeer harde erosiebestendige eigenschappen. Aangezien smoringsbanken bij zeer hoge temperaturen werken, zijn de hydraulische regelsystemen gevoelig voor olievernissen, een proces dat de gunstige eigenschappen van de olie vermindert. Om deze reden moet de olie van het hydraulische oliesysteem op geplande intervallen worden geanalyseerd.

Sommige energiecentrales werken maandenlang zonder ooit de stoom smoringskleppen aan te passen; dit heeft ertoe geleid dat kleppen 'vastzitten' en niet activeren wanneer gewenst. Smoringskleppen moeten periodiek worden gestreken/gesmoord om de bewegingsvrijheid aan zowel de hydraulische als de stoomzijde te waarborgen.

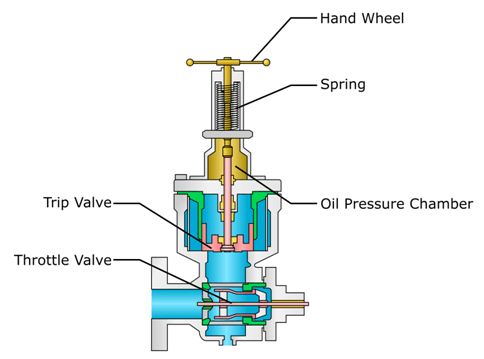

Voor de stoomtoevoerklep bevindt zich normaal gesproken een noodstopklep die snel sluit (snel sluit) in het geval van een kritieke situatie. De noodstopklep wordt opengehouden door de hydraulische regelolie druk. Als de oliedruk onder een bepaalde setpoint daalt, zal de noodstopklep activeren en zal de turbine tot stilstand komen. Vanwege de grootte en snelheid van de turbine kan het enkele minuten duren voordat de turbine tot stilstand komt, bijvoorbeeld 30 minuten.

Gecombineerde Nood- en Smoringsklep

Ontwerpen van Stoomturbines

In een ideale situatie zou een stoomturbine een enkele cilinder zijn waarin stoom wordt uitgebreid van keteldruk tot een vacuüm, afhankelijk van welk stoomturbineontwerp wordt gebruikt en op de eisen van de installatie. Deze opstelling is echter niet praktisch, omdat de lengte van de cilinder/behuizing vrij lang zou zijn (ervan uitgaande dat er talrijke turbinestadia zijn). Vanwege deze overmatige lengte zou de turbine problemen ondervinden die verband houden met mechanische buiging/vervorming en mechanische uitzetting door warmte. Om beter met deze problemen om te gaan, worden turbines opgesplitst in twee of meer afzonderlijke cilinders. Elke cilinder wordt genoemd op basis van de stoominlaatdruk die bij die specifieke cilinder hoort, dit zijn:

- Lage Druk (LP) Cilinders

- Intermediaire Druk (IP) Cilinders

- Hoge Druk (HP) Cilinders

Elk type cilinder heeft een andere diameter om de bijbehorende stoomturbinerotor te kunnen huisvesten. Bijvoorbeeld, LP turbine rotorbladen zijn aanzienlijk groter dan HP turbine rotorbladen, dus een LP cilinder heeft een veel grotere diameter dan een HP cilinder.

Een ander voordeel van het gebruik van afzonderlijke cilinders is dat elke turbinemotor individueel kan worden aangesloten op een bijbehorende tandwielkast. Deze opstelling stelt een turbine in staat om de HP, IP en LP stoomrotoren op verschillende snelheden te laten werken. Turbines met hogere HP snelheden en lagere LP snelheden worden aangeduid als Tandem Gearticuleerd of Kruis Gecomponeerd turbines; deze typen turbinemotoren zijn niet direct gekoppeld.

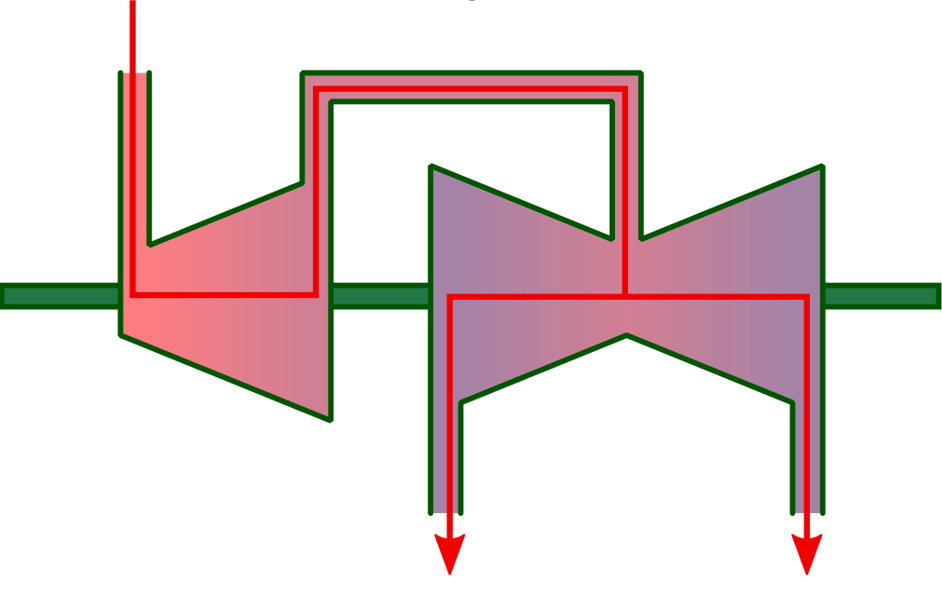

Kruis Gecomponeerde Stoomturbine Opstelling

Stoomturbinerotoren worden vaak mechanisch aan elkaar gekoppeld om een grote generator binnen een energiecentrale aan te drijven; deze configuratie wordt aangeduid als Tandem en deze typen turbines zijn direct gekoppeld (ze draaien met dezelfde snelheid).

Tandem Gecomponeerde Stoomturbine Opstelling

Hoge Druk (HP) Turbines

HP turbines werken aanvankelijk bij keteldruk, dat wil zeggen dat stoom van de ketel direct naar de HP turbine wordt gevoerd. Vanwege de hoge druk en de resulterende hoge snelheid van de stoom terwijl deze door de turbine stroomt, worden de hoogste efficiënties bereikt wanneer de turbine op hogere snelheden wordt bediend.

Een turbine die onder optimale omstandigheden werkt, maakt gebruik van roterende elementen (rotorbladen) die zijn ontworpen om te bewegen met de helft van de stoominlaatsnelheid. Aangezien de stoominlaatsnelheid door de turbine varieert, varieert ook de snelheid van de bladen. Het correct handhaven van de relatie tussen stoomsnelheid en bladsnelheid wordt bereikt met behulp van drukstaging. Drukstaging zorgt ervoor dat het volume en de snelheid van de stoom worden meegenomen terwijl de stoom door elke rij turbine rotorbladen stroomt. De grootte en vorm van het turbine rotorblad kan dan worden ontworpen om ervoor te zorgen dat de resulterende snelheid de helft is van de stoomsnelheid voor die specifieke rij bladen. Merk op dat HP turbinebladen meestal volledig zijn afgeschermd.

Typische HP Turbine Rotor en Behuizing

Intermediaire Druk (IP) Turbines

IP turbines worden vaak geïnstalleerd in energiecentrales, maar worden niet vaak gebruikt in andere soorten industriële installaties. De belangrijkste reden voor het beperkte gebruik van IP turbines is dat ze meestal een reheat systeem vereisen, wat aanzienlijke extra vloeroppervlakte vereist.

Een reheat systeem neemt uitlaatstoom van de hogedrukturbine(s) en voert deze terug naar de waterpijpketel(s) voor herverwarming. Het systeem staat bekend als een reheat systeem omdat de stoom eenmaal door de ketel wordt geleid voordat deze de HP turbine bereikt, en vervolgens opnieuw naar de ketel wordt teruggevoerd voor herverwarming voordat deze naar de IP turbine wordt afgevoerd. Het herverwarmen van stoom van de hogedrukturbine verhoogt de algehele installatie-efficiëntie.

Stoomturbine Reheat Systeem

IP turbinebladen zijn iets groter dan die op de HP turbine omdat ze een grotere annulaire stroomgebied vereisen. Het grotere stroomgebied is te wijten aan de afnemende druk en toenemende volume van de stoom terwijl deze door elke fase van de turbine stroomt. Vanwege de lagere drukken zijn IP bladen meestal niet volledig afgeschermd.

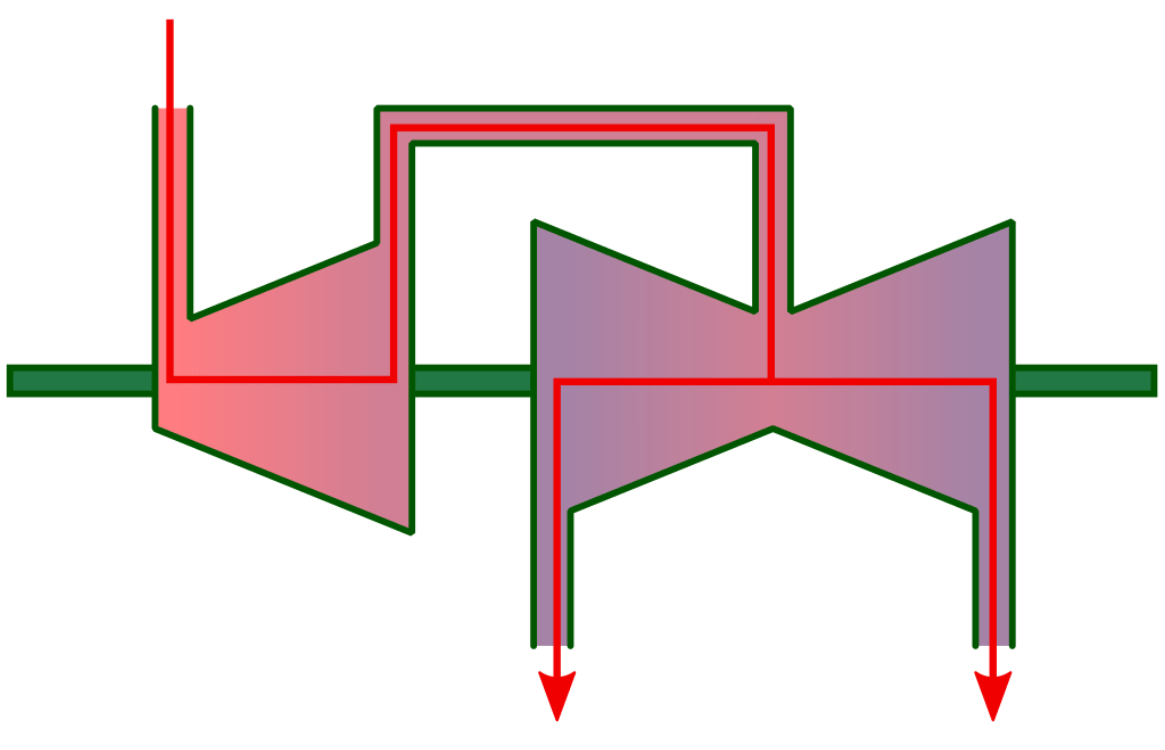

Lage Druk (LP) Turbines

LP turbines vertegenwoordigen de laatste drukfase voordat uitlaatstoom naar de condensor wordt afgevoerd (ervan uitgaande dat een condensor turbineontwerp wordt gebruikt).

De eerste fase bladen van een LP turbine zijn normaal gesproken afgeschermd, terwijl de grotere laatste fase bladen niet afgeschermd zijn. Tenzij gekoppeld aan een lager snelheidsdeel van de tandwielkast (indien van toepassing), kunnen de grotere bladen gevoeliger zijn voor scheuren. Scheuren treden meestal op bij de bladwortel en dennenboombevestigingen vanwege de grote centrifugale krachten die ze tijdens bedrijf ondervinden. Vanwege deze centrifugale krachten zijn LP turbines zeer gevoelig voor oversnelheidssituaties.

Vanwege de aanzienlijke reactiekrachten op de LP turbinebladen (vanwege hun grote omvang), laten grotere LP turbineontwerpen stoom normaal gesproken in het midden van de turbine binnen; de stoom stroomt vervolgens naar buiten door twee tegenovergestelde en identieke stadia. LP turbines die deze opstelling hebben, worden aangeduid als dubbelstroom, of tweestroom, turbines.

Dubbelstroom LP Turbine (rechts weergegeven)

Dubbelstroomturbines worden voornamelijk gebruikt om de stuwkrachtbelasting van de tegenovergestelde turbines te egaliseren, wat de grootte van de stuwlagers die de LP turbine vereist minimaliseert. Soms, als een enkelbehuizing LP turbineontwerp niet mogelijk is, kunnen twee kleinere dubbelstroom LP turbines worden gebruikt. Het gebruik van kleinere eenheden vermindert de centrifugale krachten die aanwezig zijn op grotere eenheden en vermindert daardoor de kans op scheuren.

Andere manieren om de stuwkrachtbelasting te minimaliseren zijn het gebruik van een dummy zuiger. Stoomdruk die inwerkt op een vergroot gedeelte van de rotor creëert de geometrie van een zuiger. De 'dummy' zuiger veroorzaakt een gelijke tegengestelde kracht aan die veroorzaakt door de rotorstuwkracht; dus heffen de twee tegengestelde krachten elkaar op.

Typische Energiecentrale LP Turbine Behuizing en Dubbelstroom Rotor

Typische Bedrijfsomstandigheden van Stoomturbines

Een typische energiecentrale stoomturbine zal stoom hebben die de HP turbine binnenkomt bij 180 bar (2610 psi), 540⁰C (1,000⁰F). Stoom van de HP turbine wordt vervolgens teruggevoerd naar de ketel waar het wordt herverwarmd tot 540⁰C (1,000⁰F) bij ongeveer 45 bar (652 psi). De herverwarmde stoom wordt teruggevoerd naar de IP turbine en wordt afgevoerd naar de LP turbine bij ongeveer 10 bar (145 psi), 180⁰C (356⁰F). Ten slotte zal de LP turbine uitlaat naar de condensor, die wordt gehouden bij ongeveer 720mm Hg (-0.95 bar/-13.77 psi) vacuüm.

Samenvatting:

- HP Turbine Inlaat – 180 bar (2610 psi), 540⁰C (1,000⁰F).

- IP Turbine Inlaat – 45 bar (652 psi), 540⁰C (1,000⁰F).

- LP Turbine Inlaat –10 bar (145 psi), 180⁰C (356⁰F).

- Condensor Inlaat – 720mm Hg (-0.95 bar/-13.77 psi) vacuüm.

Condensor vacuümniveaus zijn afhankelijk van effectieve condensor koeling. Slechte koeling kan een aanzienlijke impact hebben op de algehele installatie-efficiëntie. Bijvoorbeeld, een typisch verlies van vacuüm van 720mm Hg (-0.95 bar/-13.77 psi) naar 702mm Hg (-0.935 bar/-13.59 psi) komt overeen met ongeveer een 3% vermogensverlies.

Typische Energiecentrale Stoomturbine en Generator

Een typische maritieme stoomturbine zal werken bij 65 bar (943 psi) en 515⁰C (959⁰F) bij de HP turbine inlaat. Stoom wordt afgevoerd naar de LP turbine bij ongeveer 6 bar (87 psi) bij 165⁰C (329⁰F). Stoom wordt vervolgens afgevoerd van de LP turbine naar de condensor bij 720mm Hg (-0.95 bar/-13.77 psi) vacuüm en zeer lage stoomtemperaturen. Merk op dat vanwege de lage temperaturen van de LP turbine uitlaatstoom, de stoom in vloeibare toestand zou zijn als deze aan atmosferische druk zou worden blootgesteld.

Een eenvoudige Curtis Wiel die een hogesnelheids centrifugaalpomp aandrijft, zal werken bij 60 bar (870 psi) of veel minder op gede-superheate stoom. Uitlaatstoom kan 3.5 bar (50 psi) en 150 ⁰C (302⁰F) zijn (typisch voor een Coffin type voedingswaterpomp turbine).

Turbine Aftappen

De term 'aftappen' verwijst naar de relatief kleine volumes stoom die op verschillende punten binnen het systeem worden 'afgetapt'. Stoomaftappen worden genomen bij bepaalde drukstadia afhankelijk van de stoomtemperatuur die vereist is voor de ketelvoedingswaterverwarmers. Een typische turbine kan aftappen bij 19 bar (275 psi), 9 bar (130 psi), 6 bar (87 psi) en 0.5 bar (7 psi), afhankelijk van de voedingswaterverwarmingsopstelling. Terugslagkleppen worden gebruikt om de stroom door stoomaftappen te regelen.

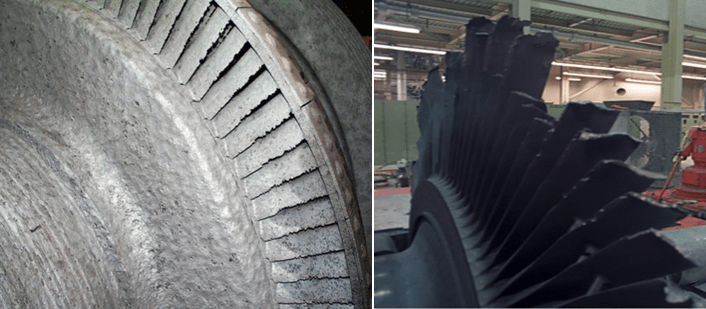

Waterinvoer

Waterinvoer in een stoomturbine is een belangrijke bron van zorg, omdat het aanzienlijke schade aan turbinecomponenten veroorzaakt. Typische componenten die beschadigd raken door waterinvoer zijn de vaste bladen, bewegende bladen en diafragma labyrint afdichtingen.

Het is cruciaal dat turbines zeer zorgvuldig worden opgewarmd bij het starten. Een methodische en langzame opwarmprocedure maakt niet alleen differentiële uitzetting mogelijk (axiale en radiale groei van de turbine door de verhoogde temperatuur), maar zorgt er ook voor dat er geen water in de stoomleidingen is. Normaal gesproken, voordat een turbine wordt gestart en gestopt, worden alle behuizingsafvoeren geopend om eventueel opgehoopt condensaat te verwijderen. In de stoominlaatpijp bevindt zich ook een stoomseparator (normaal gesproken, maar niet altijd) die waterdruppels van de stoomstroom scheidt door een snelle verandering van bewegingsrichting te veroorzaken; de snelle verandering van richting zorgt ervoor dat vochtige druppels coaguleren op de binnenoppervlakken van de separator en vervolgens uit de basis van de separator worden afgevoerd.

Waterinhoud binnen de stoomleidingen kan worden gemonitord door thermokoppels aan de boven- en onderkant van de stoomleidingen/pijpen te bevestigen. Water zal worden gedetecteerd vanwege het temperatuurverschil tussen het water en de stoom (het water zal een lagere temperatuur hebben).

Tip – Als een thermokoppel water detecteert, is het vaak te laat om te voorkomen dat het de turbine binnendringt, tenzij de meetpunten ver van de turbine zelf zijn geplaatst.

Waterbeschadigde Turbine Bewegende Bladen

Stoomturbine Systemen

De oliesystemen (hydraulisch en smering) van een turbine zijn cruciaal, niet alleen voor normaal bedrijf, maar ook tijdens stroomuitval. Normaal gesproken is het smeeroliesysteem verbonden met het regeloliesysteem, afhankelijk van het turbineontwerp.

Lager smeerolie wordt op ongeveer 40⁰C (104⁰F) gehouden, omdat dit een optimale temperatuur voor de olie is. Het verhogen van de temperatuur van de olie boven deze temperatuur zal zijn smeer- en koelcapaciteiten verminderen, wat kan leiden tot schade aan de lager- en turbinecomponenten.

Smeer- en regeloliesystemen zijn normaal gesproken lage druk, hoog volume systemen. De generatorlagers, turbinelagers, turbine regelkleppen, tandwielkast oliesproeiers, koppeling olievoedingen en andere turbinecomponenten kunnen allemaal een gemeenschappelijk oliesysteem gebruiken.

Het lageroliesysteem is verbonden met een stopklep, zodat in geval van een toevoerfout (vermindering van de oliedruk), de turbine zal stoppen. Middelgrote tot grote turbineontwerpen maken gebruik van glijlagers van wit metaal en kantelbare padlagers (Michell Lagers). Kleine turbines gebruiken soms rol en kogellagers, maar deze soorten lagers (anti-wrijvingslagers) zijn niet geschikt voor grotere turbineontwerpen omdat hun draagvermogen laag is.

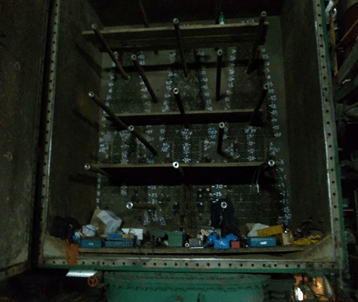

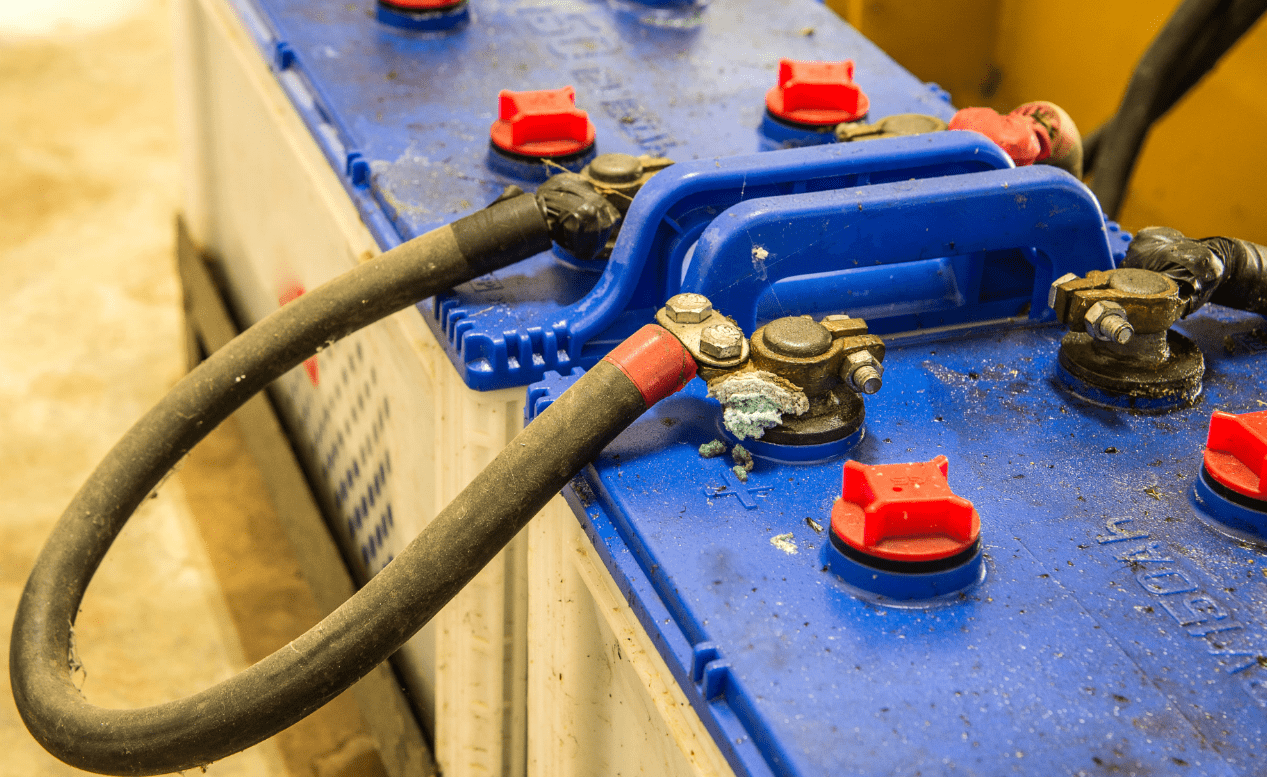

Stoomturbines vereisen het gebruik van een zwaartekracht tank of noodoliepompen om smeerolie te leveren in geval van een olieleveringsfout (vaak als gevolg van een stroomuitval). Een zwaartekracht tank (of tanks) is geïnstalleerd boven in het energiecentrale gebouw en olie wordt constant door de tank gecirculeerd om het gewenste niveau te behouden. Zwaartekracht tanks moeten worden gedimensioneerd om voldoende oliedoorstroming te bieden om de turbine volledig tot stilstand te laten komen zonder dat de oliedruk aanzienlijk afneemt. Een geleidelijke turbine stop zou echter een grote hoeveelheid olie en een overeenkomstig grote zwaartekracht tank vereisen. Om dit probleem te omzeilen, worden gelijkstroom (DC) elektrisch aangedreven noodsmeeroliepompen gebruikt. De stroom om de DC pompen te draaien wordt gehaald uit batterijen (meestal van het lood-zuur type), die onafhankelijk van de hoofd elektrische verdeelbord werken; dit zorgt ervoor dat de pompen zullen werken, zelfs als er een stroomuitval optreedt. Het is erg belangrijk dat de noodsmeer DC pompen van een turbine periodiek worden getest, het niet functioneren wanneer nodig zal hoogstwaarschijnlijk leiden tot aanzienlijke schade aan de componenten van een turbine.

Lood-zuur Batterijen

Condensor condensaatpompen (extractiepompen) zijn cruciaal voor de veilige werking van een condenseerstoomturbine; deze pompen worden gebruikt om condensaat van de condensor terug naar de ontgasser via ketelvoedingswaterverwarmers te pompen. Het is belangrijk om het condensorcondensaatniveau constant te monitoren, omdat te veel condensaat in de condensor hotwell tot verschillende problemen kan leiden:

- Hoog niveau - een vermindering van de condensor efficiëntie vanwege enkele van de warmtewisselaaroppervlakken die worden ondergedompeld door condensaat.

- Hoog niveau - slechte controle over het handhaven van het condensaat dicht bij de verzadigingstemperatuur.

- Hoog niveau - in extreme gevallen kan condensaat de lage druk turbine(s) binnendringen; dit is meer een probleem voor condensors die op een axiaal vlak met de turbine zijn geïnstalleerd, niet voor turbines waarbij de condensor onder hen is geïnstalleerd.

- Laag niveau – cavitatie binnen condensaatpompen kan optreden. Cavitatie leidt tot schade aan de interne componenten van een pomp en een snelle afname van de pompefficiëntie (verminderde doorstroming, enz.).

Kritische Monitoring

Stoomturbines zijn normaal gesproken uitgerust met uitgebreide monitoring- en regelsystemen. Uitgebreide monitoring- en regelsystemen zorgen ervoor dat turbines binnen hun ontwerplimieten kunnen worden bediend, op een veilige en efficiënte manier. Het monitoringsysteem zal drukken, temperaturen, niveaus, doorstromingen, rotatiesnelheid en vele andere factoren meten, in realtime, en over meerdere systemen (stoom, water, olie, enz.). Enkele typische gemonitorde parameters kunnen zijn:

- Axiale verplaatsing van de turbinemotor.

- Condensor condensaatniveaus.

- Uitlaatstoomtemperaturen

- Inlaatstoomtemperaturen.

- Smeerolie druk.

- Regelolie druk.

- Condensor vacuümdruk.

- Trillingsniveaus.

- Oversnelheidsdetectie - normaal gesproken via een twee uit drie (2oo3) elektrisch stemsysteem op moderne turbineontwerpen, of stopbout/plunjer op oudere systemen die de regeloliedruk dumpen.

Gemeten waarden zullen bijbehorende alarmen en stops hebben, afhankelijk van hun kritischheid. Bijvoorbeeld, het is niet ongebruikelijk dat een smeeroliesysteem Hoge Hoge, Hoge, Lage, Lage Lage, oliedruk instelpunten heeft; elk instelpunt zal ook een bijbehorend alarm en/of stopreactie hebben.

Efficiëntie van Stoomturbines

Tenzij de belasting (generator of pomp, enz.) op hoge snelheden kan werken, wordt de bijbehorende turbine normaal gesproken via een reductie tandwielkast op de belasting aangesloten. De tandwielkast verhoogt niet alleen het koppel dat op de as van de belasting wordt toegepast, maar zorgt er ook voor dat de belasting op zijn ontwerp snelheid (gemeten in rpm) wordt aangedreven. Vanuit een efficiëntieperspectief is een tandwielkast een toegevoegd gewicht, vertegenwoordigt extra onderhoud, extra financiële kosten (zowel aanvankelijk als operationeel), en het verhoogt de wrijving (wat een algehele vermindering van de machine-efficiëntie veroorzaakt). Als een tandwielkast is geïnstalleerd, is het niet mogelijk om de turbine zonder de tandwielkast te bedienen, dus falen van zowel de tandwielkast als de turbine zal resulteren in een totale uitval van de eenheid. Om deze reden vertegenwoordigt een tandwielkast een extra potentiële faalmodus.

Als een stoomturbine wordt gebruikt om de schroef van een schip aan te drijven/te draaien, moet er een manier zijn om deze achteruit te laten draaien (omgekeerde richting). Dit wordt normaal gesproken bereikt met een aparte turbine die aan de achterkant van de lage druk (LP) turbine is gemonteerd; deze opstelling veroorzaakt efficiëntieverliezen vanwege condensoromstandigheden tijdens zwaar of langdurig gebruik.

In veel toepassingen zijn stoomturbines vervangen door dieselmotoren. Dieselmotoren worden geprefereerd omdat ze niet de grote ondersteunende water- en stoomsystemen vereisen die stoomturbines vereisen. Stoomturbines hebben echter een hoge bedrijfsefficiëntie en deze kan verder worden verhoogd als ze worden gebruikt binnen een gunstige industriële omgeving. Bijvoorbeeld:

- Stoomturbines zijn ideaal voor vloeibaar aardgas (LNG) dragers/schepen omdat ketels aan boord elk aardgas kunnen verbranden dat niet in gecondenseerde vorm blijft; dit gas staat bekend als 'afkooksel'. De ketels leveren de benodigde stoom voor de stoomturbine(s).

- Gecombineerde cyclus energiecentrales herwinnen afvalwarmte van verbrandingsturbines of van industriële processen die aanzienlijke afvalwarmte genereren, bijvoorbeeld salpeterzuurfabrieken. Afvalwarmte wordt herwonnen met behulp van warmte-terugwinningsstoomgeneratoren (HRSG's). HRSG's leveren de benodigde stoom voor de stoomturbine(s).

- Stoomturbines kunnen ook worden gebruikt om de druk van een stoomsysteem te verlagen tot een lagere druk en temperatuur. Dit is nuttig als andere delen van de industriële installatie stoom voor verwarming en sterilisatiedoeleinden vereisen.

- Grote ketelvoedingswaterpompen worden ook vaak aangedreven door stoom, wat de elektrische belasting van de energiecentrale vermindert en de algehele installatie-efficiëntie verhoogt.

Gerelateerde Online Engineering Cursussen

Inleiding tot Stoom, Ketels en Thermodynamica