Cosa sono le turbine a vapore?

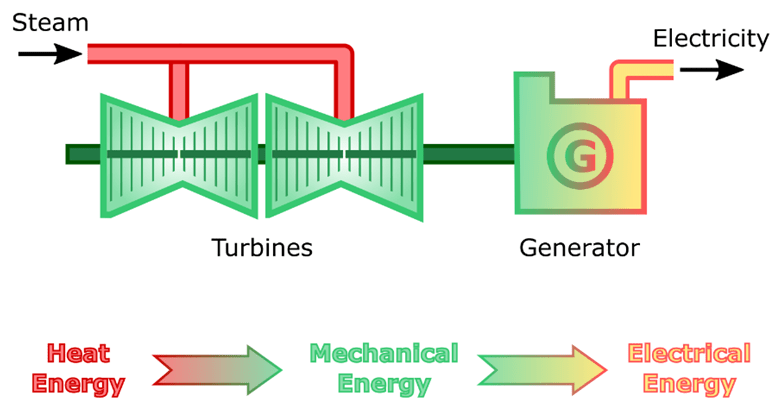

Le turbine a vapore sono componenti fondamentali in molti impianti industriali. Le loro applicazioni sono numerose grazie all'elevata efficienza e affidabilità. Sebbene possano fungere da motori principali per azionare pompe e altri macchinari di piccole e medie dimensioni, sono più comunemente associate all'industria della generazione di energia, dove forniscono potenza meccanica a un generatore per produrre elettricità. Un'altra applicazione comune è la propulsione navale.

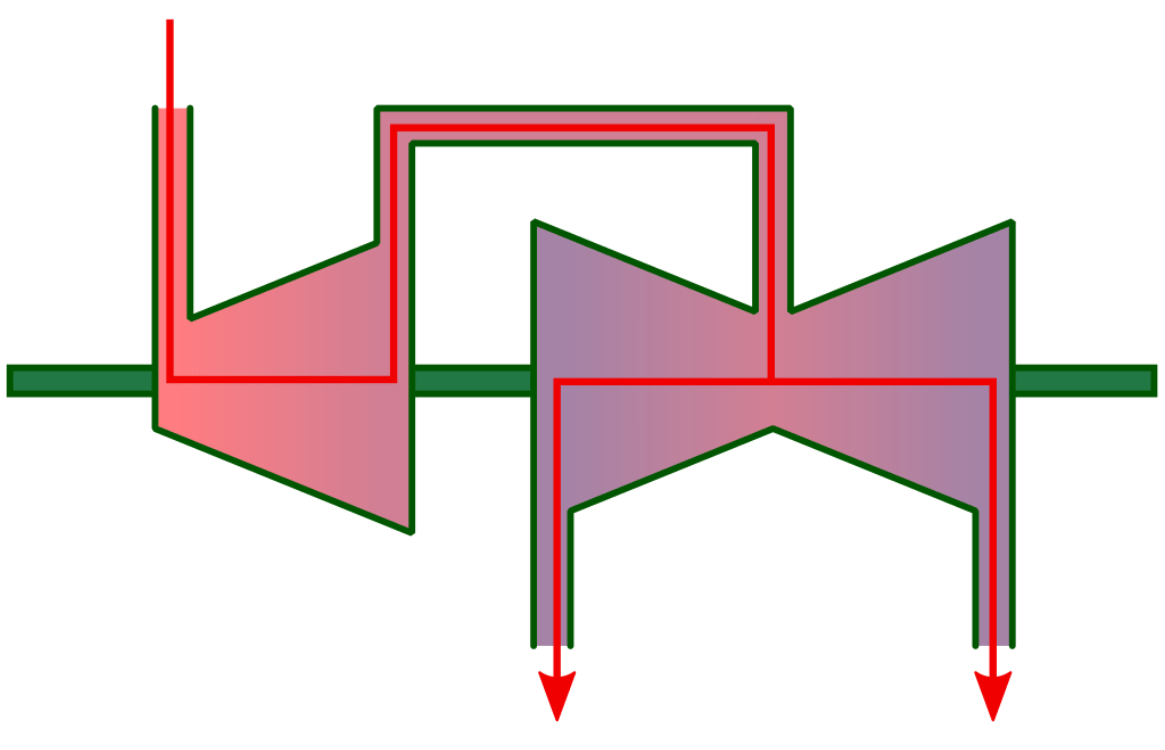

Installazione Tipica di Turbina a Vapore per Generazione di Energia

Questo articolo esplora la storia delle turbine a vapore, i loro componenti principali, i progetti, il funzionamento, i sistemi associati (olio, vapore ecc.) e i fattori che influenzano la loro efficienza.

Storia delle Turbine a Vapore

Le turbine a vapore sono state menzionate nella storia già dal I secolo, ma il design moderno è stato sviluppato nel 1884 dall'ingegnere Charles Parsons. Parsons è considerato uno dei pionieri dell'industria della generazione di energia, avendo costruito un sistema di generazione elettrica utilizzando una turbina a vapore come motore principale. Questo design iniziale, semplice ma efficace, fu brevettato e divenne un grande successo commerciale.

Il design delle turbine a vapore si è evoluto nel tempo. Con l'avanzamento delle tecnologie, si sono ottenute efficienze più elevate e le dimensioni delle turbine sono aumentate. Oggi, le turbine a vapore alimentano alcuni dei più grandi generatori elettrici del mondo. Oltre l'80% di tutta l'elettricità generata oggi è prodotta utilizzando turbine a vapore come motori principali.

In passato, molti produttori come Pametrada, British Thompson Houston, Parsons, John Brown, Kawasaki, Westinghouse, Curtis, Stal Laval ecc., dominavano il mercato. Attualmente, il mercato è dominato da pochi grandi produttori come Siemens, General Electric, Alstom, Toshiba e Mitsubishi Heavy Industries.

Ti sta piacendo questo articolo? Allora assicurati di dare un'occhiata ai nostri Corsi Video di Ingegneria. Ogni corso include un quiz, un manuale, e riceverai un certificato al completamento. Buon divertimento!

Applicazioni delle Turbine a Vapore

Le turbine a vapore sono utilizzate come motori principali dove è necessaria la conversione dell'energia termica in movimento rotatorio meccanico. Le applicazioni includono grandi centrali elettriche, propulsione navale, compressori e persino piccole pompe.

Cosa sono le turbine a impulso e reazione?

Le turbine a vapore possono essere classificate come reazione, impulso, o una combinazione di entrambe; una grande turbina a vapore avrà quasi sempre sia stadi a impulso che a reazione.

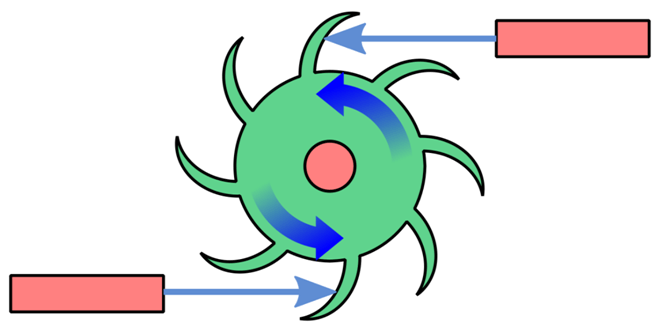

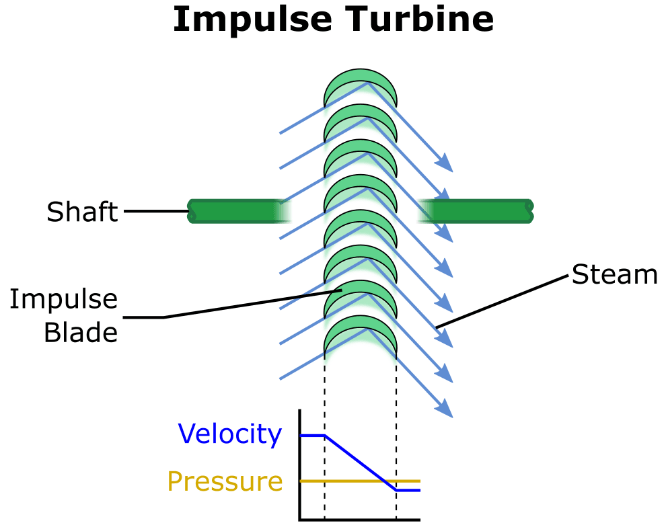

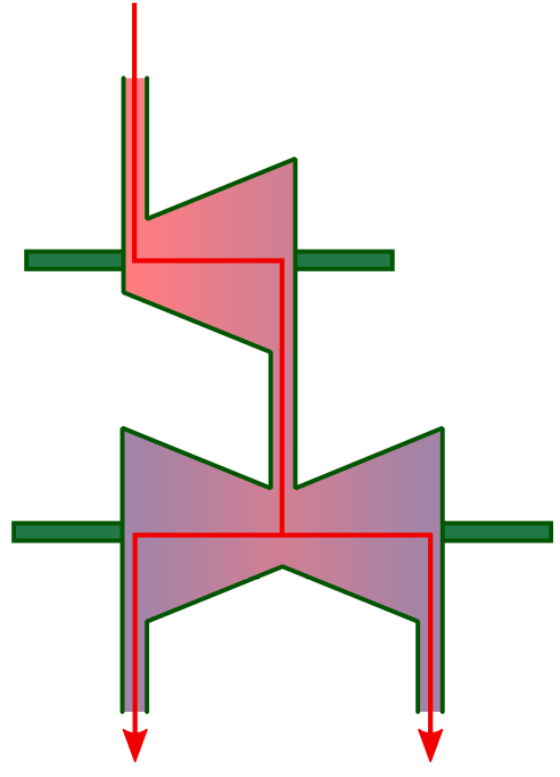

Turbina a Impulso

Una turbina a impulso utilizza il vapore che colpisce le pale del rotore per far ruotare il rotore stesso. Poiché la velocità del vapore è direttamente proporzionale alla quantità di energia trasferita, la velocità del vapore viene aumentata tramite ugelli prima di colpire le pale.

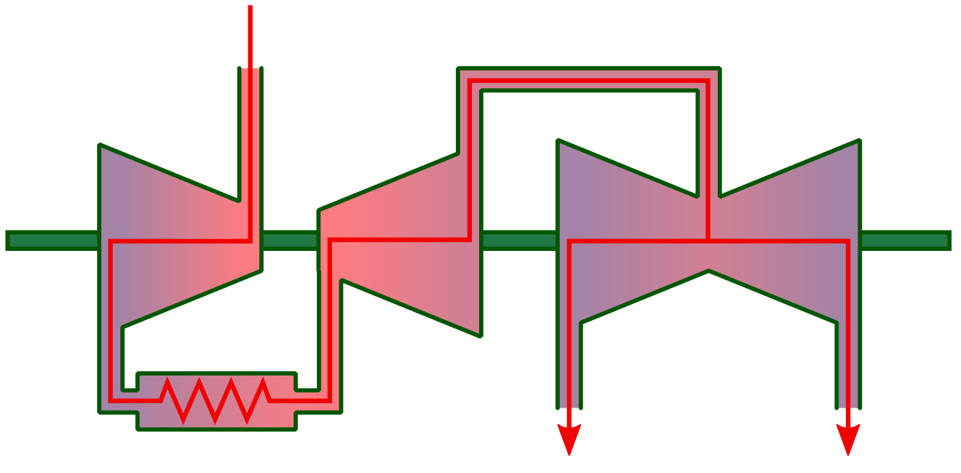

Design della Turbina a Impulso

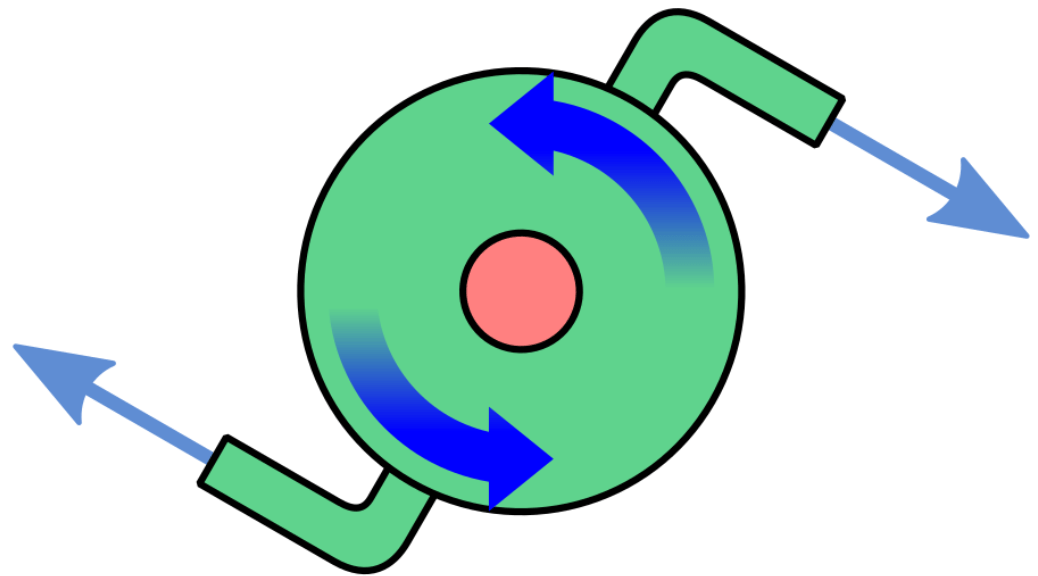

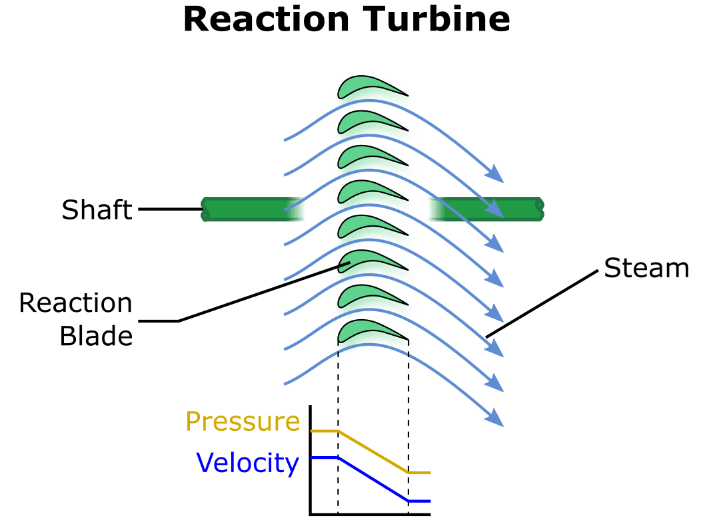

Turbina a Reazione

Una turbina a reazione sfrutta la forza di reazione del vapore che cambia direzione sulle pale per far ruotare il rotore. Quando il vapore passa su una pala di turbina a reazione, si crea una forza di reazione che fa ruotare il rotore.

Design della Turbina a Reazione

Nonostante le turbine a reazione siano classificate come 'reazione', c'è sempre un piccolo grado di forza impartita a causa dell'impulso. Per questo motivo, sono anche chiamate pale a reazione di impulso.

Pale a Impulso e Reazione

Cosa sono le turbine a vapore a contropressione e condensazione?

Le turbine a vapore possono essere classificate come a contropressione o a condensazione.

Turbine a Vapore a Contropressione

Una turbina a vapore a contropressione riduce la pressione del vapore in ingresso alla pressione di progetto. Il vapore di scarico può quindi essere utilizzato per esigenze di processo, come il riscaldamento di serbatoi o comfort ambientale. Queste turbine sono comuni in impianti industriali che richiedono grandi quantità di vapore di processo, come impianti di estrazione di semi oleosi e raffinerie di petrolio. Le turbine a contropressione sono un tipo di turbina non condensante.

Turbine a Vapore a Condensazione

Le turbine a vapore a condensazione sono utilizzate esclusivamente per la generazione di energia, cioè sono collegate a un generatore e non forniscono vapore di processo. Il vapore di scarico deve essere condensato prima di essere restituito alla caldaia. Questo raffreddamento porta a una riduzione dell'efficienza a causa del rifiuto di calore dal sistema.

Le turbine a contropressione non richiedono un condensatore poiché scaricano vapore a pressioni più elevate, utilizzato poi come vapore di processo. La differenza totale tra la pressione del vapore in ingresso e quella di scarico determina l'efficienza complessiva. Pertanto, una turbina a vapore a condensazione è più efficiente di una a contropressione nonostante il rifiuto di calore attraverso un condensatore. Per la generazione di energia, una tipica turbina a condensazione può raggiungere efficienze operative tra il 30-40%, rispetto a una non condensante che può raggiungere il 15-35%. Tuttavia, le turbine non condensanti sono più economiche.

Le turbine a vapore a condensazione espandono il vapore dalla pressione completa della caldaia fino a un vuoto per sfruttare la maggior quantità possibile di energia termica. I condensatori hanno un effetto negativo sull'efficienza perché rifiutano calore. Ridurre la quantità di vapore di scarto scaricata al condensatore comporterà guadagni di efficienza. Il vapore viene prelevato in determinate fasi per svolgere altri lavori come il riscaldamento dell'acqua di alimentazione. Ogni volta che il vapore viene prelevato, viene chiamato vapore di spurgo, o vapore di estrazione. Esempi di applicazioni includono il riscaldamento del condensato e dell'acqua di alimentazione della caldaia (il vapore viene fatto passare attraverso uno scambiatore di calore a guscio e tubi). I sistemi di vapore di spurgo/estrazione aumentano l'efficienza complessiva della turbina perché più calore dal vapore viene recuperato piuttosto che rifiutato.

In sintesi, entrambi i design delle turbine a condensazione e non condensanti hanno vantaggi e svantaggi che devono essere considerati nella fase di progettazione per garantire che il design corretto della turbina sia adatto alla sua applicazione. Selezionare il tipo di turbina corretto è essenziale per ottenere un'elevata efficienza complessiva dell'impianto.

Quali sono le parti principali di una turbina a vapore?

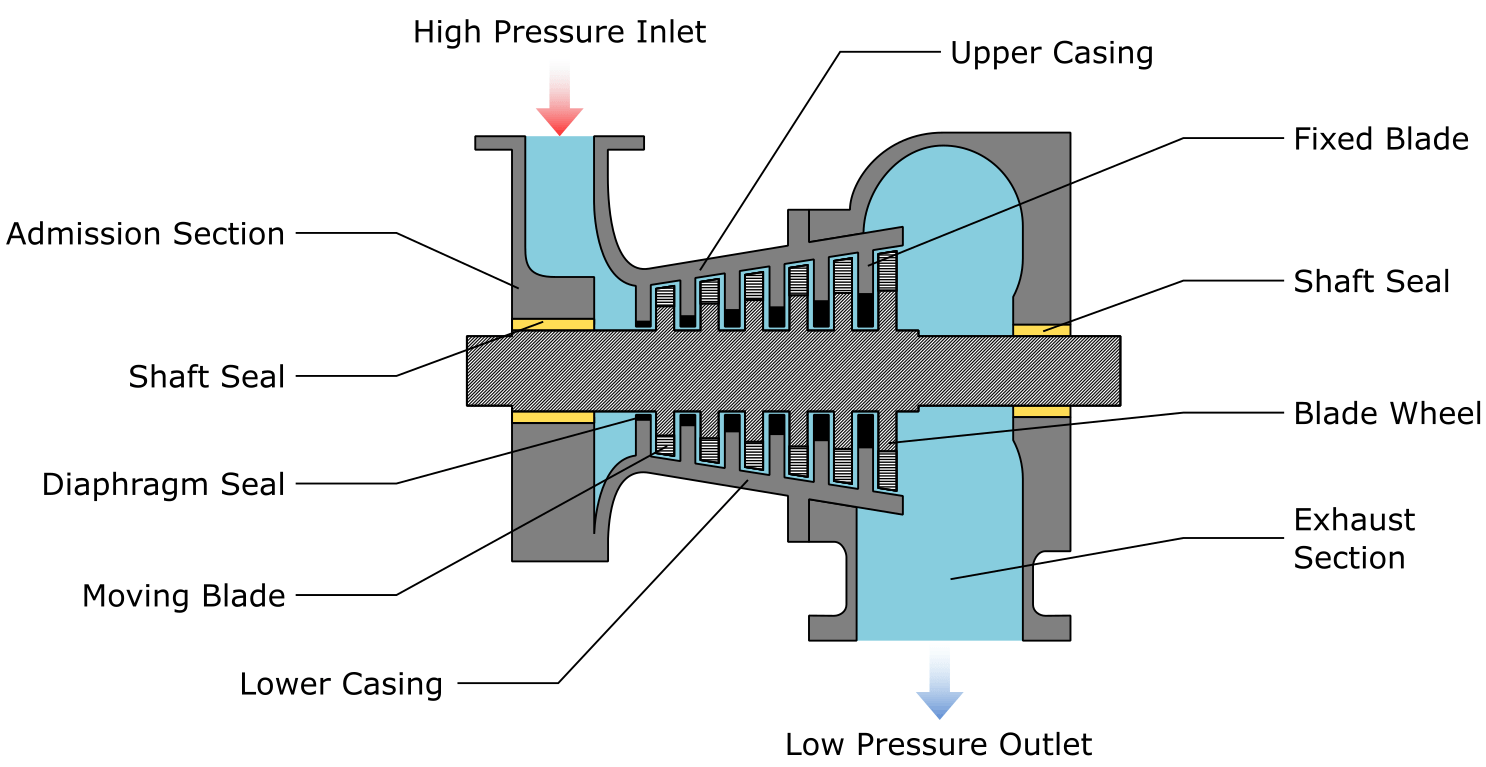

Il diagramma seguente mostra i componenti di base della turbina a vapore.

Costruzione e Parti della Turbina a Vapore

Carcassa/Cilindro

Le carcasse/cilindri delle turbine a vapore sono strutture cilindriche costituite da due metà. A causa della loro forma, sono chiamate 'cilindri' oltre che 'carcasse'. La carcassa forma il principale confine di pressione della turbina. Le pareti devono essere spesse per resistere alle pressioni operative, ma non più del necessario, per consentire l'espansione e la contrazione con le variazioni di temperatura (una carcassa troppo spessa porterebbe a sollecitazioni termiche durante le operazioni di avvio e arresto).

Le carcasse delle turbine sono divise lungo l'asse orizzontale per formare una carcassa superiore e inferiore; le due metà sono imbullonate insieme per formare una carcassa divisa. Un design a carcassa divisa consente un facile accesso agli interni della turbina, riducendo il tempo necessario per la manutenzione.

I materiali delle carcasse variano a seconda delle pressioni e delle temperature operative. Le carcasse sono classificate come Alta Pressione (HP), Pressione Intermedia (IP) e Bassa Pressione (LP).

Le carcasse HP e IP sono realizzate in acciaio al cromo molibdeno per resistere alle alte temperature e al creep (deformazione fisica dovuta al calore prolungato). Le carcasse HP e IP sono pesanti e spesse per resistere alle pressioni del sistema a vapore.

Le turbine LP operano a pressioni e temperature inferiori rispetto alle turbine IP e HP. Di conseguenza, il materiale della carcassa di una turbina LP può avere una resistenza meccanica inferiore; le carcasse LP sono spesso costruite in acciaio al carbonio. L'acciaio al carbonio è utilizzato perché è adatto per l'intervallo di pressione e temperatura scelto, ma anche perché è più economico dell'acciaio al cromo molibdeno.

Albero del Rotore

Il rotore forma l'albero centrale della turbina; è installato lungo un asse orizzontale attraverso il centro della carcassa. I dischi del rotore sono montati direttamente sull'albero e le pale del rotore sono montate sui dischi. L'albero stesso forma la superficie del cuscinetto su cui sono accoppiati i cuscinetti lisci. Il carico della turbina (generatore, pompa ecc.) è collegato direttamente o indirettamente tramite un riduttore.

I rotori sono solitamente costruiti in acciaio legato contenente cromo, vanadio e molibdeno, che aumenta la resistenza al creep durante il funzionamento. Il materiale di costruzione effettivo dipende dalle sollecitazioni operative. Ad esempio, le turbine a bassa pressione possono utilizzare leghe comuni meno costose rispetto a quelle utilizzate per le turbine IP e HP. I rotori sono normalmente lavorati da un unico blocco forgiato.

Dischi del Rotore

Le pale mobili del rotore sono attaccate ai dischi del rotore montati sull'albero.

Pale Mobili

Ci sono due tipi di pale all'interno di una turbina a vapore, classificate come pale mobili e pale fisse. Le pale mobili trasferiscono l'energia termica dal vapore al rotore. Sono installate in file, con ogni fila che rappresenta una fase di pressione.

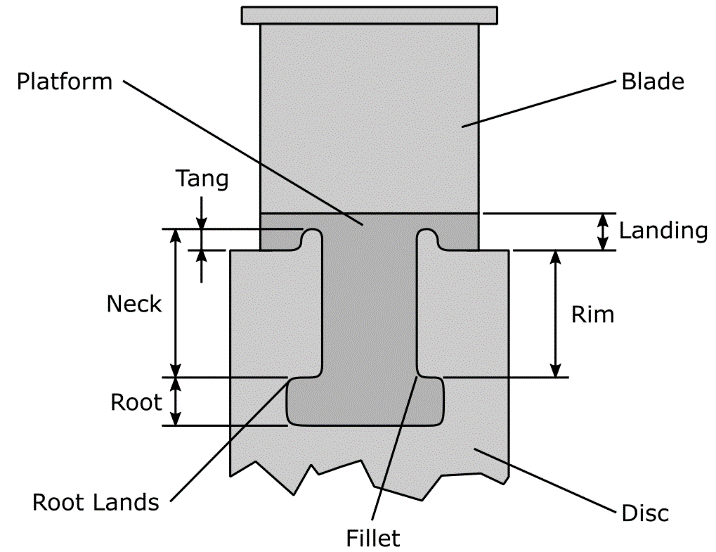

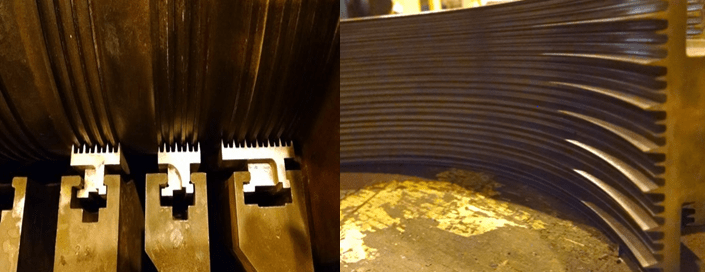

Pala del Rotore Mobile e Disco del Rotore

Le pale mobili sono attaccate ai dischi del rotore tramite la radice della pala; uno dei design di radice più comuni è il design a albero di Natale, sebbene esistano alternative (T-root, multi-finger ecc.). La radice della pala, ad esempio albero di Natale, mantiene la pala nella sua posizione corretta sul disco del rotore associato.

Le pale mobili sono forgiate e poi lavorate da singoli blocchi. Le pale IP e HP sono tipicamente fabbricate in acciaio legato contenente cromo, nichel e titanio, mentre le pale LP sono fabbricate in acciaio inossidabile a basso contenuto di carbonio.

Le pale devono essere meccanicamente forti poiché trasmettono tutta la potenza sfruttata dal vapore al rotore. Ogni pala deve anche essere in grado di far fronte alle sollecitazioni operative a cui è sottoposta, queste sollecitazioni includono variazioni di alta temperatura, variazioni di alta pressione, sollecitazioni meccaniche da vibrazioni, effetti erosivi di danni da oggetti estranei (particelle d'acqua o ruggine ecc.) e le forze centrifughe generate dalla turbina a causa della sua alta velocità di rotazione.

Rotore

L'albero del rotore e tutto ciò che vi è montato (pale mobili, dischi del rotore ecc.) forma il rotore. Il termine rotore non è spesso chiaramente definito, il che porta a qualche confusione riguardo a quali componenti appartengano al rotore. Un altro nome per il rotore è 'assemblaggio del rotore'.

Diaframmi

I diaframmi delle turbine a vapore sono oggetti a forma di disco cavo che ospitano le pale fisse (pale fisse) di una turbina. I diaframmi sono attaccati alle pareti interne della carcassa della turbina, con ogni diaframma diviso assialmente in due pezzi (metà superiore e inferiore). Alloggiare i diaframmi all'interno della carcassa riduce la probabilità di movimento assiale dei diaframmi.

Ogni disco del diaframma contiene una singola fila di pale fisse e ogni fila di pale è chiamata 'fase' (stessa terminologia di un rotore di turbina). Oltre a ospitare le pale fisse, i diaframmi formano un confine di pressione che separa ciascuna delle fasi di pressione.

I diaframmi sono costruiti in acciaio al carbonio, o in alcuni casi in ghisa, che viene lavorata e poi saldata in posizione. Dopo la saldatura, la carcassa e i diaframmi devono passare attraverso un processo di rilassamento delle tensioni. Il rilassamento delle tensioni è necessario per ridurre le tensioni residue nel diaframma e nella carcassa; queste tensioni si sono verificate a causa della saldatura. Se il processo di rilassamento delle tensioni non avviene, possono verificarsi distorsioni fisiche al variare della temperatura della turbina, ad esempio durante il riscaldamento e il raffreddamento della turbina.

Scatole degli Ugelli

Le scatole degli ugelli aumentano la velocità del vapore prima del suo ingresso nella prima fase di una turbina HP. A causa dell'aumento della velocità del vapore, si verifica anche una corrispondente diminuzione della pressione. Una singola scatola degli ugelli contiene più ugelli. Gli ugelli sono soggetti a temperature molto elevate e condizioni di erosione severe. Per questo motivo, sono fusi in un materiale duro stellite che è una lega di cobalto, cromo, tungsteno e molibdeno.

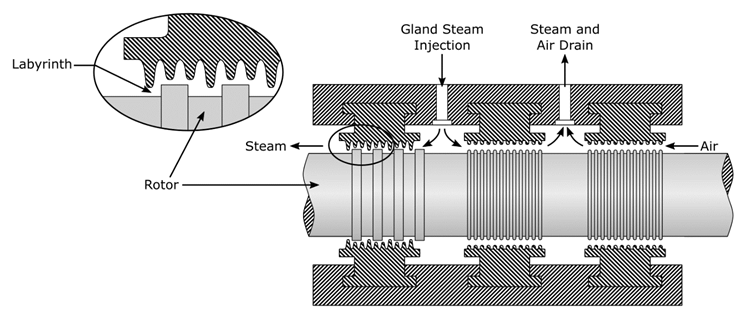

Ghiere a Labirinto

Le guarnizioni a labirinto sono utilizzate per sigillare lo spazio tra l'albero del rotore e la carcassa; sono progettate per fermare la fuoriuscita di vapore dalla carcassa e l'ingresso di aria nella carcassa. L'ingresso di aria può causare la rottura delle pale calde e ridurrà la probabilità che possa essere mantenuto un vuoto costante all'interno del condensatore della turbina a vapore.

Alette e segmenti sull'albero del rotore e sulla carcassa creano un percorso di flusso tortuoso per vapore e aria. Il vapore esce dallo spazio tra ogni segmento e viene scaricato nel condensatore del vapore; questo setup aumenta l'efficienza complessiva del sistema. Durante il funzionamento a bassa potenza, il vapore del vapore continua a essere fornito alla guarnizione per fermare l'ingresso di aria. La maggior parte delle guarnizioni operano a una pressione di circa 0,25 bar (3,6 psi) e hanno valvole di compensazione e valvole di scarico per mantenere la pressione corretta indipendentemente dalla condizione di carico della turbina.

Schema della Guarnizione a Labirinto della Turbina a Vapore

Disposizione della Guarnizione a Labirinto

Supporti della Carcassa/Travi di Panting

Per consentire gli effetti delle condizioni di temperatura variabili, cioè l'espansione e la contrazione termica, la carcassa della turbina e tutti i componenti devono essere in grado di espandersi e contrarsi. La configurazione standard è di avere l'estremità di azionamento della turbina fissa e stazionaria mentre l'estremità opposta è libera di muoversi assialmente. Sebbene si verifichi un po' di contrazione ed espansione radialmente, la maggior parte si verifica lungo l'asse assiale. Per consentire questo movimento assiale, vengono utilizzati piedi scorrevoli, travi di panting, piastre e/o fori allungati nei bulloni di fissaggio.

Accoppiamento

Per far fronte a eventuali disallineamenti e movimenti assiali, le turbine sono talvolta collegate a un riduttore o generatore tramite un accoppiamento flessibile; questo è normalmente un accoppiamento a ingranaggi che è riempito di grasso o lubrificato dal serbatoio dell'olio del riduttore.

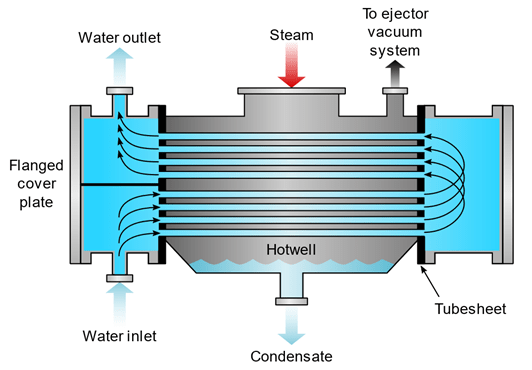

Condensatore

I condensatori, a volte chiamati anche 'condensatori di superficie', sono grandi scambiatori di calore utilizzati per raffreddare il vapore di scarico in condensato; sono solitamente installati direttamente sotto la turbina ma possono essere installati assialmente in alcuni casi. A causa delle loro grandi dimensioni, costo e suscettibilità all'incrostazione, i condensatori utilizzano quasi sempre il design a guscio e tubi a passaggio singolo (non il design scambiatore di calore a piastre).

I grandi condensatori utilizzati nell'industria della generazione di energia sono raffreddati ad acqua. L'acqua entra nelle scatole dell'acqua montate alle estremità opposte del condensatore. Dopo essere uscita dalla scatola dell'acqua di ingresso, l'acqua scorre attraverso i tubi verso le scatole dell'acqua di scarico/uscita sul lato opposto del condensatore.

I condensatori si affidano a elevati tassi di flusso d'acqua per garantire che l'aumento di temperatura (ΔT) attraverso i tubi sia minimo; un basso aumento di temperatura aiuta a mantenere il vuoto di un condensatore e, di conseguenza, un'elevata efficienza operativa della turbina. La riduzione del flusso d'acqua e/o i tubi incrostati sono le principali cause di riduzione dei livelli di vuoto e delle corrispondenti riduzioni delle efficienze operative.

Diagramma del Condensatore di Superficie

Il vuoto di un condensatore è normalmente creato da eiettori d'aria a vapore o da pompe a vuoto ad anello liquido azionate elettricamente.

Eiettore a Vapore

I condensatori possono avere un impatto significativo sull'efficienza di una turbina a vapore. Se il vapore di scarico - e il conseguente condensato - viene raffreddato molto al di sotto della sua temperatura di saturazione, l'energia viene persa inutilmente. Un sistema di condensatori ottimale dovrebbe raffreddare il vapore di scarico fino a quando non si condensa, in modo che il condensato possa essere pompato di nuovo alla caldaia, ma non dovrebbe raffreddarlo ulteriormente. Il vapore di scarico non dovrebbe essere raffreddato eccessivamente perché ciò comporterà un rifiuto di più calore del necessario per cambiare lo stato del vapore in condensato; questo raffreddamento eccessivo corrisponde a una conseguente riduzione dell'efficienza.

Considerando l'energia (e il costo) richiesti per generare il vapore, non è desiderato che parte di quell'energia venga poi rifiutata all'atmosfera a causa del raffreddamento eccessivo. Per ridurre queste perdite, la maggior parte dei condensatori è di tipo rigenerativo. I condensatori rigenerativi utilizzano il vapore di scarico per riscaldare nuovamente il condensato fino a quanto più vicino possibile alla temperatura di saturazione, senza che cambi stato in vapore. Mantenere il condensato il più vicino possibile alla temperatura di saturazione garantisce che il calore del sistema a vapore non venga rifiutato inutilmente e le efficienze rimangano elevate. Il condensato sarà spesso a diversi gradi al di sotto del punto di saturazione, il motivo principale per questo è però prevenire la cavitazione nelle pompe del condensato del condensatore.

Scatola dell'Acqua del Condensatore da una Grande Centrale Elettrica

Valvole di Strozzamento/Valvole di Emergenza

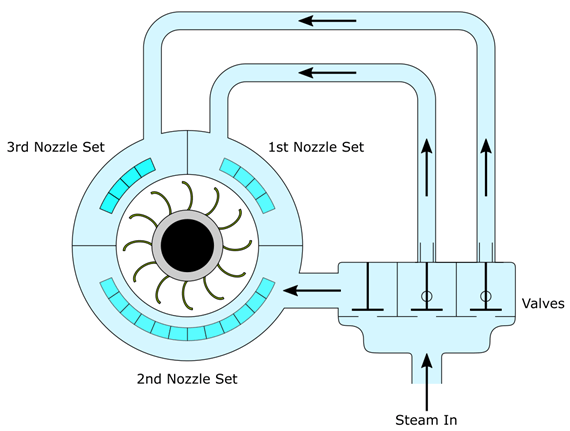

A causa delle perdite di strozzamento del vapore, è desiderabile avere le valvole di strozzamento del vapore (a volte chiamate 'valvole di ammissione del vapore') completamente chiuse o completamente aperte quando la turbina è in funzione. Tuttavia, a causa delle condizioni di carico variabili, non è possibile lasciare le valvole di strozzamento del vapore permanentemente aperte e le valvole devono a un certo punto essere strozzate (spostate in una posizione tra completamente aperta e completamente chiusa). Per questo motivo, normalmente c'è una serie di valvole di strozzamento che formano banchi di ugelli.

Man mano che il carico della turbina aumenta, ogni banco di ugelli si sposta da una posizione completamente chiusa a completamente aperta, ma solo se il banco di ugelli precedente è completamente aperto. Ad esempio, il vapore entra nel banco di ugelli 1 e ciascuna delle valvole nel banco di ugelli 1 si sposta dalla posizione completamente chiusa a completamente aperta in sequenza. Quando tutte le valvole nel banco di ugelli 1 sono aperte, il processo si ripete e le valvole nel banco di ugelli 2 iniziano ad aprirsi in sequenza. Il banco di ugelli 3 inizierà ad aprirsi solo se i banchi di ugelli 1 e 2 sono completamente aperti e solo se il carico sulla turbina supera la quantità di vapore disponibile attraverso i banchi 1 e 2. In questo modo, è possibile ridurre l'usura dei componenti delle valvole avendo il maggior numero possibile di valvole nella posizione completamente chiusa o completamente aperta.

Sistema di Regolazione degli Ugelli

Il flusso di vapore è controllato da valvole idrauliche dotate di dischi/tappi e sedili in stellite; lo strato di stellite conferisce ai tappi e ai sedili proprietà di resistenza all'erosione molto dure. Poiché i banchi di strozzamento operano a temperature molto elevate, i sistemi di controllo idraulico sono soggetti a verniciatura dell'olio, un processo che riduce le proprietà benefiche dell'olio. Per questo motivo, l'analisi dell'olio del sistema idraulico dovrebbe avvenire a intervalli programmati.

Alcune centrali elettriche operano per mesi senza mai regolare le valvole di strozzamento del vapore; questo ha portato le valvole a 'bloccarsi' e a non attuarsi quando desiderato. Le valvole di strozzamento dovrebbero essere periodicamente azionate/strozzate per garantire la libertà di movimento sia sul lato idraulico che su quello del vapore.

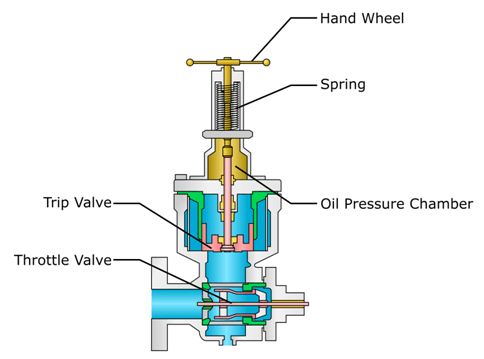

Prima della valvola di ammissione del vapore c'è normalmente una valvola di emergenza che si 'chiude' rapidamente (si chiude rapidamente) in caso di situazione critica. La valvola di emergenza è tenuta aperta dalla pressione dell'olio di controllo idraulico. Se la pressione dell'olio diminuisce al di sotto di un determinato setpoint, la valvola di emergenza si attiverà e la turbina si fermerà. A causa delle dimensioni e della velocità della turbina, potrebbe essere necessario alla turbina diversi minuti per fermarsi completamente, ad esempio 30 minuti.

Valvola Combinata di Emergenza e Strozzamento

Design delle Turbine a Vapore

In una situazione ideale, una turbina a vapore sarebbe un singolo cilindro in cui il vapore viene espanso dalla pressione della caldaia a un vuoto, a seconda del design della turbina a vapore utilizzato e dei requisiti dell'impianto. Tuttavia, questa configurazione non è pratica poiché la lunghezza del cilindro/carcassa sarebbe piuttosto lunga (supponendo numerosi stadi della turbina). A causa di questa lunghezza eccessiva, la turbina soffrirebbe di problemi associati alla flessione/distorsione meccanica e all'espansione meccanica dovuta al calore. Per affrontare meglio questi problemi, le turbine sono divise in due o più cilindri separati. Ogni cilindro è chiamato in base alla pressione del vapore associata a quel particolare cilindro, questi sono:

- Cilindri a Bassa Pressione (LP)

- Cilindri a Pressione Intermedia (IP)

- Cilindri ad Alta Pressione (HP)

Ogni tipo di cilindro ha un diametro diverso per ospitare il rotore della turbina a vapore associato. Ad esempio, le pale del rotore della turbina LP sono considerevolmente più grandi delle pale del rotore della turbina HP, quindi un cilindro LP ha un diametro molto più grande di un cilindro HP.

Un altro vantaggio dell'utilizzo di cilindri separati è che ogni rotore della turbina può essere collegato individualmente a un riduttore associato. Questa configurazione consente a una turbina di far funzionare i rotori del vapore HP, IP e LP a velocità diverse. Le turbine con velocità HP più elevate e velocità LP più basse sono chiamate Tandem Articolate o Cross Compounded; questi tipi di alberi di turbine non sono direttamente accoppiati insieme.

Disposizione della Turbina a Vapore Cross Compound

I rotori delle turbine a vapore sono spesso accoppiati meccanicamente insieme per azionare un grande generatore all'interno di una centrale elettrica; questa configurazione è chiamata Tandem e questi tipi di turbine sono direttamente accoppiati insieme (ruotano alla stessa velocità).

Disposizione della Turbina a Vapore Tandem Compound

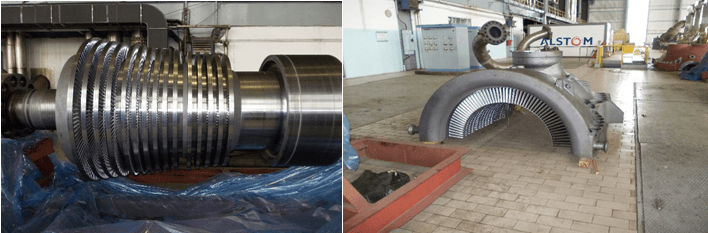

Turbine ad Alta Pressione (HP)

Le turbine HP operano inizialmente alla pressione della caldaia, cioè il vapore dalla caldaia viene alimentato direttamente alla turbina HP. A causa dell'alta pressione e della conseguente alta velocità del vapore mentre passa attraverso la turbina, le efficienze più elevate si ottengono quando la turbina viene operata a velocità più elevate.

Una turbina che opera in condizioni ottimali utilizzerà elementi rotanti (pale del rotore) progettati per muoversi a metà della velocità del vapore in ingresso. Poiché la velocità del vapore in ingresso varia attraverso la turbina, così varia anche la velocità delle pale. Mantenere correttamente la relazione tra velocità del vapore e velocità delle pale viene ottenuto utilizzando la messa in scena della pressione. La messa in scena della pressione garantisce che il volume e la velocità del vapore siano presi in considerazione mentre il vapore passa attraverso ogni fila di pale del rotore della turbina. La dimensione e la forma della pala del rotore della turbina possono quindi essere progettate per garantire che la sua velocità risultante sia metà della velocità del vapore per quella particolare fila di pale. Si noti che le pale della turbina HP sono solitamente completamente incappucciate.

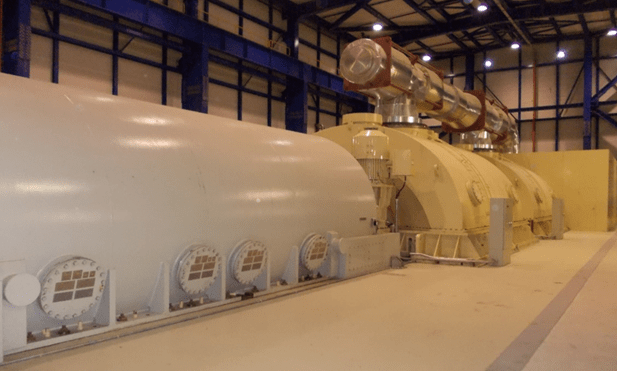

Rotore e Carcassa Tipici della Turbina HP

Turbine a Pressione Intermedia (IP)

Le turbine IP sono spesso installate all'interno di centrali elettriche ma non sono comunemente utilizzate in altri tipi di impianti industriali. Il motivo principale per l'uso limitato delle turbine IP è perché richiedono tipicamente un sistema di riscaldamento, che richiede uno spazio aggiuntivo considerevole.

Un sistema di riscaldamento prende il vapore di scarico dalle turbine ad alta pressione e lo restituisce alla caldaia a tubi d'acqua(s) per il riscaldamento. Il sistema è noto come sistema di riscaldamento perché il vapore viene passato una volta attraverso la caldaia prima di raggiungere la turbina HP, quindi restituito alla caldaia per il riscaldamento prima di essere scaricato nella turbina IP. Riscaldare il vapore dalla turbina ad alta pressione aumenta l'efficienza complessiva dell'impianto.

Sistema di Riscaldamento della Turbina a Vapore

Le pale della turbina IP sono leggermente più grandi di quelle sulla turbina HP perché richiedono un'area di flusso anulare più grande. L'area di flusso più grande è dovuta alla riduzione della pressione del vapore e all'aumento del volume mentre passa attraverso ogni fase della turbina. A causa delle pressioni più basse, le pale IP non sono solitamente completamente incappucciate.

Turbine a Bassa Pressione (LP)

Le turbine LP rappresentano la fase finale di pressione prima che il vapore di scarico venga scaricato nel condensatore (supponendo che venga utilizzato un design di turbina a condensazione).

Le prime pale della turbina LP sono normalmente incappucciate mentre le pale finali più grandi non sono incappucciate. A meno che non siano accoppiate a una sezione a velocità inferiore del riduttore (se applicabile), le pale più grandi possono essere più suscettibili a crepe. Le crepe si verificano tipicamente alla radice della pala e agli attacchi dell'albero di Natale a causa delle grandi forze centrifughe che incontrano durante il funzionamento. A causa di queste forze centrifughe, le turbine LP sono molto sensibili alle situazioni di sovravelocità.

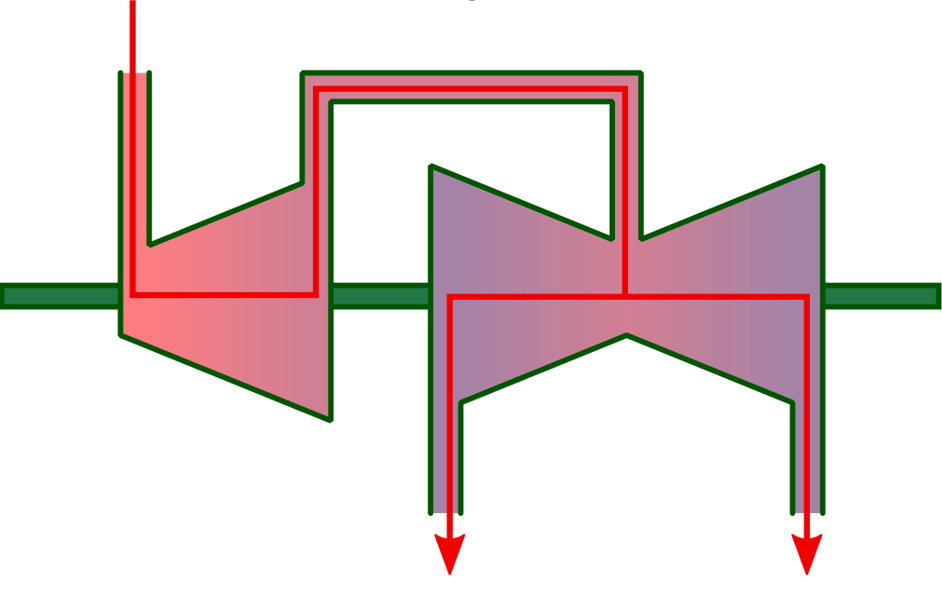

A causa delle considerevoli forze reattive sulle pale della turbina LP (a causa delle loro grandi dimensioni), i design delle turbine LP più grandi ammettono solitamente il vapore al centro della turbina; il vapore quindi fluisce verso l'esterno attraverso due fasi opposte e identiche. Le turbine LP che hanno questa configurazione sono designate come doppio flusso, o due flussi, turbine.

Turbina LP a Doppio Flusso (mostrata a destra)

Le turbine a doppio flusso sono utilizzate principalmente per equilibrare il carico di spinta dalle turbine opposte, il che minimizza la dimensione dei cuscinetti di spinta che la turbina LP richiede. A volte, se non è possibile un design di turbina LP a carcassa singola, possono essere utilizzate due turbine LP a doppio flusso più piccole. L'uso di unità più piccole riduce le forze centrifughe presenti su unità più grandi e quindi riduce la probabilità di crepe.

Altri modi per minimizzare il carico di spinta includono l'utilizzo di un pistone fittizio. La pressione del vapore che agisce su una sezione ingrandita del rotore crea la geometria di un pistone. Il pistone 'fittizio' causa una forza opposta uguale a quella creata dalla spinta del rotore; quindi, le due forze opposte si annullano a vicenda.

Carcassa della Turbina LP Tipica di una Centrale Elettrica e Rotore a Doppio Flusso

Condizioni Operative Tipiche delle Turbine a Vapore

Una tipica turbina a vapore di una centrale elettrica avrà il vapore che entra nella turbina HP a 180 bar (2610 psi), 540⁰C (1,000⁰F). Il vapore dalla turbina HP viene quindi restituito alla caldaia dove viene riscaldato a 540⁰C (1,000⁰F) a circa 45 bar (652 psi). Il vapore riscaldato viene restituito alla turbina IP e viene scaricato nella turbina LP a circa 10 bar (145 psi), 180⁰C (356⁰F). Infine, la turbina LP scaricherà nel condensatore, che è mantenuto a circa 720mm Hg (-0.95 bar/-13.77 psi) di vuoto.

Riepilogo:

- Ingresso Turbina HP – 180 bar (2610 psi), 540⁰C (1,000⁰F).

- Ingresso Turbina IP – 45 bar (652 psi), 540⁰C (1,000⁰F).

- Ingresso Turbina LP –10 bar (145 psi), 180⁰C (356⁰F).

- Ingresso Condensatore – 720mm Hg (-0.95 bar/-13.77 psi) di vuoto.

I livelli di vuoto del condensatore dipendono dal raffreddamento efficace del condensatore. Un raffreddamento scarso può avere un impatto considerevole sull'efficienza complessiva dell'impianto. Ad esempio, una tipica perdita di vuoto da 720mm Hg (-0.95 bar/-13.77 psi) a 702mm Hg (-0.935 bar/-13.59 psi) equivale a circa una perdita di potenza del 3%.

Turbina a Vapore e Generatore Tipici di una Centrale Elettrica

Una tipica turbina a vapore marina opererà a 65 bar (943 psi) e 515⁰C (959⁰F) all'ingresso della turbina HP. Il vapore viene scaricato nella turbina LP a circa 6 bar (87 psi) a 165⁰C (329⁰F). Il vapore viene quindi scaricato dalla turbina LP nel condensatore a 720mm Hg (-0.95 bar/-13.77 psi) di vuoto e a temperature di vapore molto basse. Si noti che a causa delle basse temperature del vapore di scarico della turbina LP, il vapore sarebbe in uno stato liquido se esposto alla pressione atmosferica.

Una semplice Ruota Curtis che aziona una pompa centrifuga ad alta velocità opererà a 60 bar (870 psi) o molto meno su vapore de-superato. Il vapore di scarico può essere 3.5 bar (50 psi) e 150 ⁰C (302⁰F) (tipico di una turbina di pompa di alimentazione tipo Coffin).

Spurghi della Turbina

Il termine 'spurgo' si riferisce ai volumi relativamente piccoli di vapore che vengono 'spurgati' dal sistema a vapore in vari punti all'interno del sistema. Gli spurghi di vapore vengono prelevati a determinate fasi di pressione a seconda della temperatura del vapore richiesta per i riscaldatori dell'acqua di alimentazione della caldaia. Una tipica turbina può spurgare a 19 bar (275 psi), 9 bar (130 psi), 6 bar (87 psi) e 0.5 bar (7 psi), a seconda della disposizione del riscaldamento dell'acqua di alimentazione. Vengono utilizzate valvole di non ritorno per controllare il flusso attraverso gli spurghi di vapore.

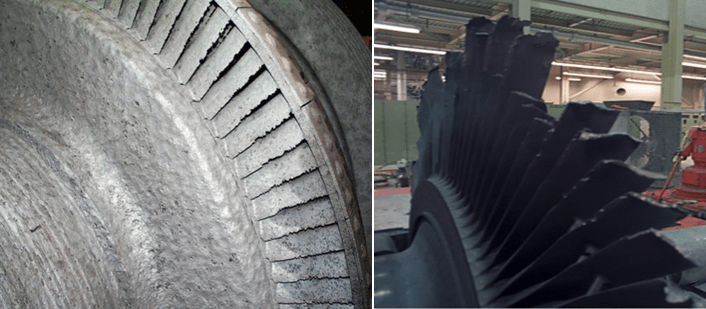

Ingresso d'Acqua

L'ingresso d'acqua in una turbina a vapore è una fonte di preoccupazione importante poiché causa danni considerevoli ai componenti della turbina. I componenti tipici danneggiati a causa dell'ingresso d'acqua includono le pale fisse, le pale mobili e le guarnizioni a labirinto del diaframma.

È fondamentale che le turbine siano riscaldate con molta attenzione durante l'avvio. Una procedura di riscaldamento metodica e lenta non solo consente l'espansione differenziale (crescita assiale e radiale della turbina a causa della sua temperatura aumentata), ma garantisce anche che non ci sia acqua nelle linee del vapore. Normalmente, prima di avviare e fermare una turbina, tutti i drenaggi della carcassa verranno aperti per rimuovere eventuali condense accumulate. Nel tubo di ingresso del vapore c'è anche un separatore di vapore (normalmente, ma non sempre) che separa le gocce d'acqua dal flusso di vapore causando un rapido cambiamento di direzione del viaggio; il rapido cambiamento di direzione causa la coalescenza delle gocce di umidità sulle superfici interne del corpo del separatore e quindi il drenaggio dalla base del separatore.

Il contenuto d'acqua all'interno delle linee del vapore può essere monitorato installando termocoppie nella parte superiore e inferiore delle linee/tubi del vapore. L'acqua verrà rilevata a causa della differenza di temperatura tra essa e il vapore (l'acqua avrà una temperatura inferiore).

Suggerimento – Se una termocoppia rileva acqua, è spesso troppo tardi per impedirne l'ingresso nella turbina a meno che i punti di misurazione non siano situati lontano dalla turbina stessa.

Pale Mobili della Turbina Danneggiate dall'Acqua

Sistemi delle Turbine a Vapore

I sistemi di olio (idraulico e lubrificazione) di una turbina sono critici non solo per il normale funzionamento ma anche durante le interruzioni di corrente. Normalmente, il sistema di olio di lubrificazione è collegato al sistema di controllo dell'olio, a seconda del design della turbina.

L'olio di lubrificazione dei cuscinetti è mantenuto a circa 40⁰C (104⁰F) poiché questa è una temperatura ottimale per l'olio. Aumentare la temperatura dell'olio al di sopra di questa temperatura ridurrà le sue capacità di lubrificazione e raffreddamento, il che può portare a danni ai cuscinetti e ai componenti della turbina.

I sistemi di lubrificazione e controllo dell'olio sono normalmente a bassa pressione, ad alto volume. I cuscinetti del generatore, i cuscinetti della turbina, le valvole di controllo della turbina, gli irroratori di olio del riduttore, gli alimentatori di olio dell'accoppiamento e altri componenti della turbina, possono tutti utilizzare un sistema di olio comune.

Il sistema di olio dei cuscinetti è collegato a una valvola di emergenza, in modo che in caso di guasto dell'alimentazione (riduzione della pressione dell'olio), la turbina si fermi. I design delle turbine di medie e grandi dimensioni utilizzano cuscinetti in metallo bianco semplice e cuscinetti a pad inclinabili (Cuscinetti Michell). Le turbine piccole a volte utilizzano cuscinetti a rulli e cuscinetti a sfere, ma questi tipi di cuscinetti (cuscinetti antifrizione) non sono adatti per i design di turbine più grandi perché la loro capacità di carico è bassa.

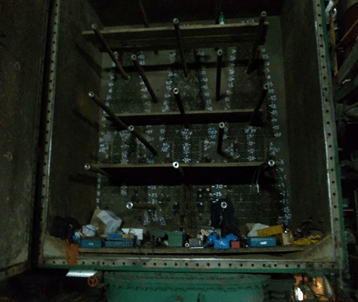

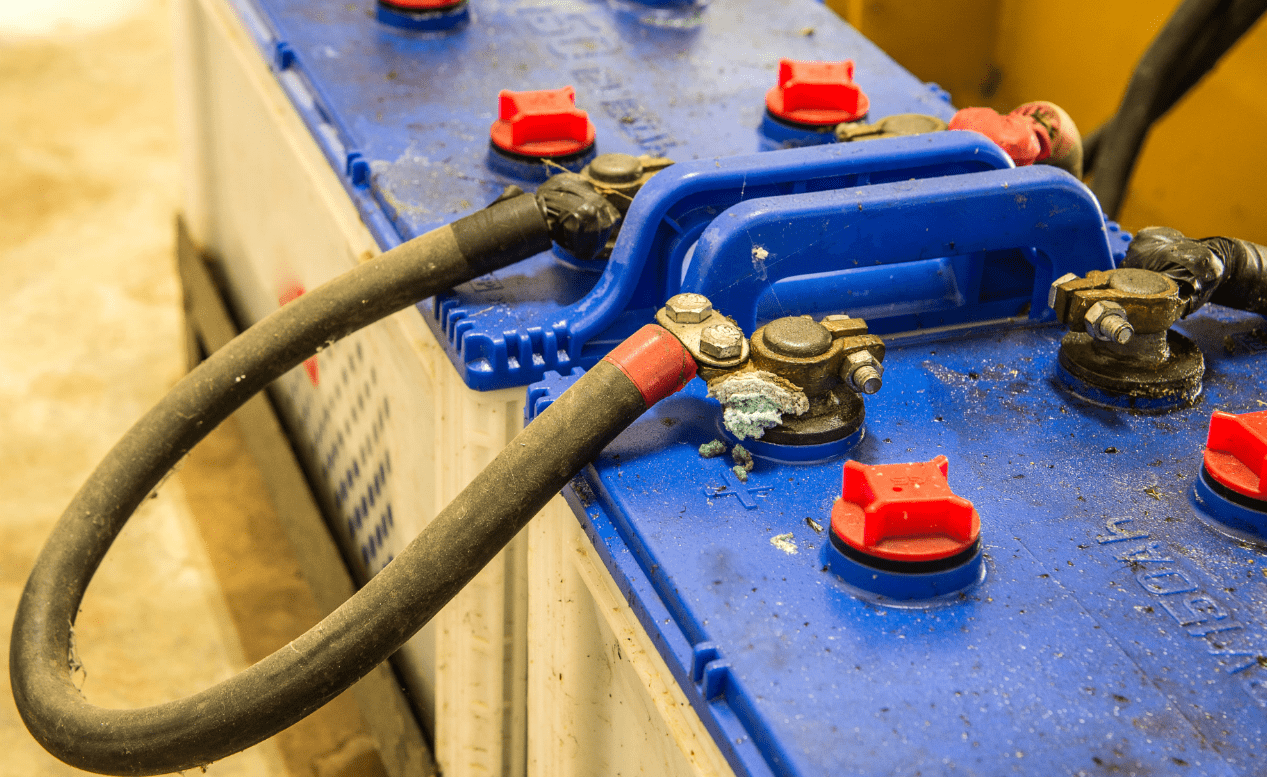

Le turbine a vapore richiedono l'uso di un serbatoio a gravità o pompe di olio di emergenza per fornire olio lubrificante in caso di guasto dell'alimentazione dell'olio (spesso a causa di un'interruzione di corrente). Un serbatoio a gravità (o serbatoi) è installato nella parte superiore dell'edificio della centrale elettrica e l'olio viene costantemente fatto circolare attraverso il serbatoio per mantenere il livello desiderato. I serbatoi a gravità dovrebbero essere dimensionati per fornire un flusso d'olio sufficiente per consentire alla turbina di fermarsi completamente senza che la pressione dell'olio diminuisca significativamente. Tuttavia, un arresto graduale della turbina richiederebbe una grande quantità di olio e un corrispondente grande serbatoio a gravità. Per aggirare questo problema, vengono utilizzate pompe di olio di lubrificazione di emergenza azionate elettricamente a corrente continua (DC). L'energia per far ruotare le pompe DC viene prelevata da batterie (tipicamente tipo piombo-acido allagato), che operano indipendentemente dal quadro elettrico principale; questo garantisce che le pompe funzionino anche se si verifica un'interruzione di corrente. È molto importante che le pompe DC di lubrificazione di emergenza di una turbina siano testate periodicamente, il mancato funzionamento quando necessario porterà molto probabilmente a danni significativi ai componenti della turbina.

Batterie al Piombo-Acido Allagate

Le pompe di estrazione del condensato del condensatore sono critiche per il funzionamento sicuro di una turbina a vapore a condensazione; queste pompe vengono utilizzate per restituire il condensato dal condensatore al deaeratore tramite i riscaldatori dell'acqua di alimentazione della caldaia. È importante monitorare costantemente il livello del condensato del condensatore, poiché troppo condensato nel pozzo caldo del condensatore può portare a diversi problemi:

- Livello alto - una riduzione dell'efficienza del condensatore a causa di alcune delle superfici dello scambiatore di calore sommerse dal condensato.

- Livello alto - controllo scarso riguardo al mantenimento del condensato vicino alla temperatura di saturazione.

- Livello alto - in casi estremi, il condensato può entrare nelle turbine a bassa pressione; questo è più un problema per i condensatori installati su un piano assiale con la turbina, non per le turbine che hanno il condensatore installato sotto di esse.

- Livello basso – può verificarsi cavitazione all'interno delle pompe del condensato; la cavitazione porta a danni ai componenti interni di una pompa e a una rapida perdita di efficienza della pompa (riduzione del flusso ecc.).

Monitoraggio Critico

Le turbine a vapore sono normalmente dotate di sistemi di monitoraggio e controllo completi. Sistemi di monitoraggio e controllo estesi garantiscono che le turbine possano essere operate entro i loro limiti di progettazione, in modo sicuro ed efficiente. Il sistema di monitoraggio misurerà pressioni, temperature, livelli, tassi di flusso, velocità di rotazione e molti altri fattori, in tempo reale e attraverso più sistemi (vapore, acqua, olio ecc.). Alcuni parametri tipici monitorati possono includere:

- Spostamento assiale del rotore della turbina.

- Livelli del condensato del condensatore.

- Temperature del vapore di scarico

- Temperature del vapore in ingresso.

- Pressione dell'olio lubrificante.

- Pressione dell'olio di controllo.

- Pressione del vuoto del condensatore.

- Livelli di vibrazione.

- Rilevamento di sovravelocità - normalmente tramite un sistema di voto elettrico due su tre (2oo3) sui design moderni delle turbine, o bullone di emergenza/pistone sui sistemi più vecchi che scaricano la pressione dell'olio di controllo.

I valori misurati avranno allarmi e arresti associati a seconda della loro criticità. Ad esempio, non è insolito che un sistema di olio di lubrificazione abbia un allarme di bassa pressione che attiva un arresto della turbina per prevenire danni ai cuscinetti.